Изобретение относится к черной металлургии, а именно к механическому закупориванию ) слитков низкоуглёродистойкипящей стали,

Известен способ закупоривания слитков кипящей стали посредством залива головной части водой с предварительным накрыванием слитков металлическими листами р J,

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ механического закупоривания слитков кипящей стали, согласно которому массивную чугунную крьгажу помещают на рант слитка через 3-5 мин после заполнения изложницы С }Однако эти способ / можно .применять лишь после образования ранта по периметру слитка, т.е сразу после заполнения излояашцы невозможно прекратить газовыделения из слитка известньми способами, В то время как прокипание металла в изложнице ведет, как правило, к загрязнению головной части слитка неметаллическими включениями и повьппенной отбраковке металла. Кроме того, первый способ можно применять лишь на слитках массой до 7 - 9 т, для более крупных слитков этим способом нет возможности заморозить головную часть слитка даже при больших расходах воды.

Цель изобретения - повышение качества и уменьшение головной обрези слитка.

Поставленная цель достигается тем, что согласно способу закупоривания слитков кипящей стали в изложнице с использованием массивной чугунной крышки, используют массив.ную чугунную крышку с выпуклым основанием, которую устанавливают на торце изложницы сразу после окончания ее заполнения с расположением

вьтуклого основания на зеркале металла.

Пример конкретного выполнения. Разливается сталь 0-8 КП в изложницы ДЛЯ слитков массой 16 т. Уровень заполнения металла в изложнице составляет 150 мм от верхнего торца изложницы. Толщина выпуклой части крьпики 180 мм. Сразу после заполнения

изложницы крьтка при помощи полупортального крана укладьтается на торец изложницы и за счет ее массы производится замораживание головной.части. Плавки опытного и обычного металла прокатывались на слябинге, где фиксировалась головная обрезь. С головной части полученных слябов отбирались пробы металла для контроля содержания в нем неметаллических

включений.

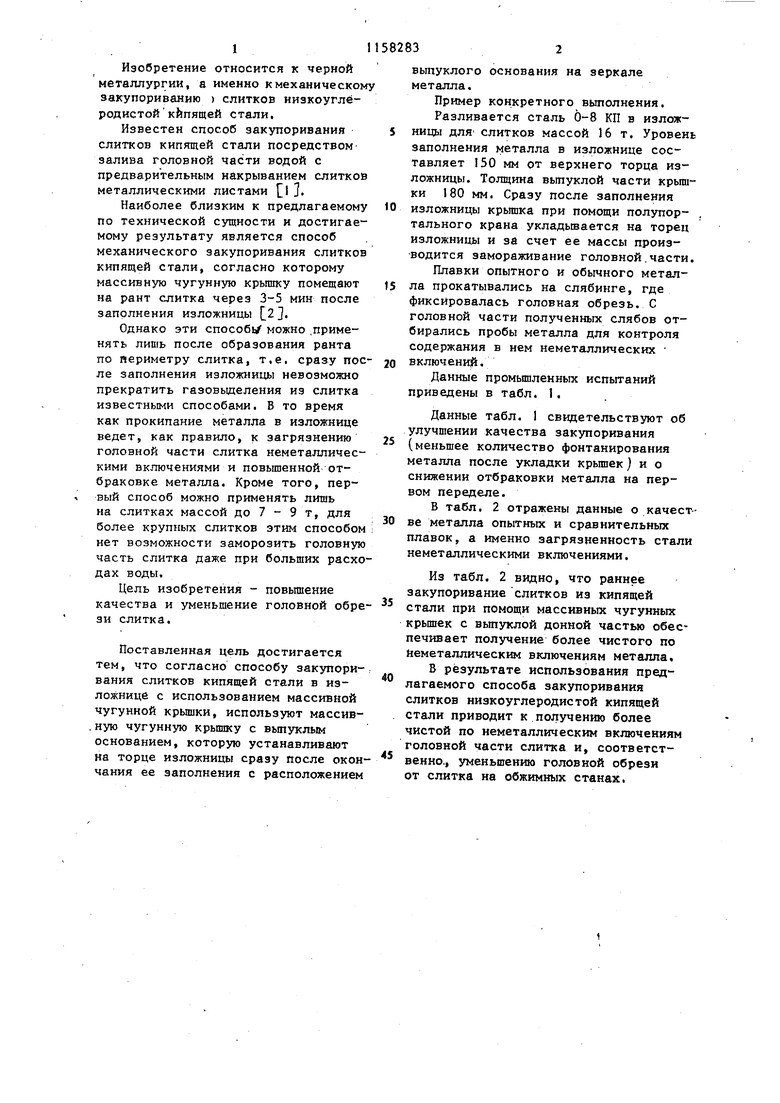

Данные промьппленных испытаний приведены в табл. 1.

Данные табл. 1 свидетельствуют об улучшении качества закупоривания

(меньшее количество фонтанирования металла после укладки крьшек) и о снижении отбраковки металла на первом переделе.

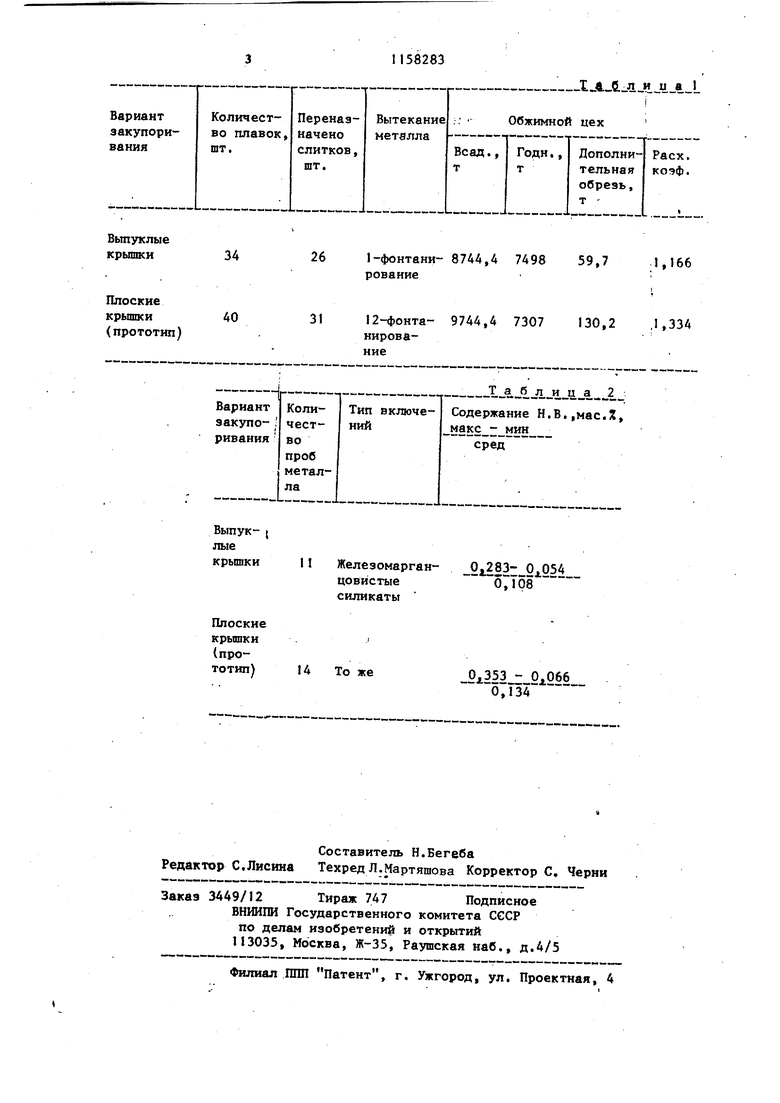

В табл. 2 отражены данные о качестве металла опытных и сравнительных плавок, а именно загрязненность стали неметаллическими включениями.

Из табл. 2 видно, что раннее закупоривание слитков из кипящей стали при помощи массивных чугунньпс крьщ1ек с вьшуклой донной частью обеспечивает получение более чистого по неметаллическ1 1 включениям металла,

В результате использования предлагаемого способа закупоривания слитков низксуглеродистой кипящей стали приводит к получению более чистой по неметаллическим включениям головной части слитка и, соответственно,, уменьшению головной обрези от слитка на обжимных станах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закупоривания слитков кипящей стали | 1991 |

|

SU1774895A3 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ получения слитков кипящей стали | 1988 |

|

SU1569076A1 |

| Способ разливки кипящей стали | 1984 |

|

SU1279741A1 |

| Способ химического закупоривания слитков кипящей стали | 1980 |

|

SU1011327A1 |

| Способ обработки расплава | 1986 |

|

SU1445852A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ разливки кипящей стали | 1983 |

|

SU1139561A1 |

| Состав смазки для изложниц | 1989 |

|

SU1694309A1 |

| Способ закупоривания слитка кипящей стали | 1986 |

|

SU1342588A1 |

СПОСОБ ЗАКУПОРИВАНИЯ СЛИТКОВ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ в изложнице с использованием массивной чугунной крышки, о т л и ч а rent и и с я тем, что, с целью повьшения качества и уменьшения головной обрези слитка, используют массивную чугунную крышку с вьшуклым основанием, которую устанавливают на торце изложницы сразу после окончания ее заполнения с расположением выпуклого основания на зеркале металла.

| I | |||

| Устройство для управления электродвигателем судовой лебедки | 1975 |

|

SU559350A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство кипящей стали | |||

| Металлургиздат, 1955, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

1985-05-30—Публикация

1983-09-02—Подача