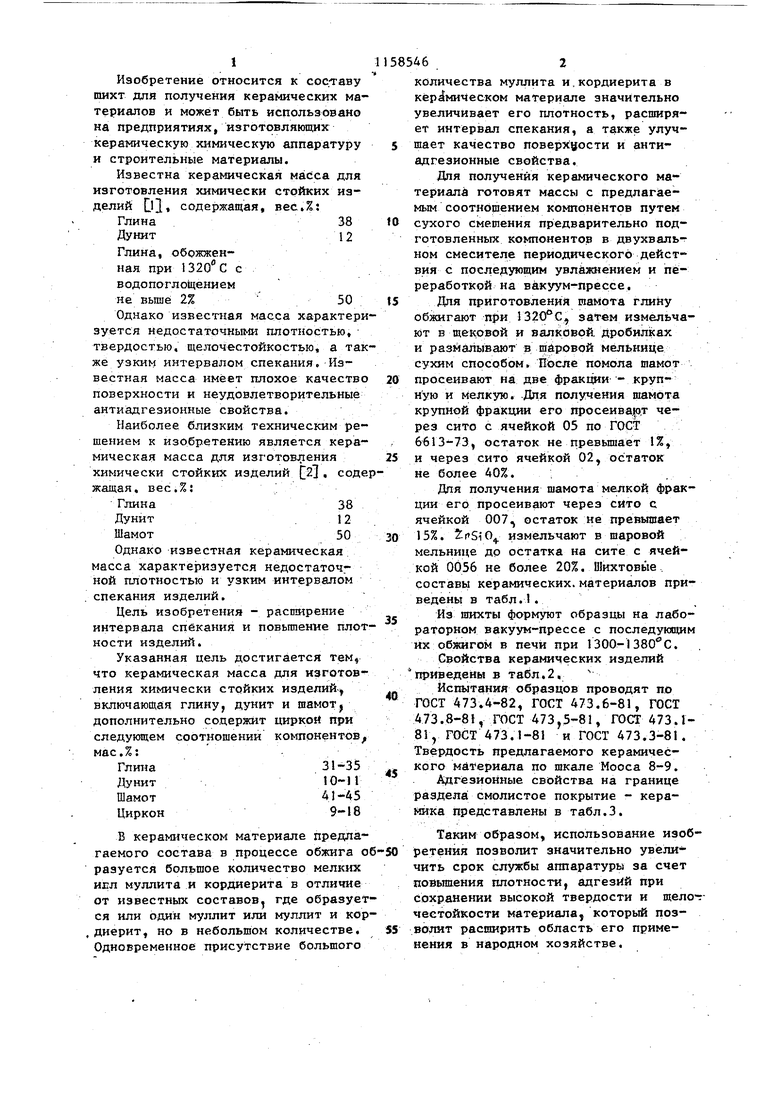

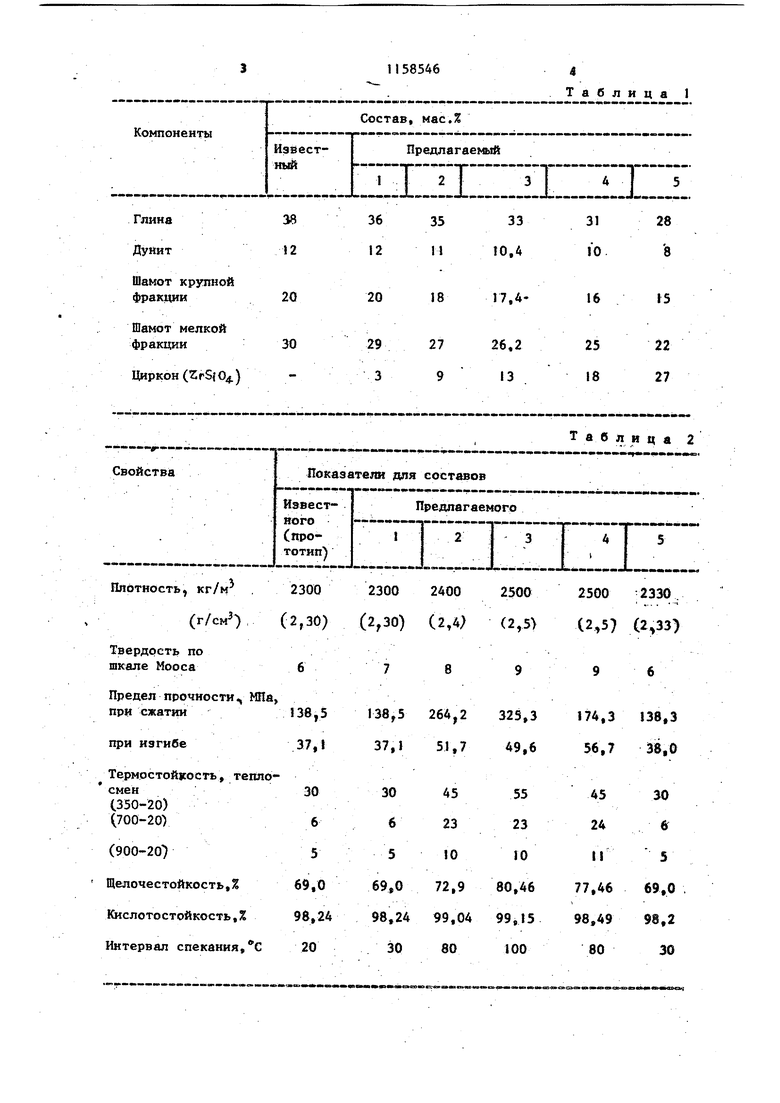

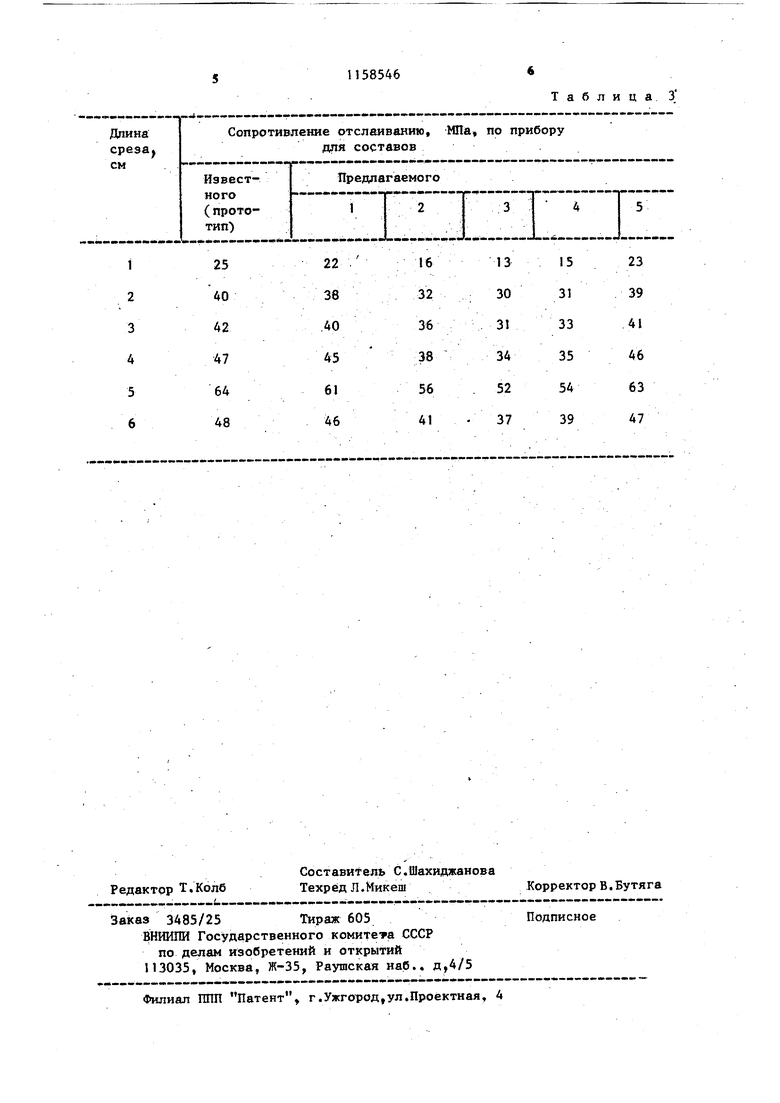

1 Изобретение относится к составу шихт для получения керамических материалов и может быть использовано на предприятиях, изготовляющих керамическую химическую аппаратуру и строительные материалы. Известна керамическая масса для изготовления химически стойких изделий 01 содержащая, весД; Глина38 Дунит12 Глина, обожженная при с водопоглощением не выше 2% 50 Однако известная масса характери зуется недостаточными плотностью, твердостью, щелочестойкостью, а так же узким интервалом спекания. Известная масса имеет плохое качество поверхности и неудовлетворительные антиадгезионные свойства. Наиболее близким техническим решением к изобретению является керамическая масса для изготовления химически стойких изделий 21, соде жащая, вес.%; Глина38 Дунит. 12 Шамот50 Однако известная керамическая масса характеризуется недостаточной плотностью и узким интервалом спекания изделий. Цель изобретения - расширение интервала спекания и повытение плот ности изделий. Указанная цель достигается тем, что керамическая масса для изготовления химически стойких изделийвключающая глину, дунит и шамотj дополнительно содержит циркоЯ при следующем соотношении компонентов мас.%: Глина31-35 Дунит10-11 Шамот41-45 Циркон9-18 В керамическом материале предлагаемого состава в процессе обжига о разуется большое количество мелких ИЕл муллита и кордиерита в отпнчне от известных составовj где образует ся или один муллит или муллит и кор , диерит, но в небольшом количестве. Одновременное присутствие большого 462 количества муллита и,кордиерита в керамическом материале значительно увеличивает его плотность, расширяет интервал спекания, а также улучщает качество поверхцости и антиадгезионные свойства. Для получения керамического материала готовят массы с предлагаемым соотношением компонентов путем сухого смешения предварительно подготовленных компонентов в двухвальном смесителе периодического действия с последующим увлажнением и переработкой на вйкуум-прессе. Для приготов ления шамота глину обжигают при 5 320°С, затем измельчают в щековой и валковой. дробил1ках и размалывают в гпаровой мельнице сухим cnocoi6oM. После помола шамот просеивают на две фракщ1и - крупную и мелкую. Для получения шамота крупной фракции его просеивацт через сито с ячейкой 05 по ГОСТ 6613-73, остаток не превьш1ает 1%, и через сито ячейкой 02, остаток не более 40%. ; Для получения шамота мелкой фракции его просеивают через сйто с ячейкой 007, остаток не превышает 15%, rSiO измельчают в шаровой мельнице до остатка на сите с ячейкой 0056 не более 20%, Шихтовые составы керамических.материалов приведены в табл.1. Из шихты формуют образцы на лабораторном вакуум-прессе с последующим их обжигом в печи при 1300-1380 С. Свойства керамических изделий приведены в табл,2. Испытания образцов проводят по ГОСТ 473.4-82, ГОСТ 473.6-81, ГОСТ 473.8-81, ГОСТ 473,5-81, ГОСТ 473.I81, ГОСТ 473.1-81 и ГОСТ 473.3-81. Твердость предлагаемого керамического материала по шкале Мооса 8-9. Адгезионные свойства на границе раздела смолистое покрытие - керакика представлены в табл.3. Таким образом, использование изобретения позволит значительно увеличить срок службы аппаратуры за счет повьш1ения плотности, адгезии при сохранении высокой твердости и щелочестойкости материала, который позволит расширить область его применения в народном хозяйстве.

Таблица 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| Керамическая масса для изготовления химически стойких изделий | 1980 |

|

SU939423A1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 1996 |

|

RU2101259C1 |

| Шихта для изготовления керамическихиздЕлий | 1978 |

|

SU802237A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1201270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

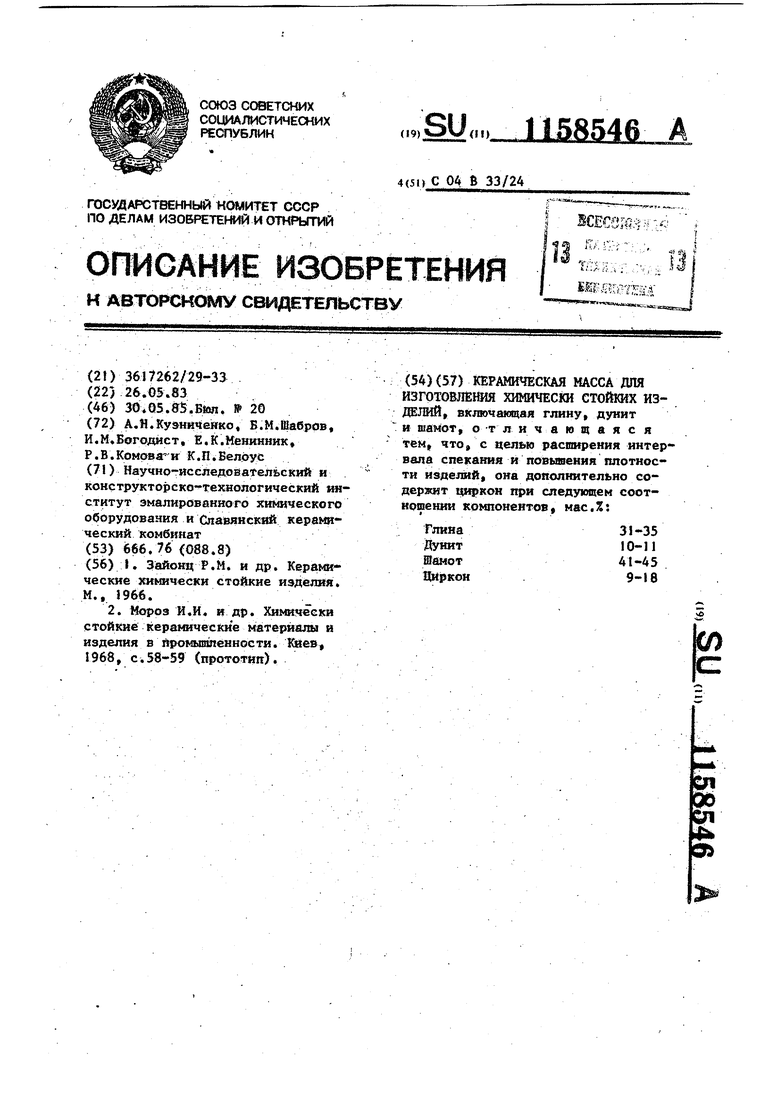

КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЁШШ ХИМИЧЕСКИ СТОЙКИХ ИЗДЩЛИЙ, включающая глину, дунит и шамот, о -т л ичающаяся теМ| что, с целью расширения интервала cneicaRHH и повьавения плотиости изделий, она дополнительно содержит циркон при следующем соотношении компонентов, мас.%: Глина31-35 Дуиит10-11 Шамот41-45 Шркон9-18

| I | |||

| Зайонц P.M | |||

| и др | |||

| Керамические химически стойкие изделия | |||

| М., 1966 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мороз И.И, и др | |||

| Химически стойкие керамические материалы и изделия в промышленности | |||

| ICees, 1968, с.58-59 (прототип) | |||

| iCE€Ori ; f.lc | |||

Авторы

Даты

1985-05-30—Публикация

1983-05-26—Подача