(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ шая частицы тугоплавких окислов, вовлекает их а расплав, соединяет в единый монолит зерна компонентов. Одновременное введение бентонита и наличие в шихте тугоплавкой глины создают особые условия возникновения в керамическом черепке при обжиге фазы муллита, который вместе с отвердевшим расплавом, насыщенным глиноземистой и кремнеземистой составляющими, улучшает структуру черепка: увелшшвает его плотность, снижая ;Водопоглощение ,и повышает морозостойкость, Наименование сырьевых материалов

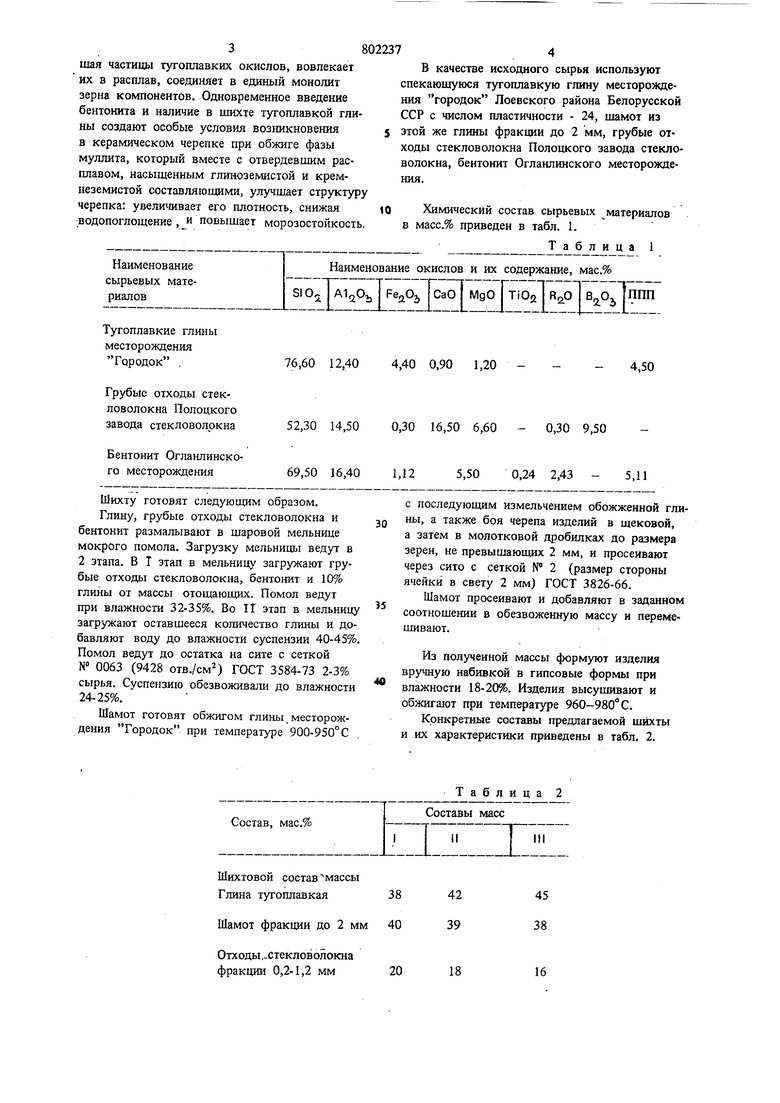

Тугоплавкие глш1Ы месторождения Городок .

Грубые отходы стекловолокна Полоцкого завода стекловолокна

Бентонит Огланлинского месторождения

Шихту готовят следующим образом.

Глину, грубые отходы стекловолокна и бентонит размалывают в шаровой мельнице мокрого помола. Загрузку мельницы ведут в 2 этапа. В Т этап в мельницу загружают грубые отходы стекловолокна, бентонит и 10% глины от массы отощающих. Помол ведут при влажности 32-35%. Во 1Г этап в мельницу загрзокают оставшееся количество глины и добавляют воду до влажности суспензии 40-45% Помол ведут до остатка на сите с сеткой № 0063 (9428 отв./см) ГОСТ 3584-73 2-3% сырья. Суспензию обезвоживали до влажности 24-25%.

Шамот готовят обжигом глины месторождения Городок при температуре 900-950°С 8

4,40 0,90 1,20 4,50

0,30 16,50 6,60 - 0,30 9,50

0,24 2,43 - 5,11

1,12

5,50

С последующим измельчением обожженной глины, а также боя черепа изделий в щековой, а затем в молотковой дробилках до размера зерен, не превышаюищх 2 мм, и просеивают через сито с сеткой № 2 (размер стороны ячейки в свету 2 мм) ГОСТ 3826-66.

Шамот просеивают и добавляют в заданном соотношении в обезвоженную массу и перемешивают.

Из полученной массы формуют изделия вручную набивксй S гипсовые формы при влажности 18-20%. Изделия высушивают и обжигают при температуре 960-980°С.

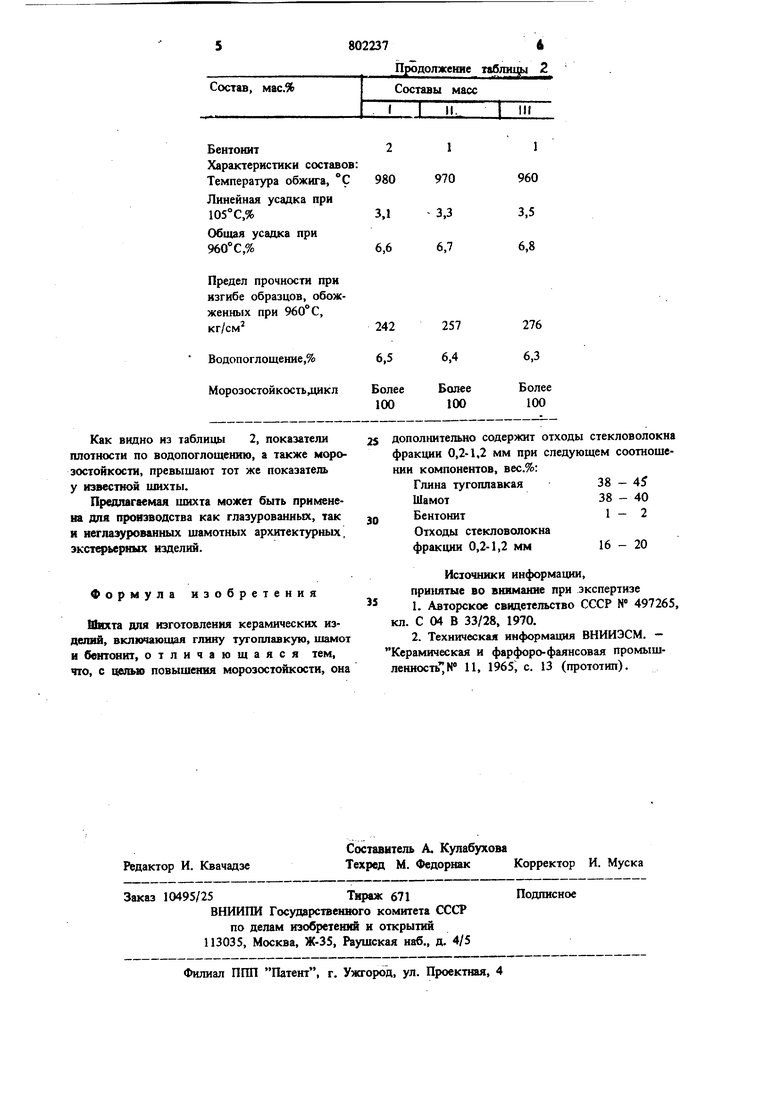

Конкретные составы предлагаемой шихты и их характеристики приведены в табл. 2. Наименование окислов и их содержание, мас.9 SIOjTAI ObJFeaO,, |Сао| МдО 1 1 В,оЛпПП 4 В качестве исходного сырья используют спекающуюся тугоплавкую глину месторождения городок Лоевского района Белорусской ССР с числом пластичности - 24, шамот из зтой же глины фракции до 2 мм, грубые отходы стекловолокна Полоцкого завода стекловолокна, бентонит Огланлинского месторождения. Химический состав сырьевых материалов в масс.% приведен в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1978 |

|

SU767068A1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2297400C2 |

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| ШЛАКОВЫЙ ПЛАВЕНЬ | 2011 |

|

RU2478590C1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

40 20

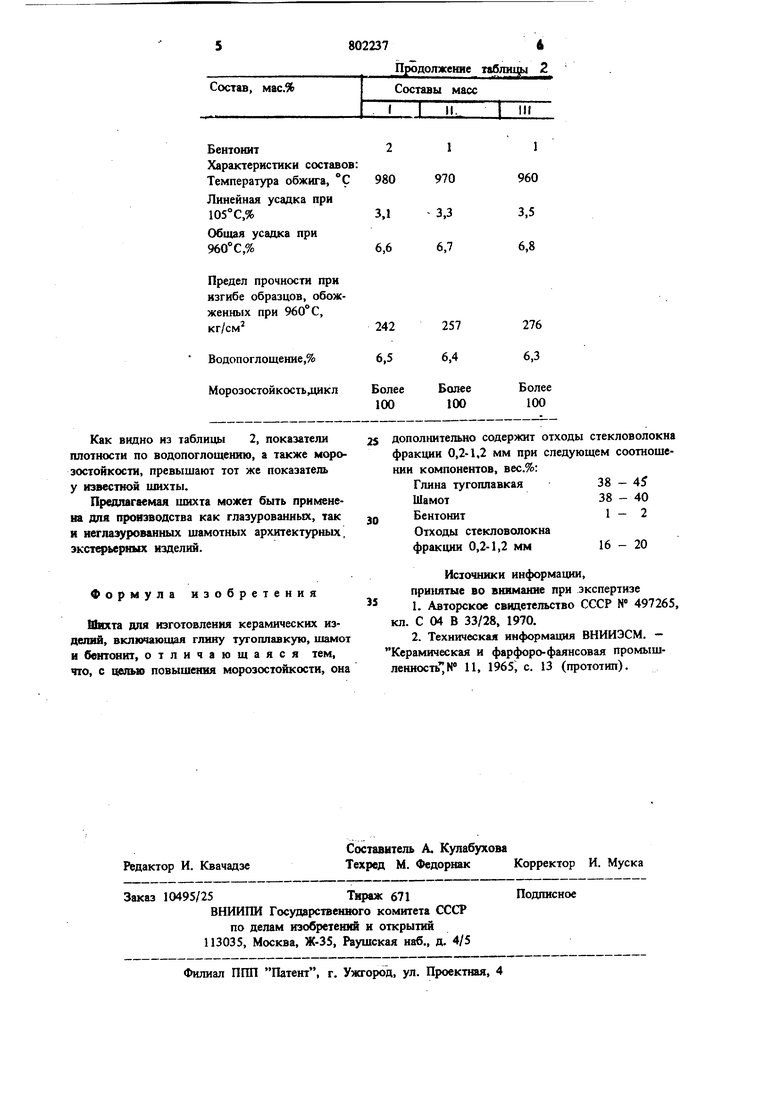

Таблица 2

42 39

45 38

38

16

18

Как видно из таблицы 2, показатели плотности по водопоглощению, а также морозостойкости, превышают тот же показатель у известной шихты.

Предлагаемая шихта может быть применена для производства как глазурованных, так и неглаэурованных шамотных архитектурных, экст ьерных изделий.

Формула изобретения

Шихта для изготовления керамических изделий, включающая глину тугоплавкую, шамот и бентонит, отличающаяся тем, что, с целью повышения морозостойкости, она

дополнительно содержит отходы стекловолокна фракции 0,2-1,2 мм при следующем соотношении компонентов, вес.%:

Глина тугоплавкая38-45

Шамот38-40

Бентонит1-2

Отходы стекловолокна фракшси 0,2-1,2 мм16 - 20

Источники информации, при{штые во внимание при экспертизе

Авторы

Даты

1981-02-07—Публикация

1978-12-18—Подача