Изобретение относится к способам гидрофобизации материалов на основе кремнезема, в частности волокнистых кремнеземистых материалов, применяемых для футеровки, термоизоляции,. а также для защиты изделий, работающих при воздействии влаги.

Цель изобретения является повышение термической устойчивости покрытия.

Способ осуществляют следующим образом.

Изделие или заготовку из волокнистого термоизоляционного материала на основе кремнезема помещают в реактор, куда подают смесь паров (об,ч орга1Ш еского амина и воды (97-99) J (ЬЗ), и выдерживают в нем изделие в течение 3-6 ч при 15-35 С.

Контакт изделия с активатором в течение 1-2 ч недостаточен, так как дальнейшая обработка кремнийорганическим соединением не позволяет получ-ить термостойкое гидрофобное покрытие , .

Увеличение длительности контакта свыше 6 ч нецелесообразно, так как мало сказьшается на увеличении термостойкости полученгяогопокрытия.Время контакта изделия с активатором обычно зависит от его конфйгу-рации.

Затем изделие нагревают в сушильном шкафу или -термовакуумируют при 140-200 С в течение 1-2 ч для полного удаления аминосоединений.

Активированное таким образом изделие помещают в реактор, где подвергают обработке парами метилхлорсилана при Св течение-З-б чс no-i. следующим закреплением привитого слоя при 200- 250°С в течение 2-3 ч,

Гвдрофобность полу сенных покрытий определяют по краевому углу смачивания поверхности изделия водой. Термическую устойчивость покрытия оценивают по сохранению гидрофобных свойств покрытия после нагревания гидрофобизованных изделий при рабочих температурах (от 400 до о точностью +5С) в течение различного времени, причем через каждые 2-4 ч изделие охлаждают и определяют краевой угол. смапизания до момента резкого падения пщрофобности.

Пример I Образец сформованного волокнистого кремнеземистого материала размером 50 х 50 х 50 мм поме

щали в реактор и обрабатывали, парами диэтиламина и воды (97:3) в течение 4 ч при , После этого изделие извлекали из реактора, помещали в сушильньш шкаф и нагревали при в течение 1 ч. Затем изделие переносили в реактор, где обрабатьгоали парами метилтрихлорсилана при в течение 4 ч. Задерживали 1ч на воздухе и проводили закрепление полученного гидрофобного слоя при в течение 2 ч, ПолуненньШ образец охлаждали и разделяли на 3 части для проведения испыта НИИ на термическую устойчивость,

Пример 2. Образец сформованного волокнистого термоизоляционного материала на основе кремнезема размером 50x50x25 мм рбрабатьгоали в реакторе парами триэтиламини и воды () в течение 6 ч при . Цосле. этого изделие нагревали в вакуумном сушипьном шкафу при 2t) в течение 1ч, Затем производили обработку парами метилтрихлорсилана при в течение 6 ч, вьщерживали 0,5 ч на воздухе и закрепляли полученный гидрофобный слой при в течение 2ч,

Пример 3. Образец материала размером 50x50x10 мм обрабатывали в реакторе парами диэтиламина и воды (99:1) в течение 3 ч при , После этого образец переносили в сушильный шкаф и нагревали при ТЛОС в течение

2ч. Затем из;5,елие переносили в реактор, где проводили обработку парами метнлтрихлорсипана при в течение 3 ч, вьздержйвали ч на воздухе, после чего закрепляли полученный гидрофобный слой при в течение 1ч,

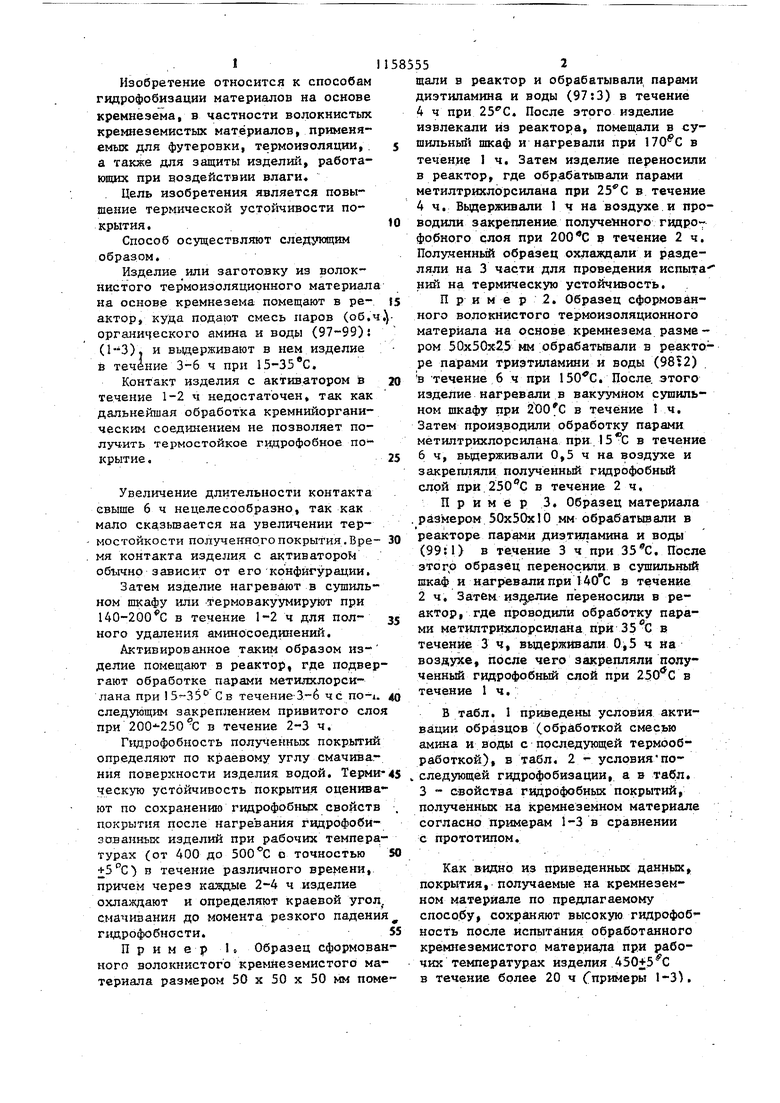

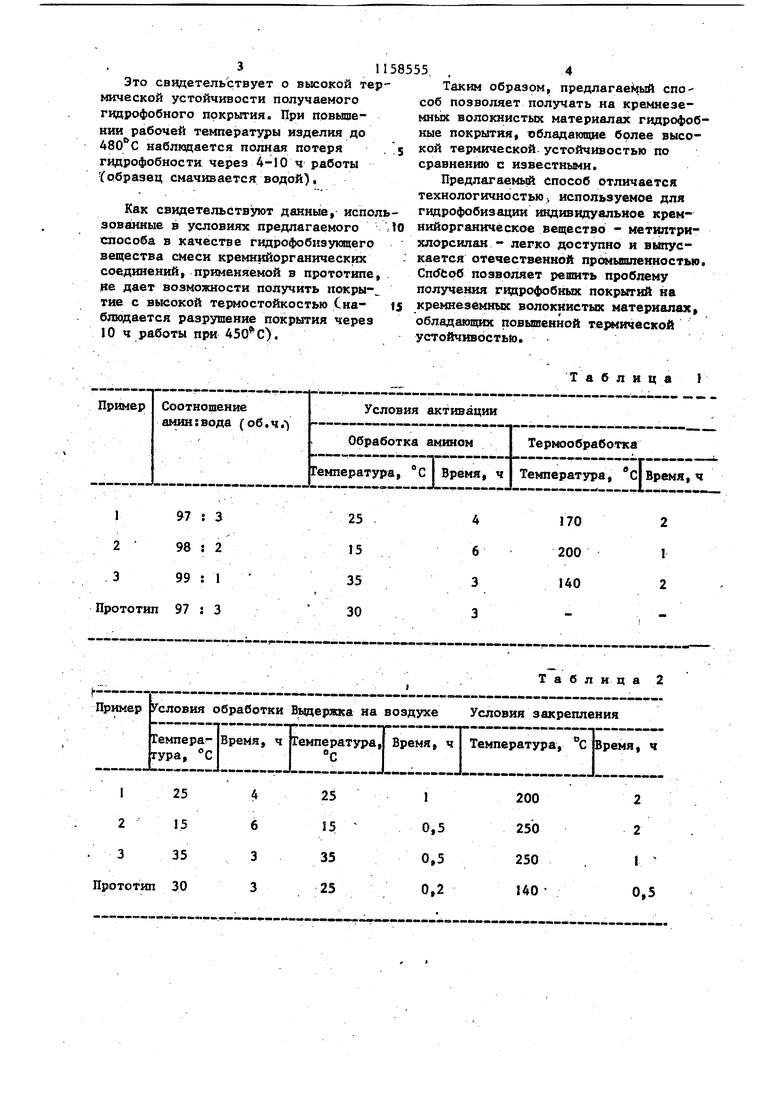

В табл, 1 приведены условия активации образцов (обработкой смесью амина и воды с последующей термообработкой), в табл, 2 - условияпоследующей гидрофобизации, а в табл.

3- свойства гидрофобных покрытий, полученных ка кремнеземном материале согласно примерам 1-3 в сравнении

с прототипом.

Как видно из приведенных данных, покрытия, получаемые на кремнеземном материале по предлагаемому способу, сохраняют высокую гидрофоб ность после испытания обработанного кремнеземистого материал1а при рабочих температурах изделия 450+5 0 в течение более 20 ч (примеры 1-3), 3 Это свидетельствует о вьиокой те мической устойчивости получаемого гидрофобного покрытия. При повышении рабочей температуры изделия до наблюдается полная потеря гидрофобности через 4-JO ч работы образец смачивается водой), Как свидетельствуют данные, испо зованные в УСЛОВИЯХ предлагаемого способа в качестве гидрофобизукяцегр вещества смеси кремнийорганических соединений, применяемой в прототипе не дает возможности получить покрытие с высокой термостойкостью Снаблкщается разрушение покрытия через 10 ч работы при ).

Таблица I 5 Таким образом, предлагаемый спо соб позволяет получать на кремнезе- мных волокнистых материалах гидрофобные покрытия, обладающие более высокой термической, устойчивостью по сравнению с известными. Предлагаемь1й способ отличается технологичностью, используемое для гидрофобизадии индивидуальное кремнийорганичёское вещество - метнятрихлорсилан - легко доступно и выпускается отечественной промышлениостыо, СпбЬоб позволяет решить проблему получения гедрофобных покрытий на кремнеземных волокнистых материалах, обладающих повьппенной термической устойчивостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрофобизации волокнистого термоизоляционного материала на основе кремнезема | 1981 |

|

SU1028646A1 |

| Способ гидрофобизации теплоизоляционного кремнеземистого материала | 1986 |

|

SU1472458A1 |

| Композиция для изготовления гидрофобного волокнистого термоизоляционного материала | 1982 |

|

SU1154250A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1996 |

|

RU2107658C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКОВОГО СОСТАВА | 2004 |

|

RU2255781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 2002 |

|

RU2235064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО КРЕМНЕЗЕМА | 2004 |

|

RU2293057C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ДИСПЕРСНОГО МАТЕРИАЛА | 1996 |

|

RU2089499C1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

СПОСОБ ГВДРОФОБИЗАЦИИ ВОЛОКНИСТОГО КРЕМНЕЗЕМИСТОГО МАТЕРИАЛА путем обработки его поверхности смесью амина и воды при 15-35 С в течение 3-6 ч с последующей обработкой метилтрихлорсиланом при 15-35 С в течение 3-6 ч и термическим закреплением полученного покрытия, о т .л и ч а ю щ и И с я тем, что, с целью повышения термической устойчивости покрытия, материал после обработки смесью амина и воды подвергают дополнительной термообработке при 140-200 С в течение 1-24, а термическое закрепление покрытия проводят -при 200-250 С. (Л с

125

215

335 Прототип30

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| /....-. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-30—Публикация

1983-04-07—Подача