1

Изобретение относится к способам сварки и наплавки, основанным на использовании тепла, выделяющегося при прохождении электрического тока через электропроводный шлак.

Известен способ электрошлаковой сварки и наплавки с одновременным оплавлением кромок основного металла.

Предлагаемый способ отличается от известного тем, что для улучшения структуры металла вблизи границы сплавления и повышения производительности осуществляют дополнительное оплавление кромок основного металла электрической дугой при помощи дополнительного электрода, вводимого в шлаковую ванну.

С целью уменьшения токов шунтирования и защиты электрода от агрессивного действия шлака в зону дуги подают защитный газ.

В результате применения предлагаемого способа улучшается строение околошовной зоны, что в большинстве случаев позволяет обойтись без термической обработки готовых изделий.

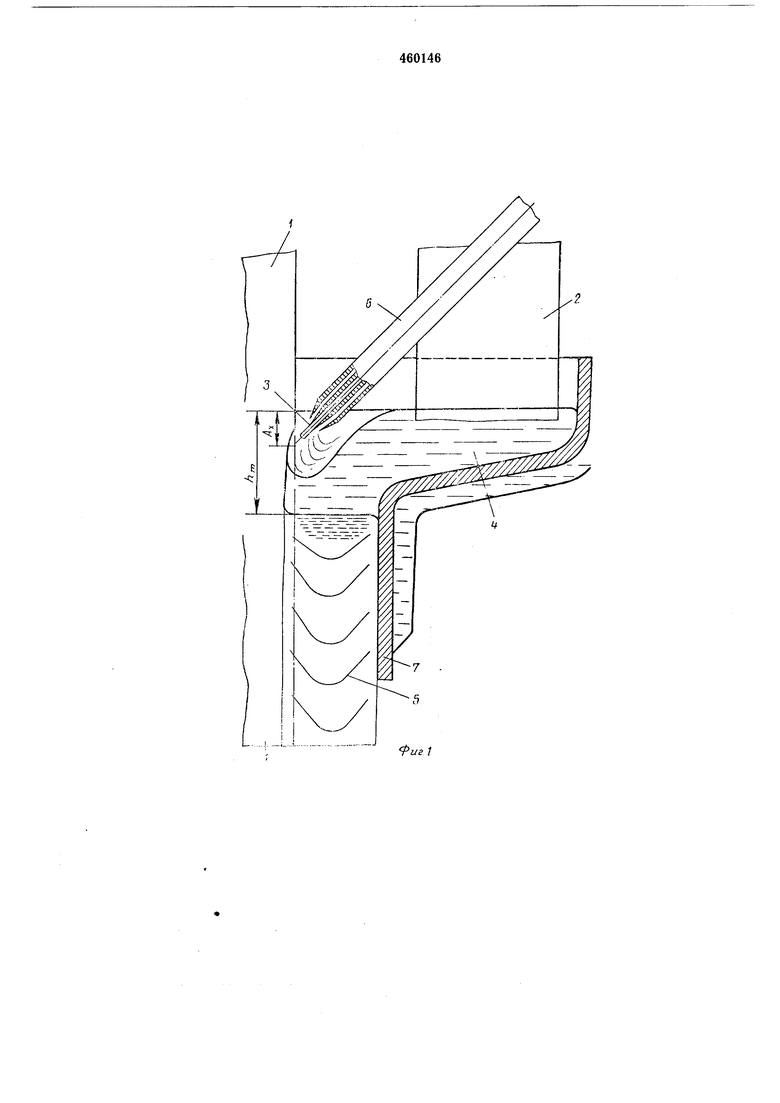

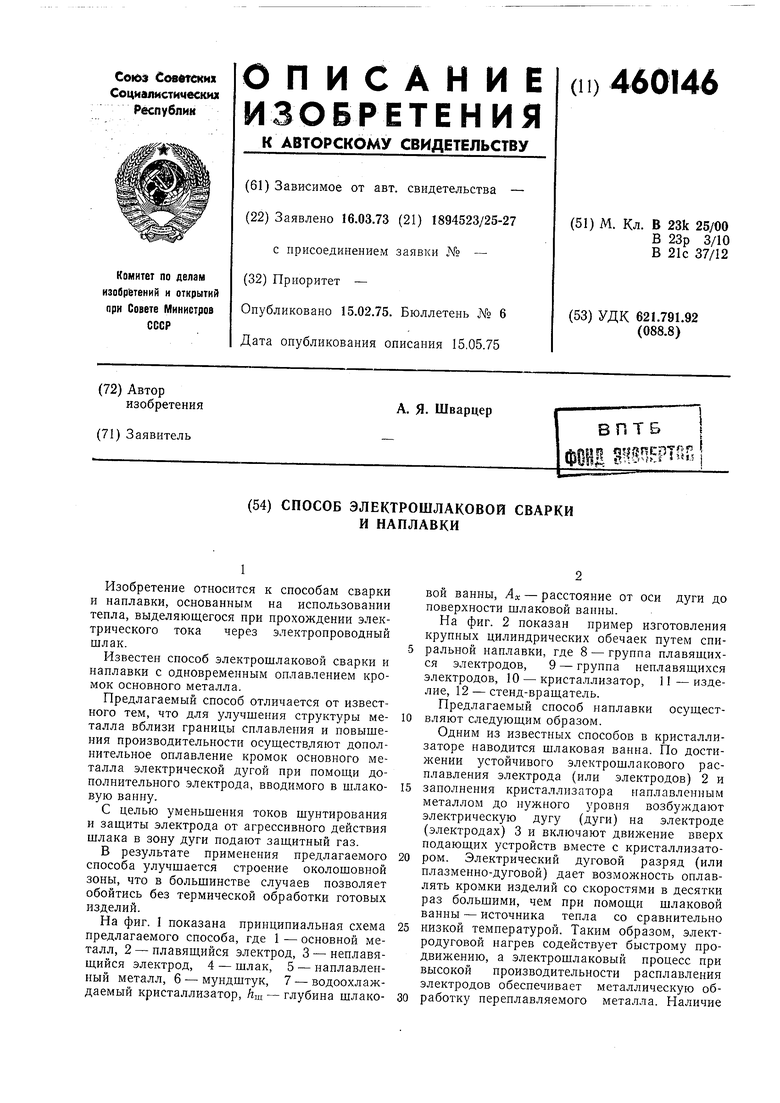

На фиг. 1 показана принципиальная схема предлагаемого способа, где 1 - основной металл, 2 - плавящийся электрод, 3 - неплавящийся электрод, 4 - шлак, 5 - наплавленный металл, 6 - мундщтук, 7 - водоохлаждаемый кристаллизатор, /гщ - глубина щлаковой ванны, АХ - расстояние от оси дуги до поверхности шлаковой ванны.

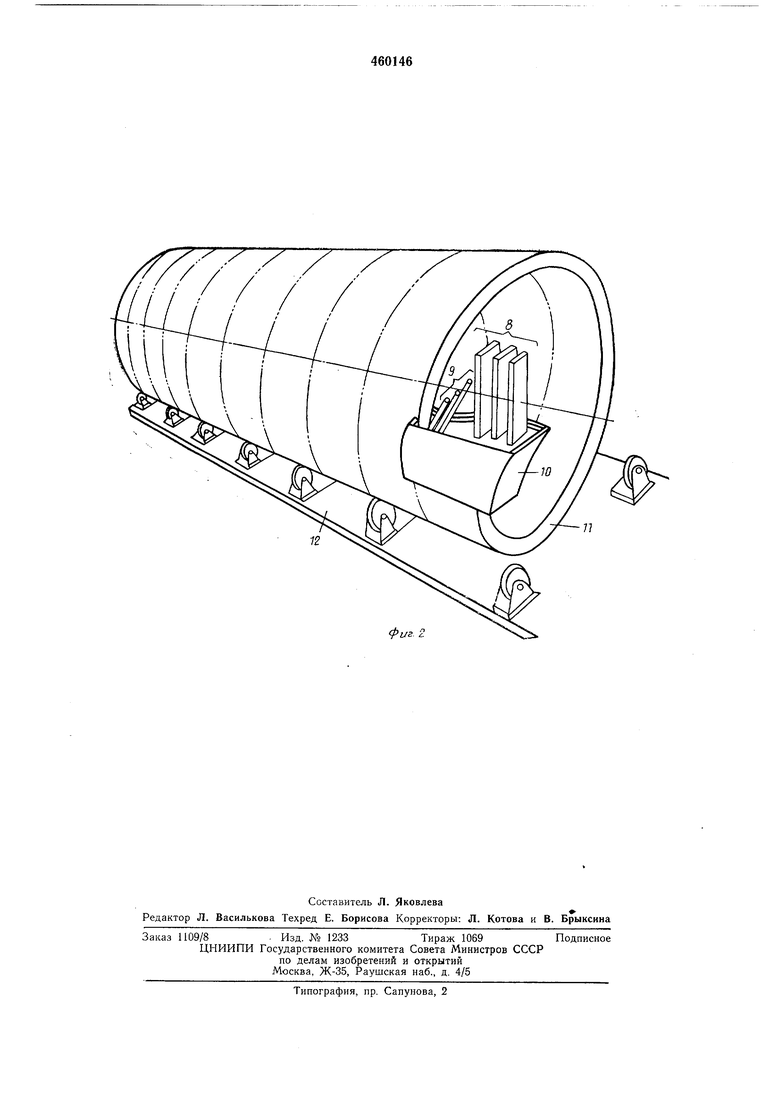

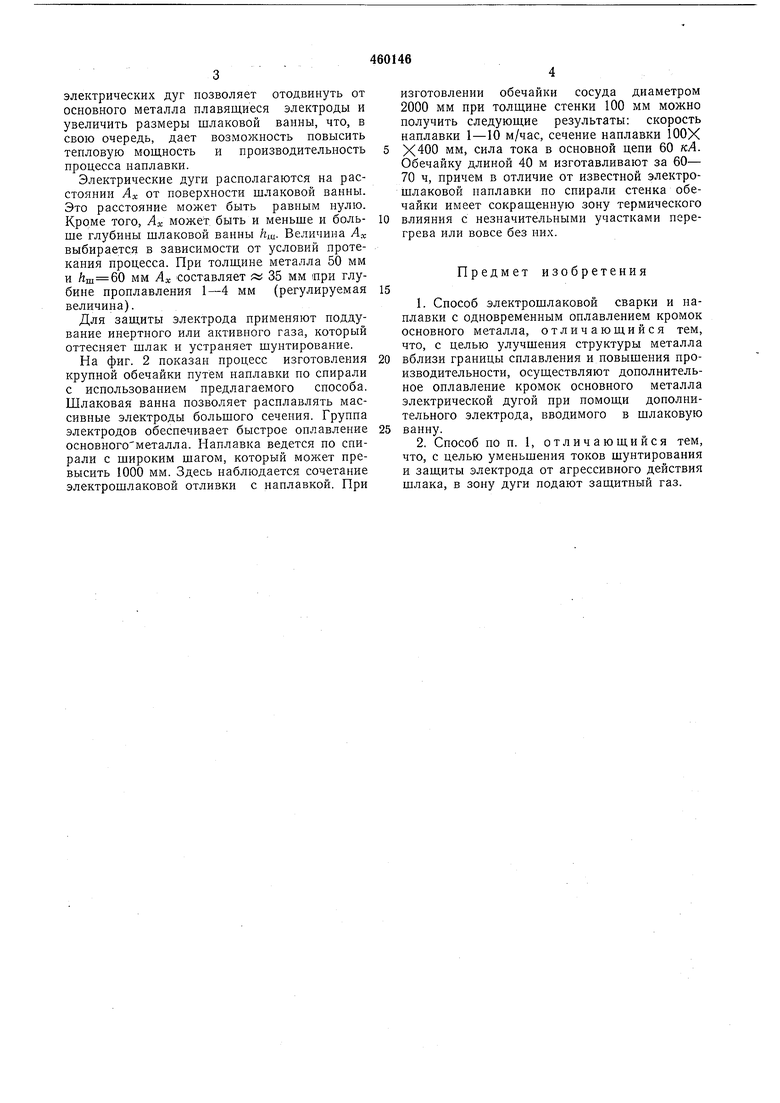

На фиг. 2 показан пример изготовления крупных цилиндрических обечаек путем спиралы-юй наплавки, где 8 - группа плавящихся электродов, 9 - группа неплавящихся электродов, 10-кристаллизатор, 11-изделие, 12 - стенд-вращатель. Предлагаемый способ наплавки осуществляют следующим образом.

Одним из известных способов в кристаллизаторе наводится шлаковая ванна. По достижении устойчивого электрошлакового расплавления электрода (или электродов) 2 и

заполнения кристаллизатора наплавленным металлом до нужного уровня возбуждают электрическую дугу (дуги) на электроде (электродах) 3 и включают движение вверх подающих устройств вместе с кристаллизатором. Электрический дуговой разряд (или плазменно-дуговой) дает возможность оплавлять кромки изделий со скоростями в десятки раз большими, чем при помощи шлаковой ванны - источника тепла со сравнительно

низкой температурой. Таким образом, электродуговой нагрев содействует быстрому продвижению, а электрошлаковый процесс при высокой производительности расплавления электродов обеспечивает металлическую обработку переплавляемого металла. Наличие

электрических дуг позволяет отодвинуть от основного металла плавящиеся электроды и увеличить размеры шлаковой ванны, что, в свою очередь, дает возможность повысить тепловую мощность и производительность процесса наплавки.

Электрические дуги располагаются на расстоянии АХ от поверхности щлаковой ванны. Это расстояние может быть равным нулю. Кроме того, АХ может быть и меньше и больше глубины шлаковой ванны йш. Величина АХ выбирается в зависимости от условий протекания процесса. При толщине металла 50 мм и мм АХ составляет лг 35 мм ири глубине проплавления 1-4 мм (регулируемая величина).

Для защиты электрода применяют поддувание инертного или активного газа, который оттесняет шлак и устраняет шунтирование.

На фиг. 2 показан процесс изготовления крупной обечайки путем наплавки по спирали с использованием предлагаемого способа. Шлаковая ванна позволяет расплавлять массивные электроды большого сечения. Группа электродов обеспечивает быстрое оплавление основногометалла. Наплавка ведется по спирали с широким шагом, который может превысить 1000 мм. Здесь наблюдается сочетание электрошлаковой отливки с наплавкой. При

изготовлении обечайки сосуда диаметром 2000 мм при толщине стенки 100 мм можно получить следующие результаты: скорость наплавки 1-10 м/час, сечение наплавки 100Х

Х400 мм, сила тока в основной цепи 60 кА. Обечайку длиной 40 м изготавливают за 60- 70 ч, причем в отличие от известной электрошлаковой наплавки по спирали стенка обечайки имеет сокращенную зону термического

влияния с незначительными участками перегрева или вовсе без них.

Предмет изобретения

1.Способ электрошлаковой сварки и наплавки с одновременным оплавлением кромок основного металла, отличающийся тем, что, с целью улучшения структуры металла

вблизи границы сплавления и повышения производительности, осуществляют дополнительное оплавление кромок основного металла электрической дугой при помощи дополнительного электрода, вводимого в шлаковую

ванну.

2.Способ но п. 1, отличающийся тем, что, с целью уменьшения токов шунтирования и защиты электрода от агрессивного действия шлака, в зону дуги подают защитный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА ПРИ ЕГО ИЗГОТОВЛЕНИИ ИЛИ ВОССТАНОВЛЕНИИ | 1999 |

|

RU2167750C2 |

| Способ электрошлаковой наплавки и устройство для его осуществления | 1972 |

|

SU448103A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

Авторы

Даты

1975-02-15—Публикация

1973-03-16—Подача