Основное авт. св. № 112818 выдано на автомат для изготовления радиаторных пластин и сборки радиаторов. Автомат состоит из формующих валков для изготовления пластин из рулонного материала, кинематически связанных с распределительным валом и устройством для комплектации пластин. Характеризируется автомат тем, что устройство для комплектации пластин с радиаторными трубками выполнено в виде механизма для установки и фиксации пластин и механизма для подачи трубок. Эти механизмы соответственно снабжены кинематически связанными с распределительным валом досылателем и прижимом для установки и фиксации пластин и толкателем для подачи трубок. Такое выполнение автомата обеспечивает повышение его производительности.

Отличительная особенность описываемого автомата, являющегося дальнейшим усоверщенствованием автомата по авт. св. N° 112818, заключается в применении двухстороннего двухходового пресса для запрессовки крыщек радиаторных бачков и развальцовки труб, а также в осуществлении кинематической связи между отдельными механизмами автомата при помощи электропневматических устройств, последовательно включаемых командоаппаратом.

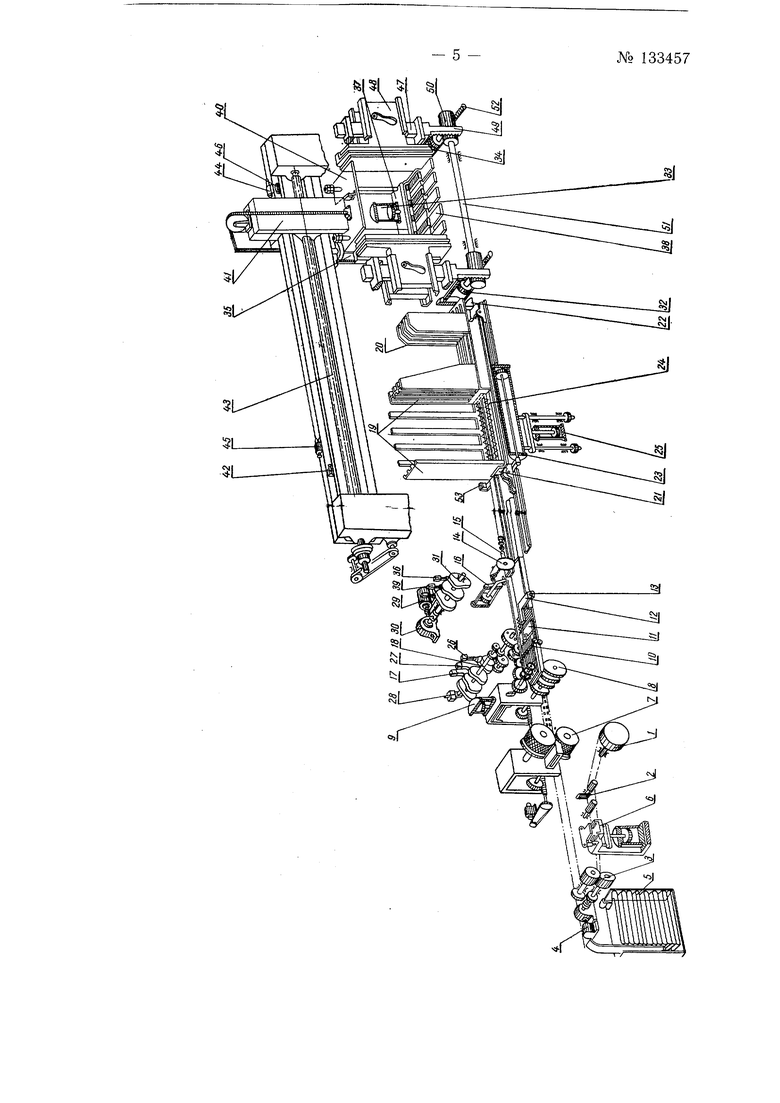

На чертеже изображена кинематическая схема описываемого автомата.

Устроен автомат следующим образом.

Лента из рулона , укрепляемого на станине автомата, пропускается через контакт 2, контролирующий наличие ленты, и посредством

№133457-2-

валков 3, приводимых в движение электрическим двигателем 4, сматывается в магазин 5, который служит для накопления запаса ленты для бесперебойной работы при смене рулонов.

С целью обеспечения непрерывности работы автомата, концы лен г после сигнала, поступающего от контакта 2, скрепляются посредством пневматического механизма 6, на котором установлен штамп, прорубающий отверстия в соединяемых концах ленты и осуществляющий в конце хода развальцовку прорезанного материала.

Лента из магазина 5 поступает в устройство для гофрирования и резки пластин. Установка эта приводится в действие от электрического двигателя, который через червячную передачу вращает профилировочные валки 7 и ведущие валики 8, соответствующие профилю пластины.

В процессе работы верхние ведущие валики прижимаются к нижним посредством пневматического цилиндра 9, который служит также для подъема верхнего валика при заправке ленты. Посредством щестерни, сидящей на ведущем валике, приводятся во вращение звездочки 10, предназначенные для гофрирования пластин.

Между валиками и звездочками установлены направляющие для ленты. К верхней их части на щарнире монтируется подпружиненная планка-тормозок //, предназначенная для подтормаживания ленты, с целью обеспечения необходимого щага гофрирования.

Предохранитель, состоящий из рычага 12 и выключателя 13, предназначен для отключения автоматической линии в случае заедания ленты.

Отрезка пластины производится дисковым ножом 14, получающим вращательное движение от пневматического привода 15.

Вертикальная подача привода 15 во время резки осуществляется с помощью рычагов, приводимых в действие пневматическим цилиндром 16 при переключении клапана 17 кулачком командоаппарата 18.

Отрезная пластина струей воздуха по лотку досылается в устройство для комплектовки с радиаторными трубками. Устройство это состоит из кассеты 19, где происходит набор пластин с трубками, магазина 20 для трубок, укладываемых в три ряда, каретки с захватом 21 и жестко соединенной с ней каретки с собачкой 22, приводимой в действие пневматическим цилиндром 23. В этом устройстве имеется также подъемный столик 24, получающий возвратно-поступательное движение от пневматического цилиндра 25. Кассета имеет боковые вертикальные направляющие с тремя каналами, в которые в процессе набора комплекта входят концы трубок.

Магазин для трубок состоит из трех ручьев, ограниченных с передней и задней сторон плоскостями, расстояние между которыми равно длине трубки. Доныщко магазина имеет три продольных прорези для прохождения выступов собачки захвата.

Захват 21 имеет зубчатый сектор, входящий в зацепление с рейкой. При движении щтока цилиндра 23 влево захват разворачивается на 90° в горизонтальное положение и проходит под полостью лотка, по которому движется охлаждающая пластина.

После отрезки пластина поступает на лоток сборочного устройства. Кулачок командоаппарата производит переключение клапана 26, после чего воздух поступает в левую полость, цилиндра 23. Шток цилиндра, связанный с каретками, переместится вправо, а захват займет вертикальное положение, захватит пластину и дошлет ее в кассету на опущенный в нижнее положение столик 24. В следующий момент происходит переключение клапана 27, и воздух начинает поступать в

нижнюю полость цилиндра 25, который поднимает столик вместе с пластиной до нижнего уровня трубок в магазине. Затем переключается клапан 26, воздух начинает поступать в правую полость цилиндра 23, а каретки двигаться влево. Захват 2} поворачивается на 90° в горизонтальное положение и проходит под плоскостью лотка, не мешая прохождению следующей пластины. Выступы собачки 22, смонтированной на правой каретке, захватывают и досылают из магазина три трубки, которые проходят по трем каналам подъемного столика 24 под лежащей на нем пластиной.

Далее воздух поступает в верхнюю полость цилиндра 25, столик 24 опускается, а три трубки и расположенная на них пластина остаются лежать на выступах боковых направляющих. Этот цикл работы (отрезка пластины, подача ее на столик кассеты, подъем столика, подача трех трубок из кассеты, опускание столика), повторяется столько раз, сколько пластин в комплекте. При подъеме последней пластины остается включенным конечный выключатель 28, установленный над кзлачком командоаппарата 18. Когда будут досланы последние три трубки, столик 24 опустится и разорвет электрическую цепь, после чего механизмы сборочного и формовочного устройств останав.ливаются и одновременно включается двигатель 29, связанный через редуктор 30 с командоаппаратом 31, управляющим работой цилиндров 52, 33, 34 и 35.

Клапан 36 подает воздух в верхнюю полость цилиндра 33. При этом вступает в действие механизм 37 сжатия, закрепленный на двух вертикальных колонках. Вна-чале выдвигаются опорные лапы 38, которые входят между нижними трубками радиатора и верхней плоскостью столика 24, после чего происходит подъем всего механизма на высоту, обеспечивающую сжатие комплекта в размер с соблюдением необходимого расстояния между трубками.

После этого командоаппарат переключает клапан 39, и воздух по-, ступает в верхнюю полость цилиндра 35 механизма подъема каретки 40 по направляющей 41 посредством цепи, перекинутой через блок.

В конце хода каретки совместно со сжатым комплектом радиатора вверх выключатель 42 дает сигнал на выключение механизма сборки следующего комплекта и одновременно включает двигатель механизма передвижения каретки по направляющей траверсе посредством винта 43, а также выключает двигатель командоаппарата.

В механизме привода предусмотрена предохранительная конусная муфта.

На направляющей траверсе укреплены упоры 44 и 45, ограничивающие горизонтальное перемещение каретки. Каретка, перемещаясь на позицию напрессовки крышек радиаторных бачков, посредством двухстороннего пресса нажимает в конце хода на конечный выключатель 46, останавливающий двигатель механизма перемещения. Затем при нажиме на кнопку в пульте управления вступает в действие командоаппарат 3, выключающий подачу воздуха в нижнюю полость цилинлра 35. Происходит опускание каретки до упора под действием собственного веса, причем плавность опускания достигается путем дросселирования выхода воздуха из цилиндра. Далее вступают в действие цилиндры 32 и 34, приводящие в движение вертикальные ползуны 47 двухстороннего пресса 48.

Двухсторонний двухходовой пресс имеет две симметричные головки, связанные общим приводом. На каждой головке имеются по два горизонтальных ползуна, которые перемещаются по копирным пазам, расположенным в вертикальном ползуне. На один из горизонтальных ползунов крепится опорная плита с прорезями под пуансоны, на второй -

- 3 -№ 133457

№ 133457- 4 штамп с пуансонами для развальцовки трубок. Эти пуансочы входят в прорези опорной плиты.

На вертикальных ползунах 47, несущих на себе ведущие ролики, имеются рейки 49, входящие в зацепление с шестернями 50, сидящими на общем валу 51. Вращение вала осуществляется от реек 52 щтока цилиндров 32 и 34, работающих совместно. Последовательность работы ползунов на каждой головке обеспечивается копирными пазами. Сначала крышки бачков радиатора, предварительно надетые на штампы напрессовываются на трубки, а затем производится развальцовка концов трубок. По окончании рабочего хода ползунов штампы возвращаются в исходное положение. Затем вступает в работу цилиндр 33, механизм 37 сжатия опускается, лапы 38 отходят в заднее положение и освобождают собранный остов радиатора.

Командоаппарат переключает клапан 39, воздух поступает в верхнюю полость цилиндра 35, и захват механизма 37 поднимается в крайнее верхнее положение. В конце хода этот захват нажимает на конечный выключатель 46, который выключает командоаппарат и включает механизм перемещения каретки 40.

Каретка 40 переходит на комплектовочную позицию и нажимает на конечный выключатель 42, останавливающий механизм ее перемещения. При этом включается командоаннарат, и каретка, опускаясь, нал имает на конечный выключатель 53, который отключает командоаппарат.

После набора следующего комплекта пластин с трубками, рабочий цикл автомата повторяется в такой же последовательности.

Предмет изобретения

Автомат для изготовления радиаторных пластин и сборки радиаторов по авт. св. № 112818, отличающийся тем, что, с целью повышения производительности, в нем применен двухсторонний двухходовой пресс для запрессовки крышек радиаторных бачков и развальцовки труб, а кинематическая связь между отдельными механизмами автомата осуществлена при помощи электропневматнческих устройств, последовательно включаемых командоаппаратом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1957 |

|

SU112818A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1950 |

|

SU92435A1 |

| Механизм для напрессовки радиаторных пластин на трубки радиаторов | 1950 |

|

SU90871A1 |

| Автомат для сборки радиаторов | 1967 |

|

SU306688A1 |

| Автоматическая линия сборки шлангов | 1960 |

|

SU136987A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| АВТОМАТ ДЛЯ СБОРКИ РАДИАТОРОВ | 1973 |

|

SU370005A1 |

| ПОЛУАВТОМАТ ДЛЯ СБОРКИ РАДИАТОРОВ | 1991 |

|

RU2025249C1 |

| Автомат для сборки радиаторов | 1982 |

|

SU1042944A1 |

| Устройство для гофрирования ленты | 1967 |

|

SU261352A1 |

Авторы

Даты

1960-01-01—Публикация

1960-02-03—Подача