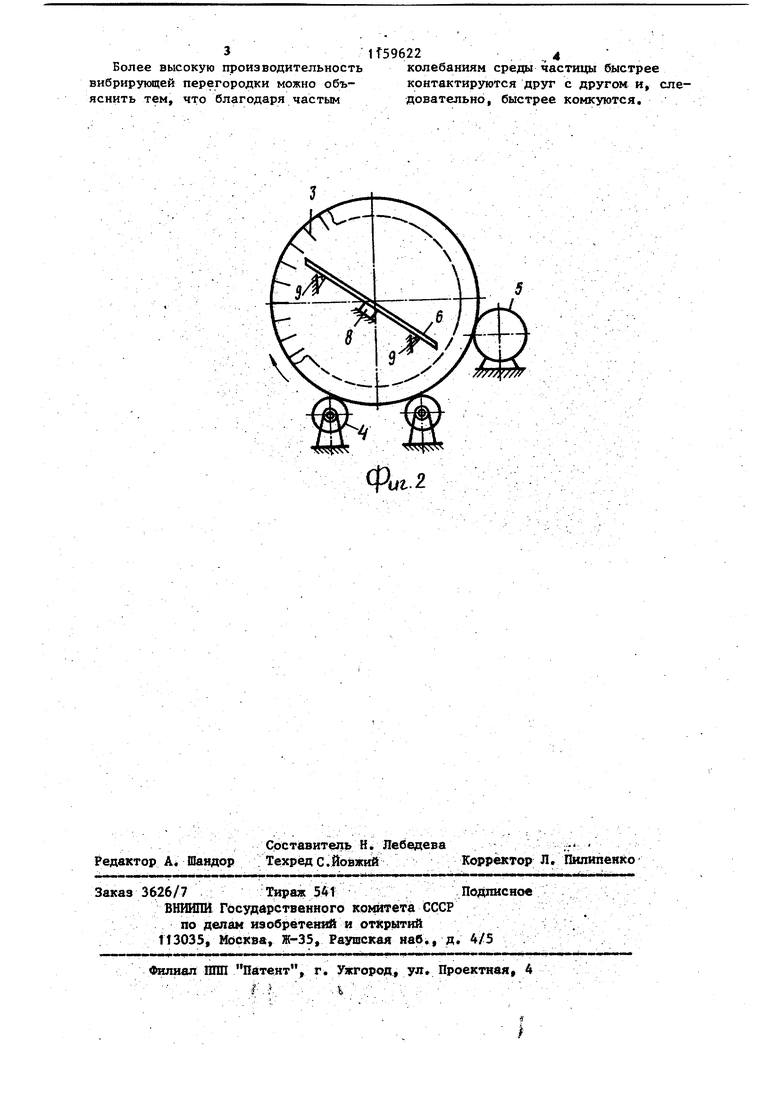

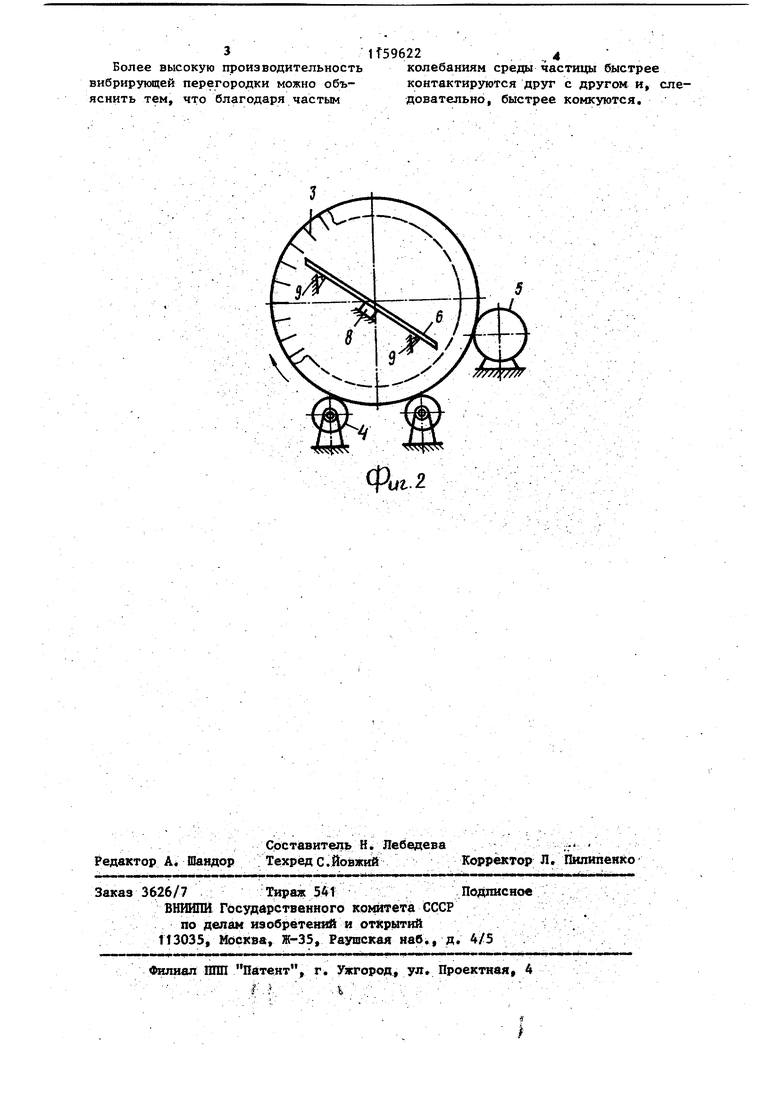

Изобретение относится к устройствам для производства гранулированных материалов в аппаратах барабанного типа и может быть использовано в химической, металлургической, пищевой и особенно в микробиологической промышленности для производства гранулированных продуктов микробиологического синтеза. Известен гранулятор, содержащий барабан, нож, шарниры, вибратор, загрузочную воронку, направляющие ролики и привод вращения. Исходный материал в таком устройстве через загрузочную воронку подается в барабан. При вращении барабана материал перемещается по поверхности ножа, подвергаясь вибрации с частотой колебаний ножа f1. Недостатком этого устройства является низкая эффективность работы ножа, так как нож воздействует только на поверхностный слой материала. Недостатком является также плохое перемешивание в результате проскальзывания материала по стенкам барабана. Известен также гранулятор, содер жащий барабан, на внутренней поверх ности которого закреплены лопасти и перегородки, установленную внутри барабана 21 . В известном устройстве перегород ка используется для гранулообразования, однако интенсивность гранулообразования на ней ниже, чем при окатывании в слое (в самом барабане), так как внутри слоя на гранулу действуют усилия со всех сторон, что приводит к более быстрому форми рованию гранул. Для того, чтобы гра нула достигла размера товарной фрак ции, ей необходимо пройти расстояни по наклонной поверхности не менее 8-12 м. При ширине перегородки 1м (применительно к большинству промышленных грануляторов барабанного тип требуется 8-12 кратное попадание материала на перегородку,При этомпрочность г ранул, получаемых на перегородке, равна прочности гранул, полученных в барабанном грануляторе так как используетсяодинаковьй механизм их образования - окатьгаание. Цель изобретения - з ёличенне выхода товарной фракции и повышение прочности гранул. Указанная цель достигается тем, что в грануляторе, содержащем вращающийся барабан, лопасти, закрепленные на его внутренней боковой поверхности, и установленную внутри барабана перегородку, последняя снабжена вибратором и расположена под углом 4-9 к горизонтальной плоскости в направлении вращения барабана. Такое выполнение гранулятора позволяет более полно использовать объем барабана, повысить коэффициент заполнения барабана и увеличить производительность. Использование вибрирующей перегородки значительно увеличивает производительность и позволяет получить гранулы повышенной прочности. Угол наклона перегородки определяется из условия получения максимальной производительности гранул вибрирующей перегородкой и зависит от характеристик гранулируемого материала, параметров вибрации. Например, при гранулировании двойного суперфосфата угол наклона составляет 6-8°. На фиг. 1 показан предлагаемый гранулятор, общий вид; на фиг..2 - ; барабан с приводом. Гранулятор состоит из загрузочной воронки 1, барабана 2 с лопастями 3, расположенными -на его внутренней поверхности, который опирается на ролики 4 и приводится во вращение приводом 5. Перегородка 6 установлена внутри барабана 2 наклонно под углом 4-9 с помощью шарниров 7 и приводится в колебательное движение вибратором 8, Шарниры 7 установлены на опорах 9. Гранулятор работает следующим образом. Исходный материал подается через загрузочную воронку 1 в барабан 2. При вращении барабана 2 материал перемешивается, часть его захватывает-гся и поднимается лопастями 3 до тех пор, пока угол наклона лопасти 3 к горизонту не превысит угол естественного откоса материала. После этого материал, захваченный лопастью 3 скатывается на вибрирукжопо перегородку 5, где и гранулируется. Гранулы под действием вибрации уплотняются, приобретая шаровидную форму. Остальная часть материала, которая не закватьшается лопа стями 3, окатьюается обычным образом.

31f59622.,4

Более высокую производительность колебаниям среды частицы быстрее вибрирующей перегородки можно объ- контактируются друг с другом и, слеяснить тем, что благодаря частым довательно, быстрее комкуются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Гранулятор | 1989 |

|

SU1662667A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| Устройство для гранулирования тонкодисперсных сыпучих материалов | 1979 |

|

SU858901A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2012 |

|

RU2491985C1 |

| Барабанный окомкователь "шокрис | 1979 |

|

SU840171A1 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

ГРАНУЛЯТОР, содержащий вращающийся барабан, лопасти, эакрепленше на его внутренней боковой поверхности, и установленную внутри барабана перегородку, о тличающййся тем, что, с целью увеличения выхода товарной фракции и повьппения прочности гранул, перегородка снабжена вибратором и расположена под углом 4-9° к горизонтальной плоскости в направлении вращения барабана. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США В 3991225, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

Авторы

Даты

1985-06-07—Публикация

1982-04-23—Подача