Изобретение относится к подготовке сыпучих материалов к термообработке, например металлургического сырья к агломерации или к доменной плавке, в частности к окомкованию агломерационных шихТ, железорудных шихт и концентратов,

Для интенсификации око.мкования сыпучих материалов применяют устройства, которые устанавливают на некоторой части или на всем движении материала в барабане. Они представляют собой неподвижные или вращающиеся лопасти, которые препятствуют соскальзыванию материала загруженного барабана по внутренней поверхности аппарата. Лопасти создают также срезающие усилия и перебрасывают материал, что препятствует образованию комков.

Недостатком этих устройств является низкая эффективность их за счет разрушения сформированных гранул ввиду неоптимального расположения лопаток по отношению к комкуемой среде, что приводит также к нарушеь-ию режима окомкования,

Известен способ окомкования сыпучих материалов для созданир эффекта ускоренного формирования гранул.

Недостатком известных конструкций интенсификации является то, что для реализации указанного способа необходимо повышать частоту вращения барабана, что не всегда возможно на практике.

Известен барабанный окомкователь Шокрис, который содержит цилиндрический корпус, нож, закрепленный на шарнирах, загрузочную воронку, направляющие ролики и привод вращения. При вращении цилиндра исхЬдный материал, поступающий на окомкование через воронку, прижимается под действием сил инерции и гравитации к его внутренней поверхности и перемещается до соприкосновения с ножом. Далее материал отсекается ножом от внутренней поверхности корпуса, изменяет

траекторию своего движения и падает на движущуюся порцию материала.

Недостатком известной конструкции является то. что для создания условий интенсивного роста гранул необходимо повышать частоту, вращения окомковатеяя, что вызывает повышение вибрации основания установки, повышенный износ вращающихся деталей и снижение надежности устройства, т.е. создание таких условий не всегда возможно на практике.

Цель изобретения - увеличение доли фракции 10-20 мм, снижение мелочи (класс минус 10 Мм) и повышение прочности сырых окатышей.

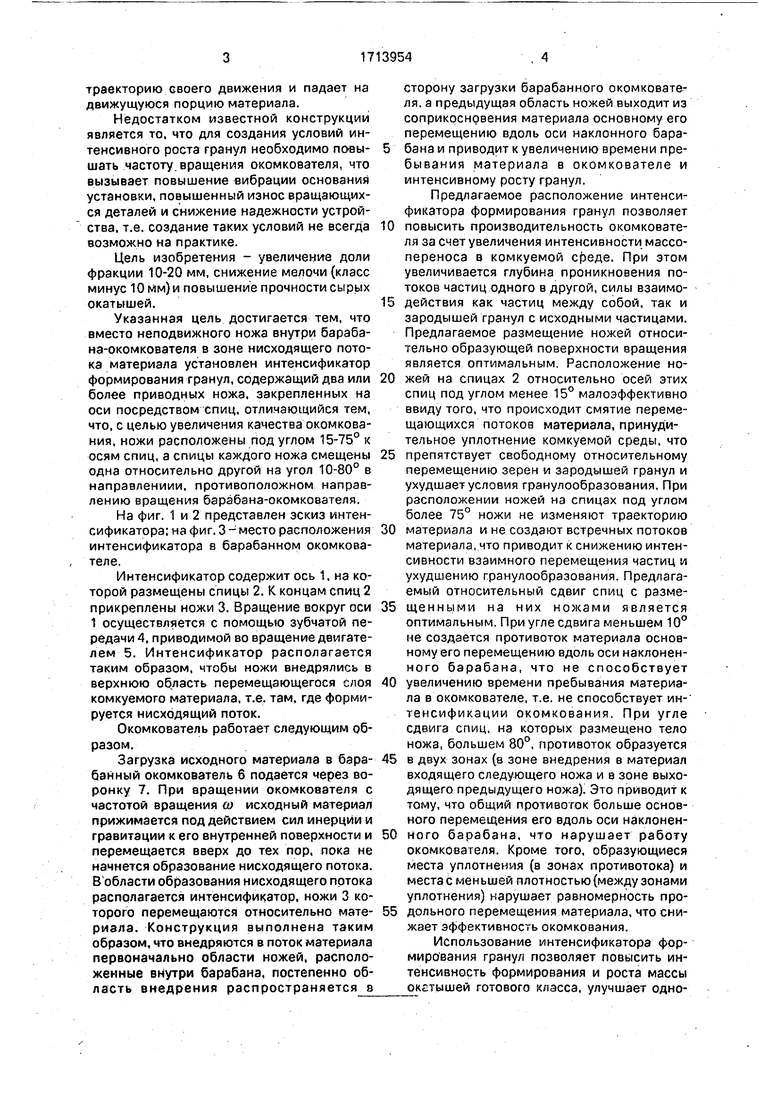

Указанная цель достигается тем, что вместо неподвижного ножа внутри барабана-окомкователя в зоне нисходящего потока материала установлен интенсификатор формирования гранул, содержащий два или более приводных ножа, закрепленных на оси посредством спиц, отличающийся тем, что. с целью увеличения качества окомкования. ножи расположены под углом 15-75° к осям спиц, а спицы каждого ножа смещены одна относительно другой на угол 10-80° в направлениии. противоположном направлению вращения барабана-окомкователя.

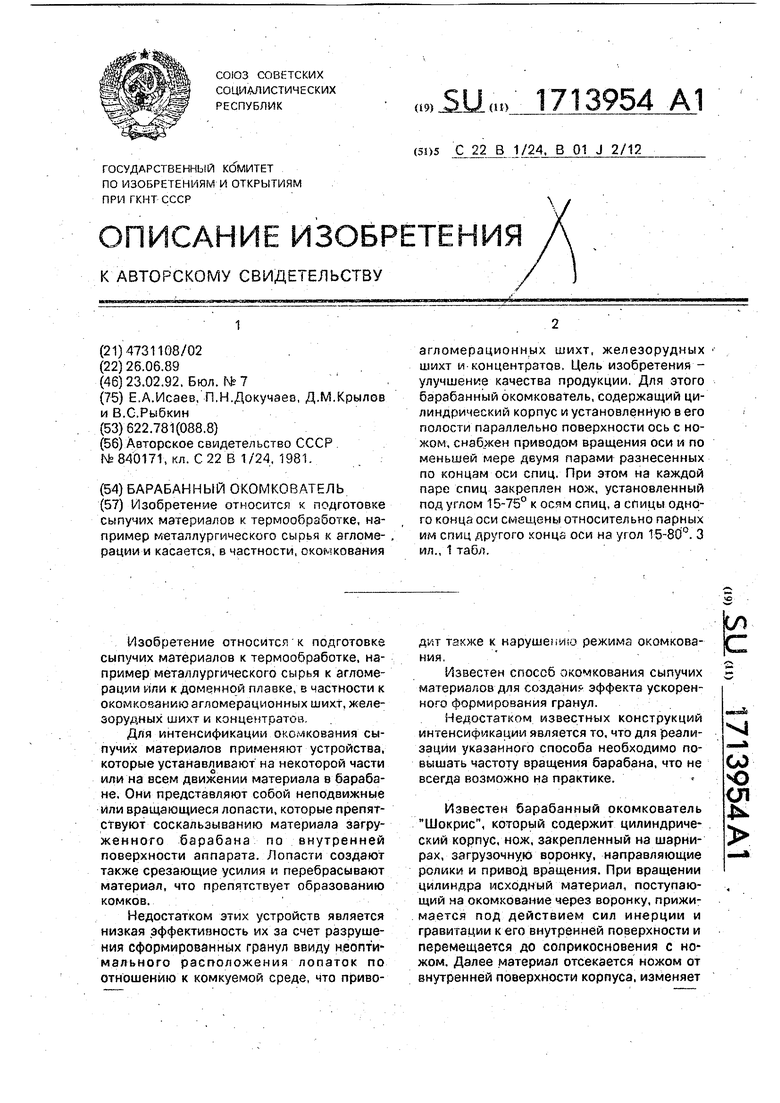

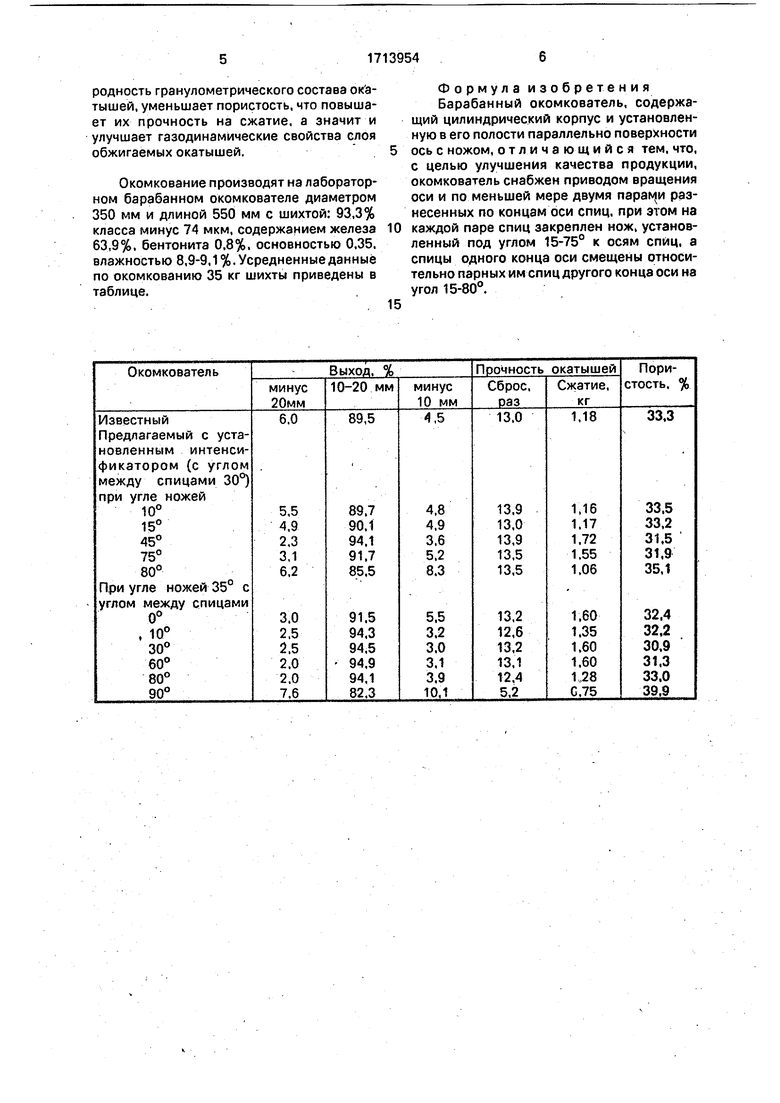

На фиг. 1 и 2 представлен эскиз интенсификатора; на фиг, 3-место расположения интенсификатора в барабанном окомкователе.

Интенсификатор содержит ось 1, на которой размещены спицы 2. К концам спиц 2 прикреплены ножи 3. Вращение вокруг оси 1 осуществляется с помощью зубчатой передачи 4. приводимой во вращение двигателем 5. Интенсификатор располагается таким образом, чтобы ножи внедрялись в верхнюю область перемещающегося слоя комкуемого материала, т.е. там, где формируется нисходящий поток.

Окомкователь работает следующим образом.

Загрузка исходного материала в барабанный окомкователь б подается через воронку 7. При вращении окомкоаателя с частотой вращения о) исходный материал прижимается под действием сил инерции и гравитации к его внутренней поверхности и перемещается вверх до тех пор. пока не начнется образование нисходящего потока. ВЪбласти образования нисходящего пртока располагается интенсификатор. ножи 3 которого перемещаются относительно материала. Конструкция выполнена таким образом, что внедряются в поток материала первоначально области ножей, расположенные внутри барабана, постепенно область внедрения распространяется в

сторону загрузки барабанного окомкователя, а предыдущая область ножей выходит из соприкосновения материала основному его перемещению вдоль оси наклонного барабана и приводит к увеличению времени пребывания материала в окомкователе и интенсивному росту гранул.

Предлагаемое расположение интенсификатора формирования гранул позволяет

повысить производительность окомкователя за счет увеличения интенсивности массопереноса в комкуемой среде. При зтом увеличивается глубина проникновения потоков частиц одного в другой, силы взаимодействия как частиц между собой, так и зародышей гранул с исходными частицами. Предлагаемое размещение ножей относительно образующей поверхности вращения является оптимальным. Расположение ножей на спицах 2 относительно осей этих спиц под углом менее 15° малоэффективно ввиду того, что происходит смятие перемещающихся потоков материала, принудительное уплотнение комкуемой среды, что

препятствует свободному относительному перемещению зерен и зародышей гранул и ухудшает уело ВИЯ гранулообразования. При расположении ножей на спицах под углом более 75° ножи не изменяют траекторию

материала и не создают встречных потоков материала, что приводит к снижению интенсивности взаимного перемещения частиц и ухудшению гранулообразования. Предлагаемый относительный сдвиг спиц с размещенными на них ножами является оптимальным. При угле сдвига меньшем 10° не создаётся противоток материала основному его перемещению вдоль оси наклоненного барабана, что не способствует

увеличению времени пребывания материала в окомкователе, т.е. не способствует интенсификации окомкования. При угле сдвига спиц, на которых размещено тело ножа, большем 80°, противоток образуется

в двух зонах (в зоне внедрения в материал входящего следующего ножа и в зоне выходящего предыдущего ножа) Это приводит к тому, что общий противоток больше основного перемещения его вдоль оси наклоненного барабана, что нарушает работу окомкователя. Кроме того, образующиеся места уплотнения (в зонах противотока) и места с меньшей плотностью (между зонами уплотнения) нарушает равномерность продольного перемещения материала, что снижает эффективность окомкования.

Использование интенсификатора формирования грану/1 позволяет повысить интенсивность формирования и роста массы

окатышей готового класса, улучшает однородность гранулометрического состава окатышей, уменьшает пористость, что повышает их прочность на сжатие, а значит и улучшает газодинамические свойства слоя обжигаемых окатышей.

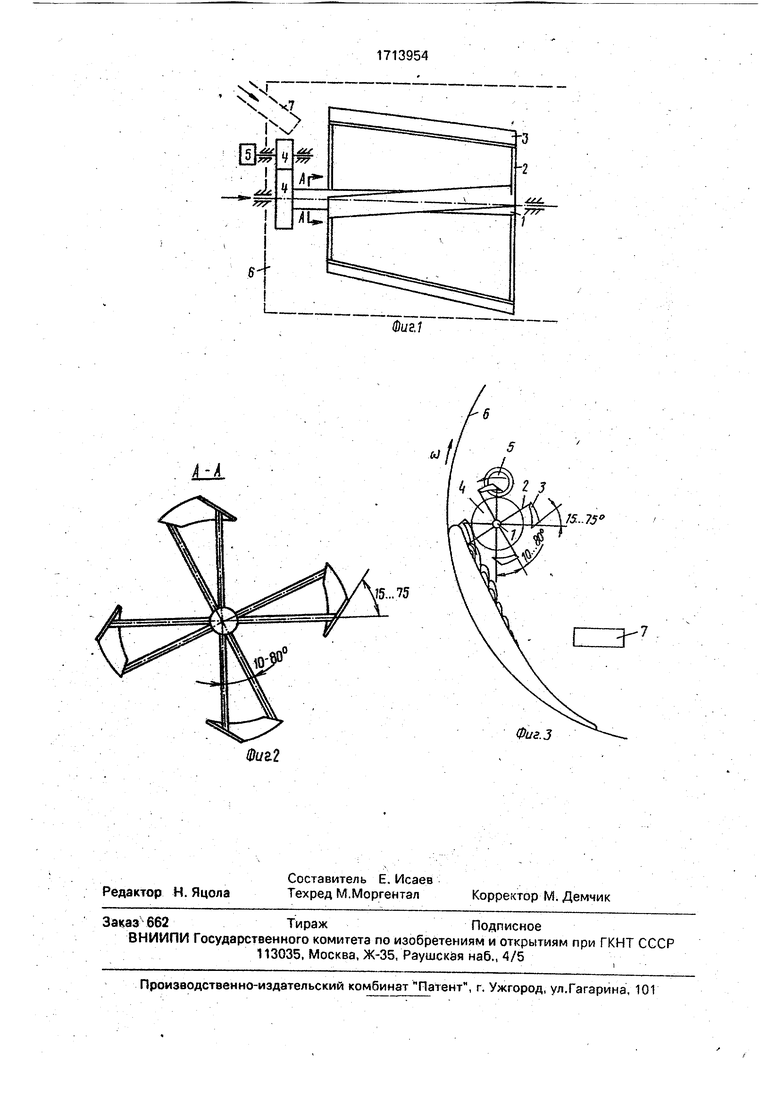

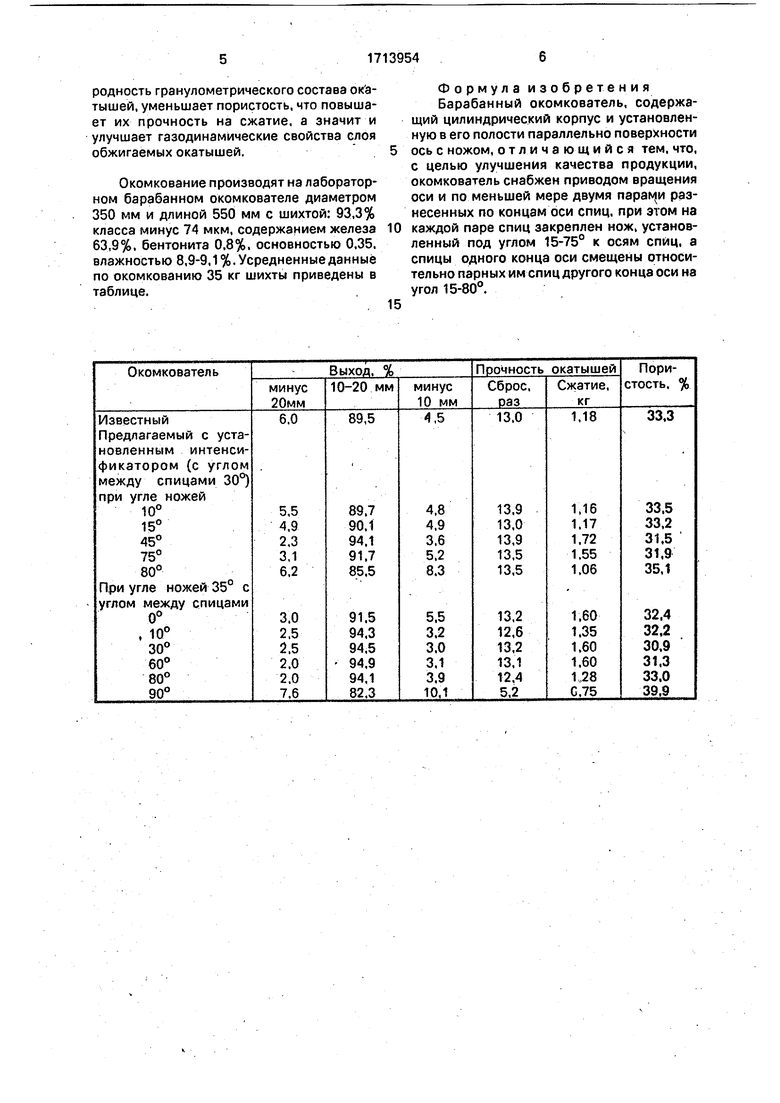

Окомкование производят на лабораторном барабанном окомкователе диаметром 350 мм и длиной 550 мм с шихтой: 93,3% класса минус 74 мкм, содержанием железа 63,9%, бентонита 0,8%. основностью 0.35. влажностью 8,9-9,1%. Усредненные данные по окомкованию 35 кг шихты приведены в таблице.

Формула изобретения Барабанный окомкователь, содержащий цилиндрический корпус и установленную в его полости параллельно поверхности ось с ножом, о т ли чающийся тем. что, с целью улучшения качества продукции, окомкователь снабжен приводом вращения оси и по меньшей мере двумя пара1 и разнесенных по концам оси спиц, при этом на каждой паре спиц закреплен нож, установленный под углом 15-75° к осям спиц, а спицы одного конца оси смещены относительно парных им спиц другого конца оси на угол 15-80°.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Барабанный окомкователь "шокрис | 1979 |

|

SU840171A1 |

| Барабанный окомкователь агломерационной шихты | 1990 |

|

SU1770413A1 |

| СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199596C2 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Барабанный окомкователь | 1977 |

|

SU713920A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

Изобретение относится к подготовке сыпучих материалов к. термообработке, например металлургического сырья к агломерации и касается, в частности, окомкованияагломерационных шихт, железорудных шихт м концентратов. Цель изобретения - улучшение качества продукции. Дл.я этого барабанный окомкователь, содержащий цилиндрический корпус и установленную в его полости параллельно поверхности ось с ножом, снабжен приводом вращения оси м по меньшей мере двумя парами разнесенных по концам оси спиц. При этом на каждой паре спиц закреплен нож, установленный под углом 15-75° к осям спиц, а спицы одного конца оси смещены относительно парных им спиц другого .конца оси на угол 15-80°. 3 ил., 1 табл.

UL

J5...75

,5...75

Фиг.З

| Авторское свидетельство СССР | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1989-06-26—Подача