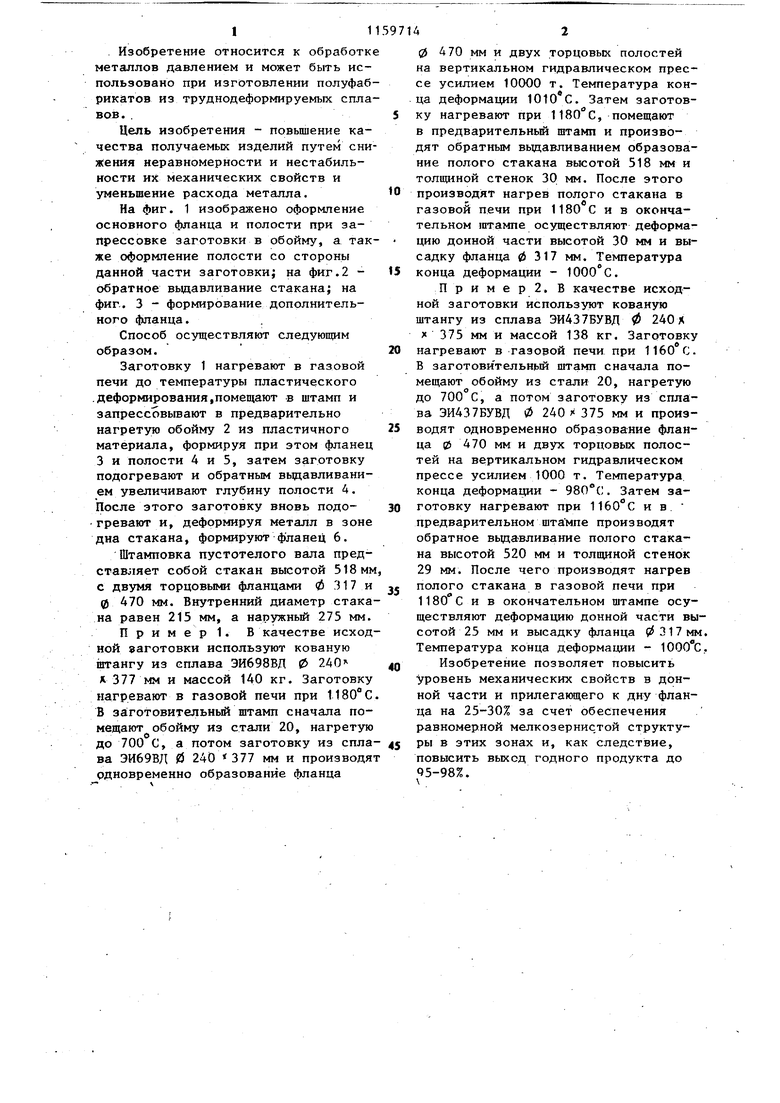

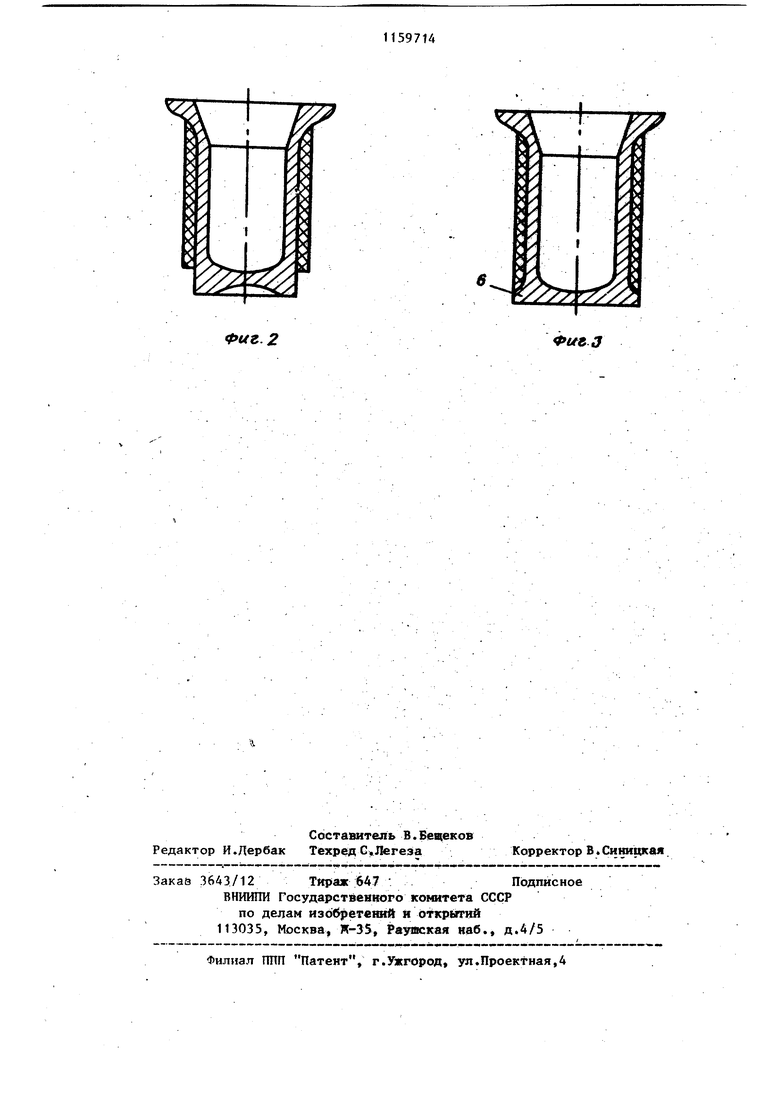

. Изобретение относится к обработк металлов давлением и может быть использовано при изготовлении полуфаб рикатов из труднодеформируемых спла вов. . Цель изобретения - повышение качества получаемых изделий путем сни жения неравномерности и нестабильности их механических свойств и уменьшение расхода металла. На фиг. 1 изображено оформление основного фланца и полости при запрессовке заготовки в обойму, а так же оформление полости со стороны данной части заготовки; на фиг.2 обратное выдавливание стакана; на фиг,. 3 - формирование дополнительного фланца. Способ осуществляют следующим образом. Заготовку 1 нагревают в газовой печи до температуры пластического .деформирования,помещают в штамп и запрессовывают в предварительно нагретую обойму 2 из пластичного материала, формируя при этом фланец 3 и полости 4 и 5, затем заготовку подогревают и обратным вьщавливанием увеличивают глубину полости 4. После этого заготовку вновь подогревают и, деформируя металл в зоне дна стакана, формируют фланец 6. Штамповка пустотелого вала представляет собой стакан высотой 518мм с двумя торцовыми фланцами 0 317 и 0 470 мм. Внутренний диаметр стака на равен 215 мм, а наружный 275 мм. Пример 1. В качестве исход ной заготовки используют кованую штангу из сплава ЭИ698ВД 0 240 л 377 мм и массой 140 кг. Заготовку нагревают в газовой печи при 1180°С В заготовительный штамп сначала помещают обойму из стали 20, нагретую до 700 С, а потом заготовку из спла ва ЭИ69ВЛ 0 240 377 мм и производя одновременно образование фланца 42 0 470 ММ И двух торцовых полостей на вертикальном гидравлическом прессе усилием 10000 т. Температура конца деформации 1010 С. Затем заготовку нагревают при , помещают в предварительный штамп и производят обратным вьщавливанием образование полого стакана высотой 518 мм и толщиной стенок 30 мм. После этого производят нагрев полого стакана в газовой печи при 1180 С и в окончательном штампе осуществляют деформацию донной части высотой 30 мм и высадку фланца 0 317 мм. Температура конца деформации - 1000°С. П р и м е р 2. В качестве исходной заготовки используют кованую штангу из сплава ЭИ437БУВД ф 240X 375 мм и массой 138 кг. Заготовку нагревают в газовой печи при 1160°С. В заготовительньй штамп сначала помещают обойму из стали 20, нагретую до 700 С, а потом заготовку из сплава ЭИ437БУВД 0 240 ) 375 мм и производят одновременно образование фланца ф 470 мм и двух торцовых полостей на вертикальном гидравлическом прессе усилием 1000 т. Температура конца деформации - 980с. Затем заготовку нагревают при ив. предварительном штампе производят обратное вьщавливание полого стакана высотой 520 мм и толщиной стенок 29 мм. После чего производят нагрев полого стакана в газовой печи при и в окончательном штампе осуществляют деформацию донной части высотой 25 мм и высадку фланца 0317мм. Температура конца деформации - ЮООс. Изобретение позволяет повысить уровень механических свойств в донной части и прилегающего к дну фланца на 25-30% за счет обеспечения равномерной мелкозернис,той структуры в этих зонах и, как следствие, повысить выход годного продукта до 45-98%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических полых изделий с двумя торцевыми фланцами | 1975 |

|

SU578152A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2010 |

|

RU2441729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ изготовления на деталях фланца вытянутой формы | 1985 |

|

SU1255261A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ ИЗ ТРУДНОДЕФОРЬИРЭ МЫХ ЖАРОПРОЧНЫХ СПЛАВОВ, эаключакщийся в нагреве заготовки, образовании на ней основного фланца и полостн с его стороны, запрессовке полученной заготовки в, обойму из пластичного материала и оформлении со стороны ее донной части дополнительного фланца, а также в последукяцем обратном вьвдавливании стакана, отличающийс я тем, что, с целью повышения качества получаемых изделий путем снижения неравномерности и нестабильности их механических свойств, а также уменьшения расхода металла, форьшрбвание основного фланца и по лости в заготовке производят при запрессовке ее-в обойму,осуществляя при этом формирование полости со стороны -донной части заготовки, а формирование дополнительного фланца осуществляют после обратного вьвдавсл ливания деформированием донной части. :л :о

| Способ изготовления цилиндрических полых изделий с двумя торцевыми фланцами | 1975 |

|

SU578152A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-07—Публикация

1984-01-13—Подача