рудоемкости. Кроме того, при сборке акого стыка под сварку необходимо рименять дополнительное оборудоваие.

Цель изобретения - обеспечение выокого качества соединения, полученого двухсторонней дуговой сваркой, утем уменьшения сварочных деформаций тюудоемкости затрат при сборке.

Цель достигается тем, что на Kpoiwi ке трубы с внутренним конусом выполняют продольные прорези, на концах которых рассверливают сквозные отверстия.

Кроме того, выполняют притупление острого угла разделки кромок со стороны наружного шва на трубе с внутренним ковусом и со стороны наружного шва на трубе с наружным конусом.

С целью обеспечения ориентации злектрода в процессе сварки, в зоне расположения сварного шва на трубе с внутренним конусом выполняют кольцевую канавку на ее внешней поверхности, на трубе с варужньм конусом на ее внутренней поверхности.

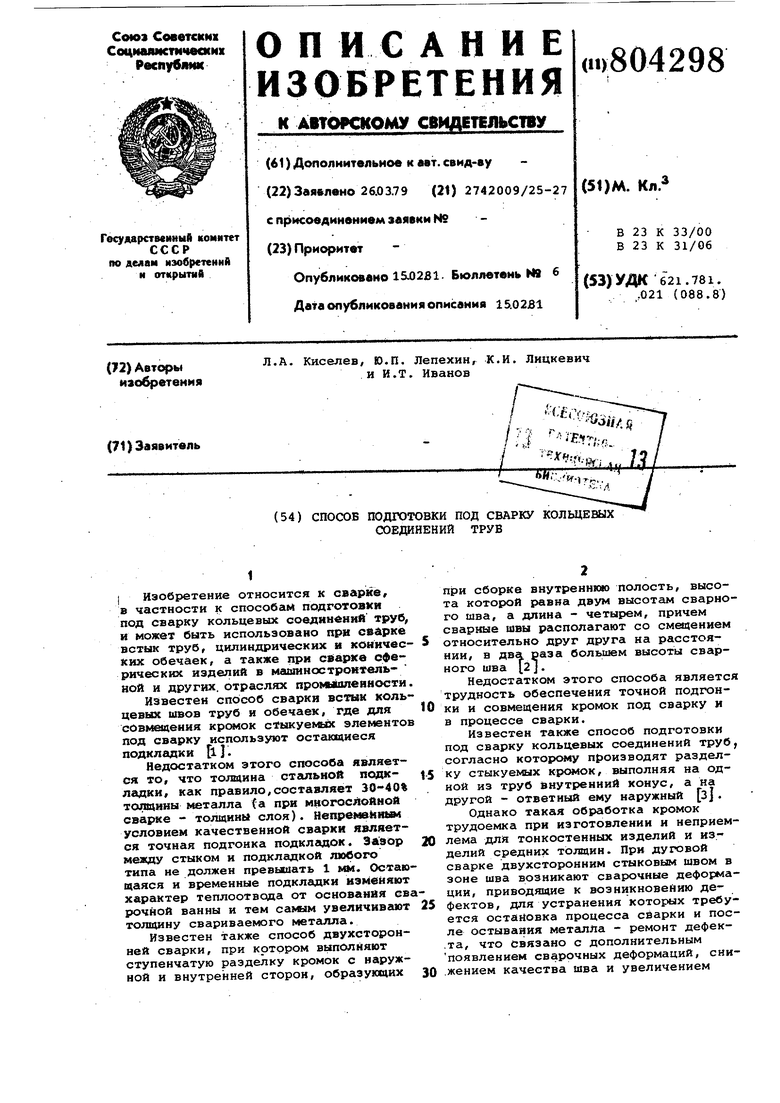

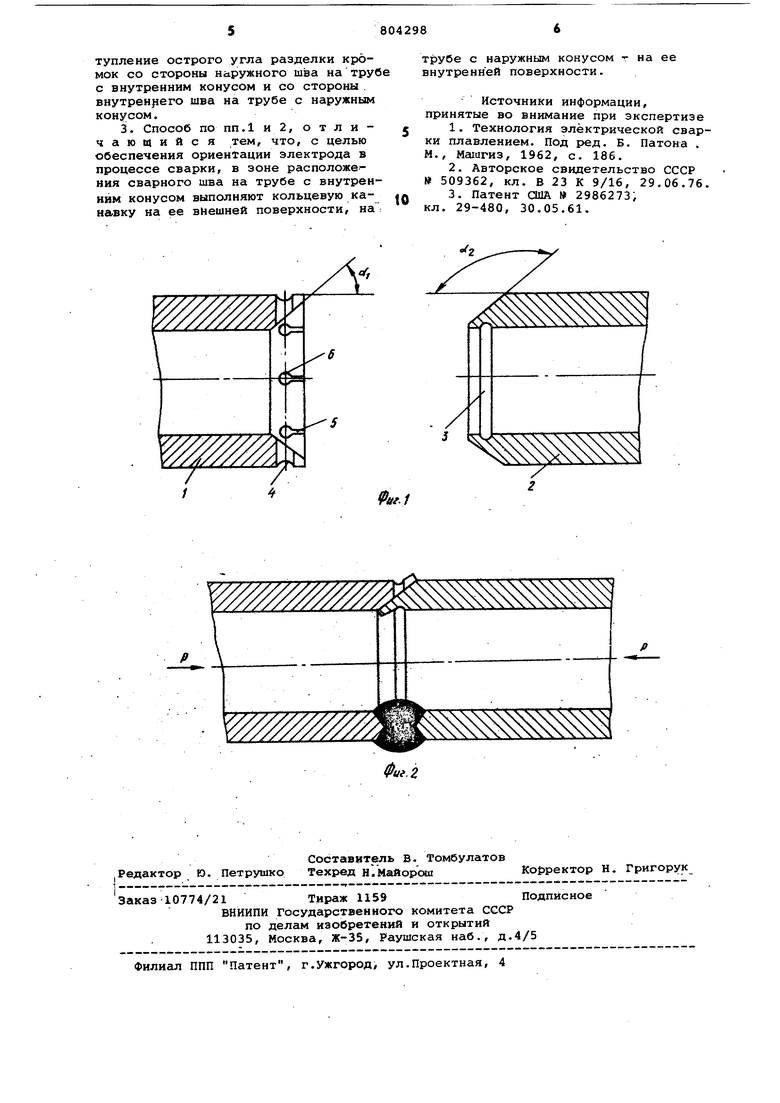

На фиг.Iпрелс авлены стыкуемые кромКи труб с данной разделкой; на фиг.2 - сварное соединение труб,

Сйособ осуществляется следукмдим образом.

На соединяемых трубах 1 и 2 выполняют разделку кромрк под острьям углом к продольной оси труб. На Трубе 1 выполняют внутренний конус с углом dif на трубе 2 - наружный конус, ответный внутреннему, с угле с.2 (18 о -ol-f) . В зон е расположе ния сварных швов для ориентации электрода по стыку выполняют кольцевые канавки 3 и 4 на трубе 2 с внутренней стороны и на трубе 1 с наружной. Скос кромки для трубы 1 выполняют и располагают так, чтобы он при сборке свариваемых элементов располагался внутри скоса трубы 2, имеющей более жесткую конструкцию. Вдоль образую- щей трубы 1 с внутренним конусом выполняют прорези 5 до середины кольцевой канавки 4 . На концах прорезей 5 для изделий больших толщин по периметру кольцевой канавки рассверливают сквозные отверстия 6.

Свариваемые трубы укладывают на роликоопор«2 вращателя, при этом пОд действием осевого усилия Р производят сжатие свариваемых элементов. Наличие кольцевых канавок 3 и 4 и прорезей 5 на кромках позволяет собирать изделия, имеющие овальность допустимую техническими; условиями на изделие, а также обеспечить парал лельность торцовых поверхностей при сборке..Сквозные отверстия б, выполненные на концах прорезей 5, предотвращаюТ -появление надрывов на концах надрезов, а также позволяют про-изводить прихватку стыков при больших длинах и толщинах изделий по середине предполагаемых швов, чем гарантируется переварка металла шва прихваток.

Кольцевые канавки 3 и 4 и прорези 5 позволяют под действием осевого усилия Р получить присадочный выетуп с обеих сторон сварки. При сварке соединений больших толщин притупление кромок со скосом смежной кромки образует раскрытие кромок, которо позволяет выполнить многопроходную сварку с применением присгщочной проволоки, обеспечивая провар стыка по всей глубине.

Пример . Способ подготовки кольцевых соединений опробован при сварке труб 0 60 мм с толщиной стенки 2 NW и 0420 мм с толщиной стенки 3,5 мм. Сварка производится неплавящимся электродом в среде инертных газов без применения присадочной проволоки. Для защиты корня шва при сварке произведено заполнение части трубы защитным газом с применением заглушек по диаметру труб. При сварке стыков подготовленных по предлагаемому способу получено сварное соединение без смещения кромок и усилением шва до 0,5 мм при сварке с обеих сторон без присадочной проволоки . Плотность шва и прочность сврного соединения получены равнопрочными для стыковых швов без разделки кромок.

Способ подготовки под сварку кольцевых соединений труб позволяет производить сварку изделий без применения специальных центрирукадих устройств, производить сварку с обработкой торцовых поверхностей под различными углами, что позволяет предотвратить смещение кромок в процессе сварки и уменьшить сварочные деформации, обеспечить усиление шва с обеих сторон, производить сварку без применения присадочного материала.

Формула изобретения

1.Способ подготовки под сварку кольцевых соединений труб, согласно которому производят разделку стыкуемых кромок, выполняя на одной из труб внутренний конус, а на другой ответный ему наружный, отличающийся тем, что, с целью обеспечения высокого качества соединения, полученного двухсторонней дуговой сваркой, путем уменьшения сварочных деформаций и трудозатрат при сборке, на кромке трубы с внутренним конусом выполняют продольные

прорези, на концах которых рассверливают сквозные отверстия.

2.Способ ПОП.1, отличающийся тем, что выполняют притупление острого угла разделки кромок со стороны наружного шва на трубе с внутренним конусом и со стороны . внутреннего шва на трубе с наружным конусом.

3. Способ по ПП.1 и2, о тл и чающийся тем, что, с целью обеспечения ориентации электрода в процессе сварки, в зоне расположения сварного шва на трубе с внутренним конусом выполняют кольцевую канавку на ее внешней поверхности, на

трубе с наружным конусом т на ее внутренней поверхности.

Источники информации, принятые во внимание при экспертизе

1.Технология электрической сварки плавлением. Под ред. Б. Патона М., Мшагиз, 1962, с. 186.

2.Авторское свидетельство СССР

509362, кл. В 23 К 9/16, 29.06.76.

3.Патент США 2986273; кл. 29-480, 30.05.61.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных стыковых соединений | 1984 |

|

SU1159741A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

/

/ 2

Uf.l

тт%

Авторы

Даты

1981-02-15—Публикация

1979-03-26—Подача