сд

со 1

;о

О5

Изобретение относится к машиностроению, преимущественно к химическому, и может быть использовано в технологическом процессе для смешения, окрашивания, измельчения и гомогенизации полимерных материалов.

Цель изобретения - повышение качества смешения путем увеличения степени диспергирования и гомогенизации материала.

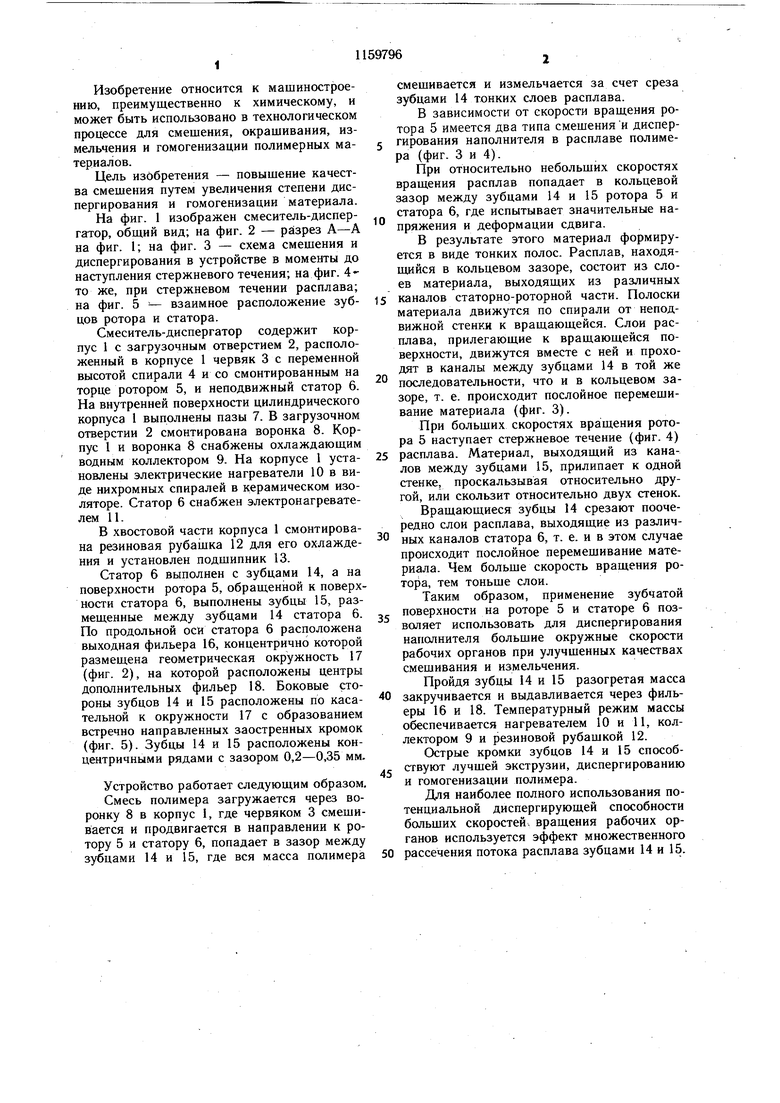

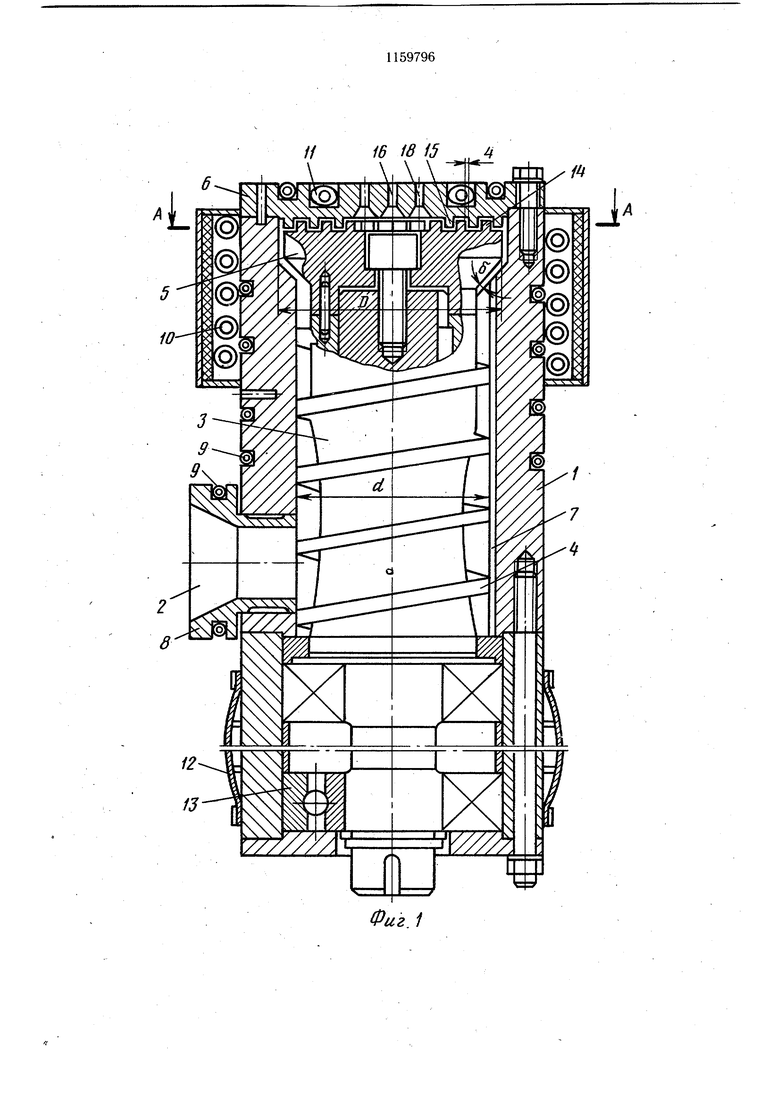

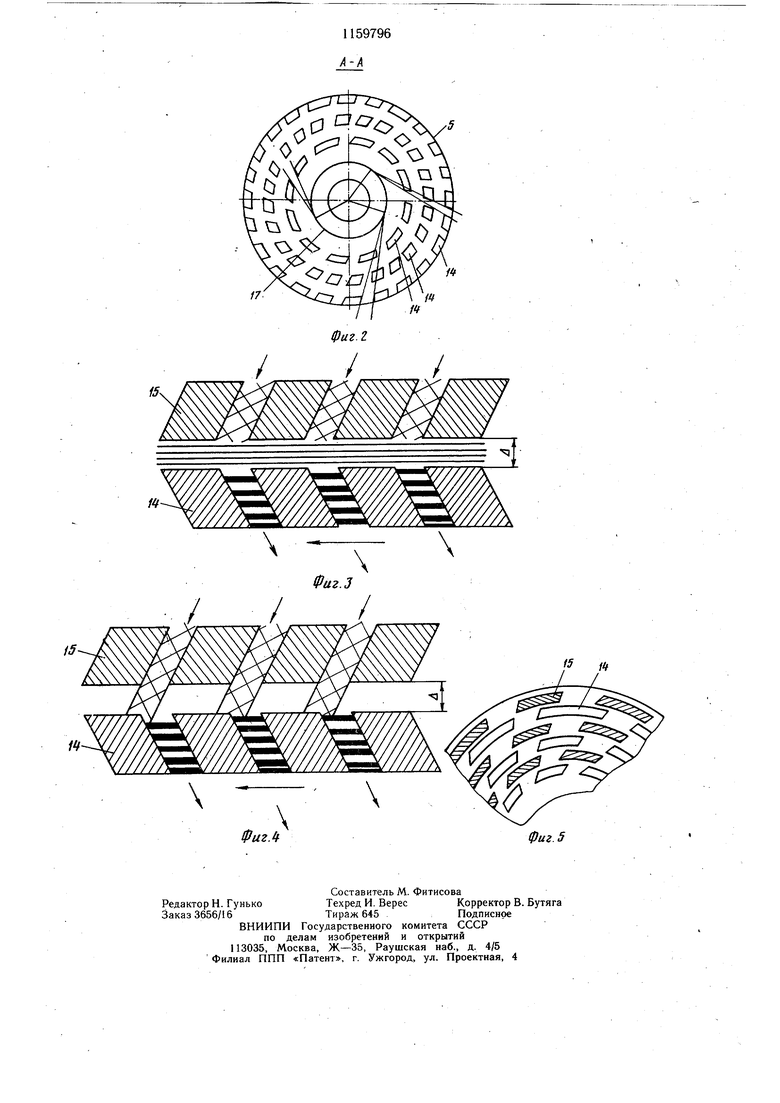

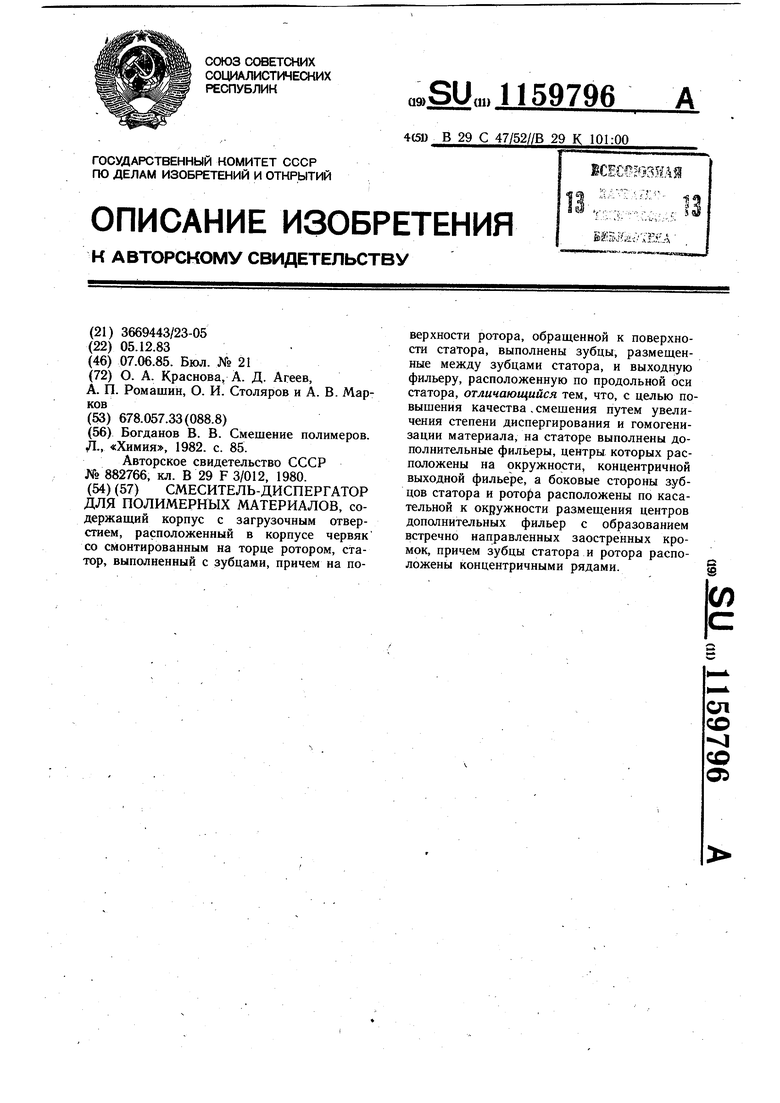

На фиг. 1 изображен смеситель-диспергатор, обш,ий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема смешения и диспергирования в устройстве в моменты до наступления стержневого течения; на фиг. 4то же, при стержневом течении расплава; на фиг. 5 - взаимное расположение зубцов ротора и статора.

Смеситель-диспергатор содержит корпус 1 с загрузочным отверстием 2, расположенный в корпусе 1 червяк 3 с переменной высотой спирали 4 и со смонтированным на торце ротором 5, и неподвижный статор 6. На внутренней поверхности цилиндрического корпуса 1 выполнены пазы 7. В загрузочном отверстии 2 смонтирована воронка 8. Корпус 1 и воронка 8 снабжены охлаждающим водным коллектором 9. На корпусе 1 установлены электрические нагреватели 10 в виде нихромных спиралей в керамическом изоляторе. Статор 6 снабжен электронагревателем 11.

В хвостовой части корпуса 1 смонтирована резиновая рубащка 12 для его охлаждения и установлен подшипник 13.

Статор 6 выполнен с зубцами 14, а на поверхности ротора 5, обращенной к поверхности статора 6, выполнены зубцы 15, размещенные между зубцами 14 статора 6. По продольной оси статора 6 расположена выходная фильера 16, концентрично которой размещена геометрическая окружность 17 (фиг. 2), на которой расположены центры дополнительных фильер 18. Боковые стороны зубцов 14 и 15 расположены по касательной к окружности 17 с образованием встречно направленных заостренных кромок (фиг. 5). Зубцы 14 и 15 расположены концентричными рядами с зазором 0,2-0,35 мм.

Устройство работает следующим образом. Смесь полимера загружается через воронку 8 в корпус 1, где червяком 3 смешивается и продвигается в направлении к ротору 5 и статору 6, попадает в зазор между зубцами 14 и 15, где вся масса полимера

смешивается и измельчается за счет среза зубцами 14 тонких слоев расплава.

В зависимости от скорости вращения ротора 5 имеется два типа смешенияи диспер5 гирования наполнителя в расплаве полимера (фиг. 3 и 4).

При относительно небольших скоростях вращения расплав попадает в кольцевой зазор между зубцами 14 и 15 ротора 5 и статора 6, где испытывает значительные напряжения и деформации сдвига.

В результате этого материал формируется в виде тонких полос. Расплав, находящийся в кольцевом зазоре, состоит из слоев материала, выходящих из различных 5 каналов статорно-роторной части. Полоски материала движутся по спирали от неподвижной стенки к вращающейся. Слои расплава, прилегающие к вращающейся поверхности, движутся вместе с ней и проходят в каналы между зубцами 14 в той же последовательности, что и в кольцевом зазоре, т. е. происходит послойное перемешивание материала (фиг. 3).

При больщих скоростях вращения ротора 5 наступает стержневое течение (фиг. 4) 5 расплава. Материал, выходящий из каналов между зубцами 15, прилипает к одной стенке, проскальзывая относительно другой, или скользит относительно двух стенок.

Вращающиеся зубцы 14 срезают поочередно слои расплава, выходящие из различных каналов статора 6, т. е. и в этом случае происходит послойное перемешивание материала. Чем больше скорость вращения ротора, тем тоньше слои.

Таким образом, применение зубчатой поверхности на роторе 5 и статоре 6 позволяет использовать для диспергирования наполнителя большие окружные скорости рабочих органов при улучшенных качествах смешивания и измельчения.

Пройдя зубцы 14 и 15 разогретая масса закручивается и выдавливается через фильеры 16 и 18. Температурный режим массы обеспечивается нагревателем 10 и 11, коллектором 9 и резиновой рубашкой 12.

Острые кромки зубцов 14 и 15 способJ сгвуют лучшей экструзии, диспергированию и гомогенизации полимера.

Для наиболее полного использования потенциальной диспергирующей способности больших скоростей, вращения рабочих органов используется эффект множественного 0 рассечения потока расплава зубцами 14 и 15. 16 1в 15

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| РОТОРНЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2000 |

|

RU2174865C1 |

| Смеситель-диспергатор | 1989 |

|

SU1662656A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU376254A1 |

| ДИНАМИЧЕСКИЙ АКТИВАТОР ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА МОТОРНОГО ТОПЛИВА | 2021 |

|

RU2772472C1 |

| Устройство для диспергирования и гранулирования вязкопластичных материалов | 1979 |

|

SU784910A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2152819C1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Устройство для переработки полимерных материалов | 1988 |

|

SU1634527A1 |

СМЕСИТЕЛЬ-ДИСПЕРГАТОР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий корпус с загрузочным отверстием, расположенный в корпусе червяк со смонтированным на торце ротором, статор, выполненный с зубцами, причем на поверхности ротора, обращенной к поверхности статора, выполнены зубцы, размешенные между зубцами статора, и выходную фильеру, расположенную по продольной оси статора, отличающийся тем, что, с целью повышения качества . смешения путем увеличения степени диспергирования и гомогенизации материала, на статоре выполнены дополнительные фильеры, центры которых расположены на окружности, концентричной выходной фильере, а боковые стороны зубцов статора и ротора расположены по касательной к окружности размещения центров дополнительных фильер с образованием встречно направленных заостренных кромок, причем зубцы статора и ротора расположены концентричными рядами. СО CZ

| Богданов В | |||

| В | |||

| Смешение полимеров | |||

| Л., «Химия, 1982 | |||

| с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Дисковая головка для полимерных материалов | 1980 |

|

SU882766A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-06-07—Публикация

1983-12-05—Подача