Изобретение относится к усовер. шенствованному способу получения 2(2-окиси-5-метилфёнил)-о-бензтриазола (беназола и ) применяемого в качестве фотостабилизатора полимеров Известен сиособ получения бе азола восстановлением 2-(2 -окиси-З метилфёнил)-о-нитроазобеизола цинковой пылью в аммиачно-врдно-спиртовой среде.при температуре кипения .смеси Пройолжнтельность процесса 2,5 ч, вы ход цеяевого продукта 72% tlj.. Недостатками-способа являются недостаточно высокий выход-беназола н трудности, связанные с дозировкой цинковой пыли, и сложность очистной фильтрация. Известен также способ получения беназола и восстановлением 2-{2окиси-5 -метилфёнил)-о-нитроазобензо ла гидросульфитом натрия. Процесс цр водят в 5%-ном водном растворе щелочи при температуре кипения 2}. Установлено, что в данном процессе Вместо беназола R образуются гидразопроизводные 5енттриазола, при дальнейшем нагреве наблюдается вспеяивание реакционной массы, очевидно при этом происходит разложение гидразопронэводкых 31. 2- 2-Окси-5 -метйлфе«ий)-о-бензтриаэол также получают путем обработки 2- 2-oкcи-5-мeтилфeнил)-oнитpoaзoбeизoлa ронгалитом (натрневая соль формальдегндсульфоксшювой кислоты) в среде Т0%-ного водного едкого натра при ЮТ-105°С в течение 1-2 ч. Соотношение нэокрасичель : роягалит обычно составляет 1:29. Выдеяеиие целевого продукта осуществля йвйтрализацией щелочного раствора СОЛ5ШОЙ кислотой, филь трацией технического продукта, суспеаднрованкем его в хжфбензоле, отгон кой хлор6вяэ49ла н воды, последугацей вакуумра« г® 1кой, катионитной очисткой, йе «Ж1 йсталлязацяей целевого продукта из хлорбензола и его хущкой, ВыXOiR беваэолэ d 59,9Z, температура йи-аштеняя не ниже t29C и светопропусканяе хло бензального раствора п&я 44€ им не менее вО% и при 500 нм не менее 93% 4. йедостаткани данного способа НВЯЯК1ГСЯ miaKJ выход продукта, боль ше количество стадий очистки н длительность процесса. Наиболее близким к предлагаемому по достигаемому положительному эффекту и технической сущности является способ получения 2-(2 -окси-5 метилфеиил)-о-бензтриазола путем обработки 2-(2токси-З-метилфёнил)-онитроазрбензола смесью ронгалита и сульфида натрия, причем мольное соотношение 2-(2 -окси-5-метилфёнил)о-нитроазобензол, ронгалит, сульфид натрия составляет 1:2,2-П,04-0,44 в среде водного едкого натра, концентрацией 2,6 моль/л, дай 101-105 С. При этом получают неочищенный бенаЗО.Л с выходом 65-80 % и температурой плавления 127-128 С И. К недостаткам известного способа относятся недостаточно высокий выход технического целевого продукта и необходимость применения смеси восстановителей. Сведения о методе очистки и качества очищенного продукта отсутствуют. Целью изобретения является увеличение выхода целевого продукта и упрощение процесгса, . Поставленная цель достигается тем, что согласно способу получения 2-(2-окси-5-метилфёнил)-обензтриазола путем взаимодействия 2-(2 -окси-5 -метилфёнил)-с-нитроазобензола с восстановителем в среде водного едкого натра при повышенной температуре в качестве восстановителя используют двуокись тиомочевины, причем 2-(2 -окси-5 -йетилфенил - онитрразобензол и двуокись тиомочеви- вы берут в соотношении 1:(2,2-2,9) в среде водного едкого натра с концентрацией 2,4-2,8 мол/л при 55- в течение 20-40 мин. Применение в качестве восстановителя двуокиси тиомочевииы обуславливают получение; на стадии восстановления технического продукта более высокой чистоты, чем в суа(еству1одих методах. Это йозволяет упростить стадий очистки - заменить очистку путем отгонки воды с хлорбензолом, вакуум-|разгонки атиоиитной очистки и перекристаллизации из хлорбензола, применяейую в способе t4j, не; менее трудоемкую очистку путем экстракции примесей серйой кислотой 6Д . Повыиение температуры по сравнению с указаии«ми пределами, так же как увеличение количества восстановителя, и времени синтеза приводит к снижению выхода целевого продукта и ухудшению показателей качества (табл. 1, опыты 2,6,8), что объясняется протеканием побочных реакций восстановления бензо а V до аминов При проведении процесс;а при 101 С и вьппе выход продукта уменьшается и при 105°С составляет 58%. Уменьшение количества восстановителя, времени синтеза и температуры приводит к резкому Снижению вь1хода и качественных показателей (табл 1, опыты № 1,5,6) за счет снижения скорости реакции. Интервал концентраций едкого натра обусловлен растворимостью 2-(2окси-5 -мeтилфeнил)-o-ни1 p6aзoбвнзoлa и беназола у . . П р и м ер 1. Навеску 5 г нитроазокрасителя с содержанием основного вещества 98% растйоряют в 50 мл водного раствора NaOH концентрацией 2,6 моль/л. с раствором поме щают в термостат и в течение двух ми нут нагревают до 100 С при пе,ремешивании. Затем к содержимому кольы добавляют в сухом виде двуокись тиомочевины в количестве г (мольное соотношение азокрасителыдвуокись ти соотношение азокраситель:двуокись ть . -, ,, . мочевины составляет 112,2).±еакцион ллапг чг nt mfynwsvtatfiT ггтчн нопгюпСъИа ную массу вьщерживают /при непрерыв ном перемешквании в течение 20 мин П1зи КЮе. После этого охлаясдают до 40 С и фильтруют для отделения механических примесей. Фильтрат нейтрали зуют коицентрированиой соляной кисло той до рН 10,0. Выпавший а npouecce нейтрализации осадок о:тфи тьтробыва:ют и промьтают. Затем помещают в обогреваемую делйтеяьнуь воронку и растворяют в смеси, состоящей из 23 мл толуола и10 мя 60%-иой серной киело ты при 8Q С и перемешивании в течени 40 мин. Нижний кислотнШ слой сливают,. а в толуольный раствор добавляют 10 мл 70%-ной серной кисло й. Нолученную ciMecb перемейившо в течение 30 мин при 80 С. Нижиий слой сдивакуг а.верхний нейтрализуют 1 г пороайса CaCOs, перемешивают 10 мин, ддбавляют 0,3 г активированного угля, перемешивают еще 30 мИн и фильтруют горячий раствор через вороику Йокнера Охлаждением фильтрата выделяют кристаллы химически чистого. беназЬлал , коТорьШ затем фильтруют п промывают 10 мл толуола. Полученный про дзгкт сушат при 60 G ЕХО постоянного 1 04 веса. Получают 3,54 г беназола и , Вькод по нитроазокрасителю составляет 83%. Показатели качества соответ- ствуют химически чистому продукту: температура плавления , светопропусгание при длине волны 4АО нм 82%, а при 500 нм - 96%. Пример 2. Последовательность операций и количества загружаемых реагентов те же, что и в примере 1, но процесс восстановления проводят при 55 С в течение 40 мин. Выход продукта составляет при этом 3,50 г или 82%. Температура плавления 131 С, светопропускание при длине 440 им 81%, а при 500 нм - 94%. П р и м е р 3. Последовательность операиций и Количества загружаемых реагентов те же, ч го и в примерах t и 2, но процесс восстановления нитроазокраснтеля проводят при 55 С в течение 30 мин. Выход продукта составляет 3,33 г или 78%, Температура плавления 130С, светопропускание при длине волны 440 нм 83%, а при ЗОО нм - 97%. „/ „ приме р 4. Последовательность операций та же, что и в примерах 1-3 Количество загружаемого нитро- . - о. и три . азокрасителя 5 г, количество двуокиt, / си тиомочевины 6,1 г (мольное соотно- . шение нитроазокраситель : двуокись тиомочевины 1:2,9). Восстановление проводят при 80°С в течение 30 мин. Выход бенаэола J составляет 3., 41 г нли 80% от теории. Температура плавления , светопропускание при длине волны 440 нм 83%, а при 500 нм - 96%. Прим ер 5. Навеску 5 г нитроазокрасителя с содержанием основного вещества 98% растворяют в 50 мл водного раствора NaOH, концентрацией 2,3 моль/л. Колбу с раствором помещают в термостат и в течение двух минут нагревают до при перемешивании. Затем К содержимому колбы добавляют в сухом виде двуокись тиомочевины в количв:стве 4,60 г (при этом мольное соотношение нитроазокраситель : двуокись тиомочевины составляет 1:2,2). Реакционную массу выдерживают при непрерывном перемешивании в течение 30 .мин при , после чегп охлаждают до 40с и фильтруют для отделения механических прнмесей. Фильтрат нейтрализуют концентрированной соляной кислотой до рН 10,0. -Выпавший в процессе нейтрализац:ии осадок отфильтровывают и промьгаают. Затем помещают в обогре ваемую делительную горонку и растворяют в смеси, состоящей из 25 мл толуола и to мл 60%-ной серной кислоты при и «еремеиивании в течение 40 мин. Нижний кислотный слой сливают, а в толуольный раствор добавляют 10 мл 70%-ной серной кислоты. Полученй5 смесь перемешивают в течение 30 мин при 80° С. Нижний слой сли вают, а верхний нейтрализуют 1 г порошка CaeC)j , перемешивают 15 мин, добавляют 0,3 г активированного угля перемешившот еще 30 мин и фильтруют горячий раствор через воронку Вюхнера. Охлазкденнем фильтрата вьщеляют кристаллы химически чистого беназоЛа Я который затем фильтруют и про мьвдают 10 мл толуола. Полученный продукт сушат при 60°С до постоянно гр веса Получают 3,3 г беназола В. .Выход по нитроазокрасителю 78%, температура плавления , светопрооусканйе при длине волны 440 нм 80%, а.при 500 им -94%. При мер 6, Последовательност операций та же, что и в примерах 1-5, Количество загружаемого нитроазокрасителя 5 г, Растворяют в 50 мл водного раствора NaOH концентрацией 2,7-.моль/л. Количество добавляемой двуокиси тиомочевины 4,60 г. Восстановление проводят при 80 С в течение 20 мин. Выход беназола jj сос авляет 3,36 г или 78% от теории. Температура плавления , свето- пропускание при длине волны 400 нм 81%, а при 500 нм - 94%. При м ер 7 (сравнительный). Последовательность операций та же, что и в примерах 1-4. Количество загружаемого нитроазокрасителя 5 г, количество двуокиси тиомочевины 4,2 г (мольное соотношение нитроазо- краситель : двуокись тиомочевины 1;2,0), Восстановление проводят при в течение 10 мин. Выход беназола tj Составляет 2,05 г или 48%. от теории. Чистота полученного продукта не удовлетворяет техническим условиям , П р и м е р 8.(сравнительный). Последовательность операций та же, что и в примерах 1-5. Количество загружаемого нитроазокрасителя 5 г, количество двуокиси тиомочевины 6,5 г (мольное соотношение Нитроазокраситель : двуокись тиомочевины 1:3,1). Восстановление проводят при ИОс в течение 80 мин. Выход беназола И 2,22 г (52% от теории). Чистота полученного продукта не удовлетворяет техническим условиям. Таким образом, использование данного способа позволяет увеличить выход целевого продукта, понизить температуру синтеза бен азола и в среднем на 20-40°С, использовать один восстановитель - двуокись тиомочевины вместо смеси ронгалита и сульфида натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БЕНАЗОЛА П ИЗ КУБОВЫХ ОСТАТКОВ ЕГО ПРОИЗВОДСТВА | 1991 |

|

RU2008310C1 |

| ЛЕЙКОКИСЛОТНЫЙ СПОСОБ КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2057225C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-(2'-ГИДРОКСИ-5'-МЕТИЛФЕНИЛ)-БЕНЗОТРИАЗОЛА | 1993 |

|

RU2076865C1 |

| ДВУХФАЗНЫЙ СПОСОБ СУСПЕНЗИОННОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1993 |

|

RU2049838C1 |

| ОДНОФАЗНЫЙ СПОСОБ СУСПЕНЗИОННОГО КРАШЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2049837C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ТИОБАРБИТУРОВОЙ КИСЛОТЫ | 1997 |

|

RU2161152C2 |

| ЗАМЕЩЕННЫЕ В КОЛЬЦЕ 2-АМИНО-1,2,3,4-ТЕТРАГИДРОНАФТАЛИНЫ ИЛИ 3-АМИНОХРОМАНЫ | 1994 |

|

RU2105756C1 |

| Способ очистки 2-/2-окси-5-метилфенил/бензтриазола | 1979 |

|

SU857130A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-(2'-ГИДРОКСИ-5'-МЕТИЛФЕНИЛ)БЕНЗОТРИАЗОЛА | 1991 |

|

SU1825498A3 |

| Способ получения производных 2-аминоэтанола | 1989 |

|

SU1727531A3 |

СПОСОБ ПОЛУЧЕНИЯ 2- 2 ОКСИ5 -МЕТИЛФЕНИП)-0-ВЕНЗТРИАЗОЛА путем взаимбдействия 2-

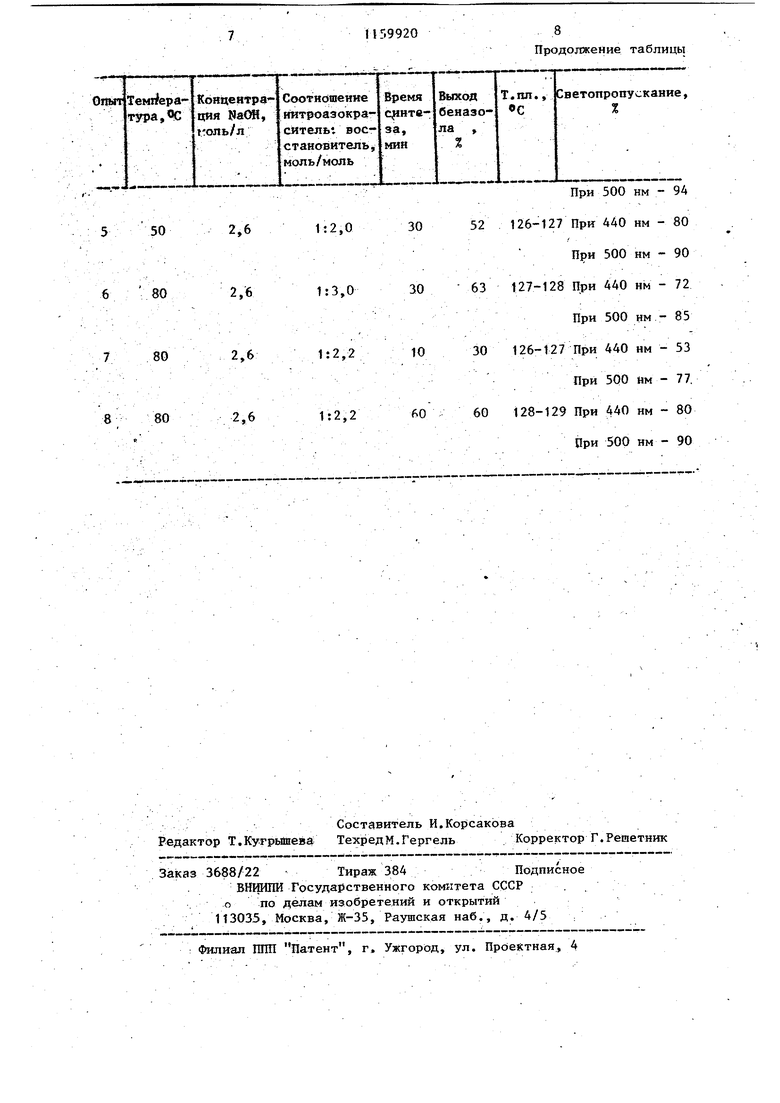

1:2,2 30 72 128-129 При 440 им 1:2,2 . 30 58 128-129 При 440 нм 1:2,2 30 81 129-130 При 440 им При 500 нм 1:2,2 . 30 80 129-130 При 440 им . При 500 нм . При 500 нм 7896 81 85 81 93 82 550 2,6 1:2,0 30 . 6-80 2,6 1:3,0 30 780 2,6 1:2,2 10 880 2,6 1:2,2 вО При 500 нм - 94 52 126-127 При 440 нм - 80 При 500 нм - 90 63 127-128 При 440 им - 72 При 500 нм - 85 30 126-127 При 440 нм - 53 При 500 Нм - 77. 60 128-129 При 440 им - 80 Ори 500 нм - 90

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Захват для предметов цилиндрической формы | 1958 |

|

SU119324A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Отчет, гос | |||

| регистрации 80037524, шифр темы K-60-80/DC, Рубежное, 1981 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ивано-Франковск, 1978. | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Отчет, № гос | |||

| регистрации 80010662, инв | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1985-06-07—Публикация

1983-05-23—Подача