1

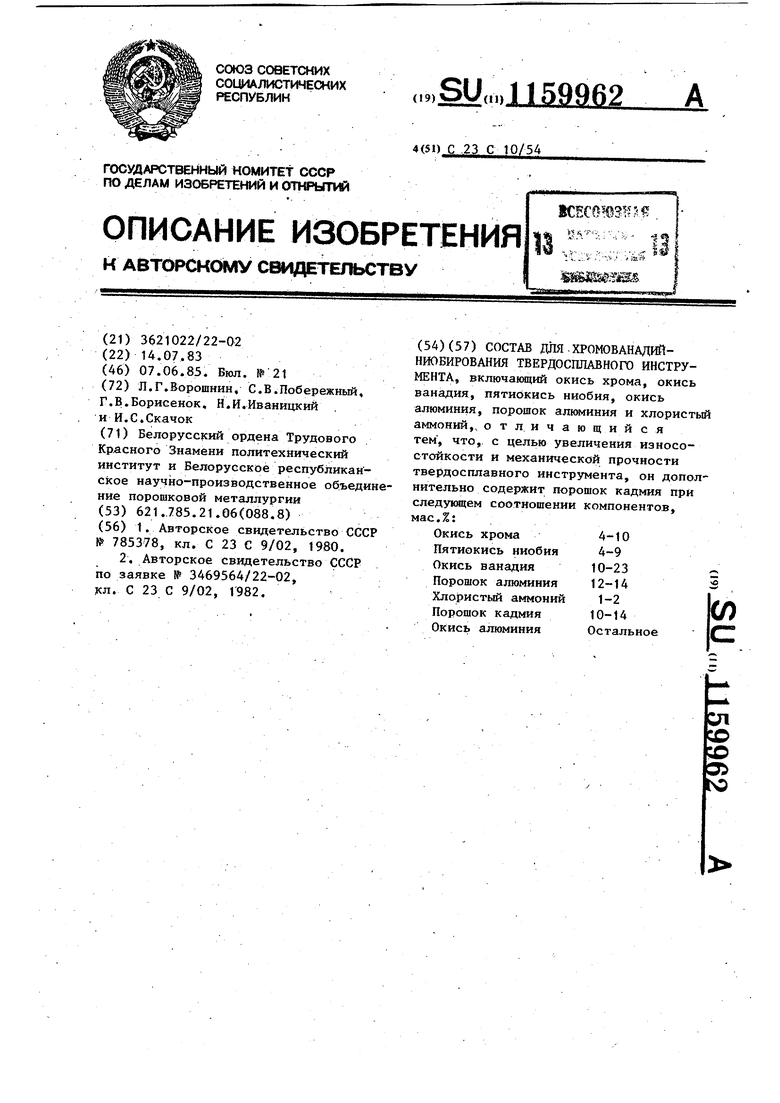

Изобретение относится к металлургии, а именно к химико-термической обработке твердосплавного инструмента, в частности к составам для создания на его поверхности износостойких карбидньк слоев, и может быть использовано в машиностроительной и других отраслях промышленности.

Известен состав l} для комплексного насьщения твердосплавного инструмента, содержащий, мас,% Окись хрома 12-37 Пятиокись ниобия , 12-27 Алюминий (порошок) 18-21 Хлористый аммоний 1-3 Окись алюминия 27-32 Химико-термическую обработку в указанном составе проводят при 950-1100 С 2-4 ч.

Недостатком этого составаявляется сравнительно невысокая износостойкость: формир щихся карбидных слоев, (повьпнение износостойкости составляет 2,8-3,5 раза).

Наиболее близким техническим, решением к изобретению по Технической сущности и достигаемому-эффекту является состав 2 для комплексного насыщения инструмента из сталей и твердых сплавов, содержащий, мас.%: Окись хрома 4, Пятиокись ниобия 4,5-1.1 Окись ванадия 12-26 Порошок алюминия 14-16 Хлористьй аммоний 1-3 Окись алюминия Остальное Процесс диффузионной обработки в известном составе осуществляют при температуре 1000-1100 С 4-6 ч в контейнерах с плавким затвором.

Недостатками известного состава являются высокая температура насыщения, недостаточное повьшение износостойкости инструмента -и сравнительно низкая механическая прочность твердого сплава после химико-термической обработки,

Целью изобретения является увеличение износостойкости и механической прочности твердосплавного, инструмента.

Указанная цель достигается тем, что состав для хромованадийниобирования твердосплавного инструмента, включающий oKkcb хрома, окись ванадия, ПЯТИОКИСЬ ниобия, окись алюминия, порошок алйминия и хлористый аммоний, дополнительно содержит

599622.

порошок кадмия при следующем соотношении компонентов, мас.%:

Окись хрома . 4-10

Пятиокись ниобия 4-9 5 Окись ванадия 10-23

Порошок алюминия 12-14

Хлористый аммоний 1-2

Порошок кадмия 10-14

Окись алюминия Остальное 0 Функциональное назначение каждого компонента является следующим.

Окись хрома, ванадия и ниобия поставщики активных атомов хрома, ванадия и ниобия соответственно, при 5 диффузионном насьпцении.

Порошок алюминия - восстановитель .

Окись алюминия - балластная добавка, служит для предотвращения спекания насьпцающей смеси.

Хлористый аммоний - активатор.

Порошок кадмия вводится в насыщающую CNfecb для создания на поверхности изделия жидкометаллической 5 фазы, которая интенсифицирует процесс диффузионного насьщения и позволяет снизить температуру обработки с 1000 до .

Bbmie верхнего предела (по содерQ жанию кадмия в насьпцающей смеси при температуре обработки ):

10%Cti. 0 +9%Увл.05. +10% VtO--H 4%АС+ Сб+15%cd+40%А д. Qa.

При ToiKOM соотношении компонентов в смеси Происходит оплавление твердосплавных пластин теряется геометрия инструмента из-за того,- что содержание кадмия превьш1ает предельно допустимое.

Ниже нижнего предела (температура насыщения 850 С):

4%Сг 103+4%VB aj.+23%l4n5. +12%А 4. +1 C«+ 47%At Oi.

При таком соотношении компонентов в смеси вообще не происходит насьш е5 ния, так как содержание кадмия в

смеси ниже предельно допустимого и . жидкометаллическая фаза образуется в недостаточном количестве.

Пример. Процесс хромованадий0 ниобирования в предлагаемом составе осуществляют при 850-900 С 4-6 ч в контейнерах с плавким затвором без использования вакуума или защитных атмосфер,

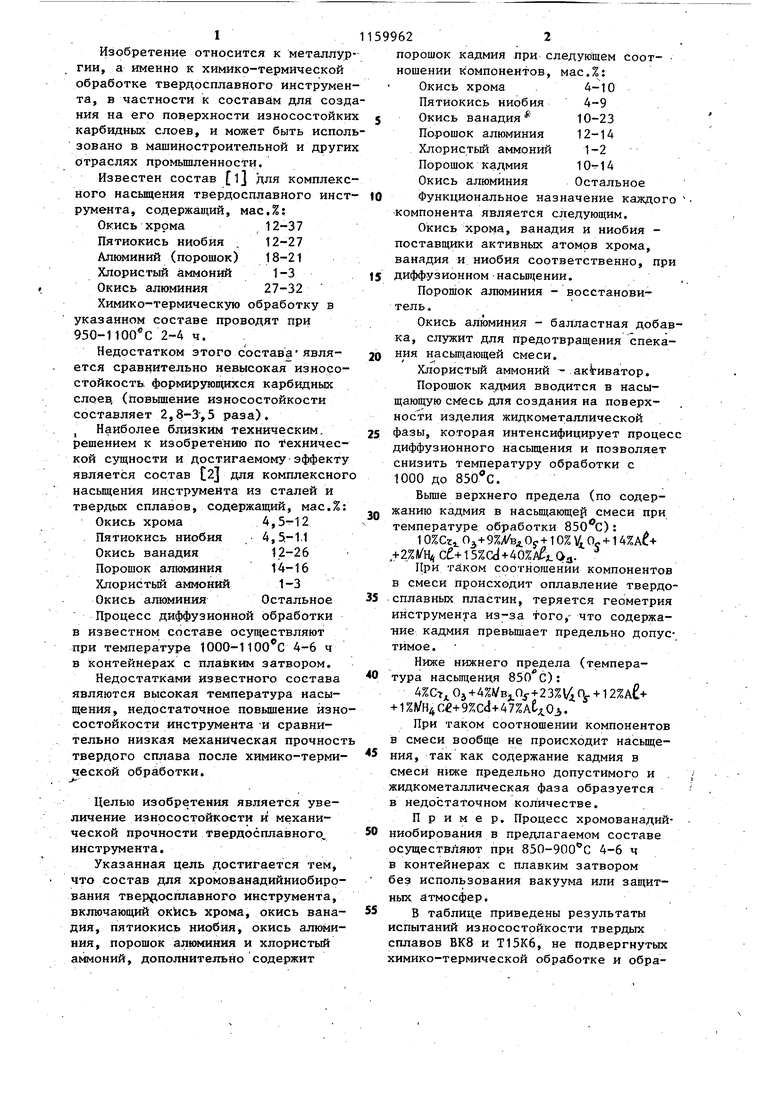

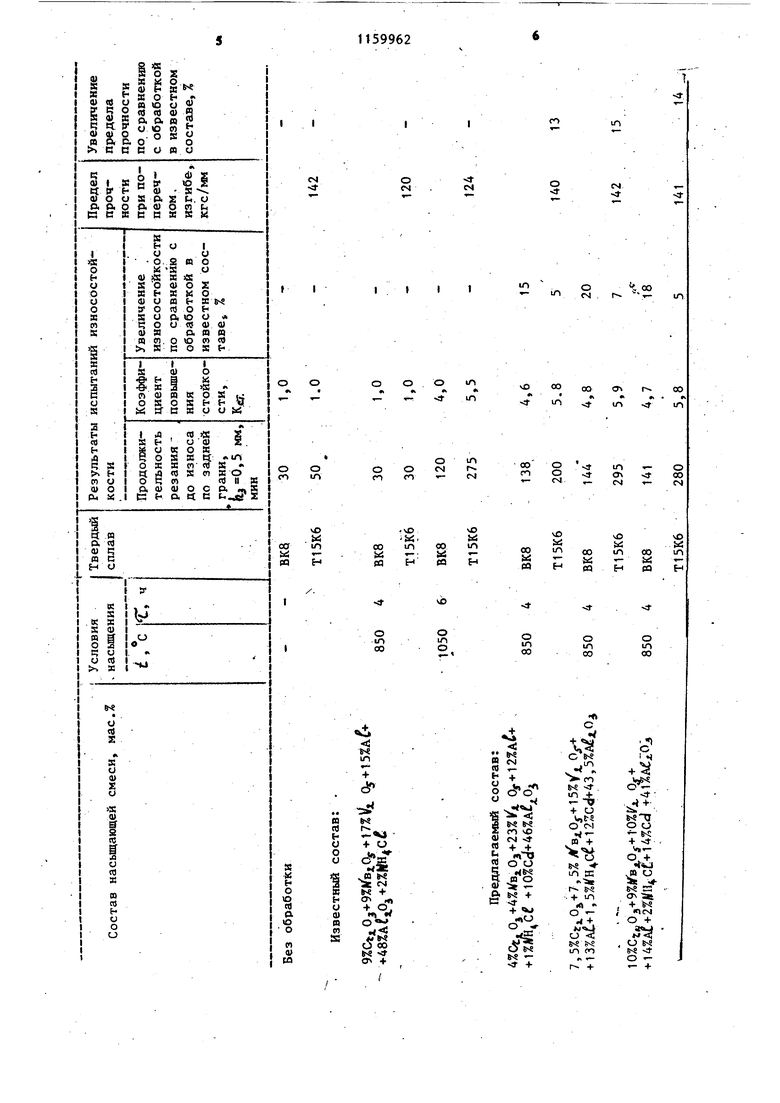

5 в таблице приведены результаты испытаний износостойкости твердых сплавов ВК8 и Т15К6, не подвергнутых химико-термической обработке и обра 3

ботанных в известном и предлагаемом составах, а также предел прочности при поперечном изгибе твердого сплава Т15К6 после химико-термической обработки в известном и предлагаемом составах; Пластины твердого сплава испытьгоают. на износостойкость на токарном станке с бесступенчатым приводом главного движения при резании серого чугуна С418 (сплав ВК8) и стали.40Х (сплав Т15К6). Режим резания: скорость резания 100 м/мин, подача 0,2 мм/об, глубина резания 1,0 мм. Предел Прочности при поперечном изгибе определяют на машине

59962.4

Instron при скорости нагружения 1 мм/мин.

Таким образам, химико-термическая обработка твердосплавного инструмента согласно известному составу при не приводит к повышению изно- . состойкости, в то время как использование предлагазмого состава позволяет снизить температуру насыщения

10 на 150-250 С, повьгсить износостойкость твердосплавного, инструмента на 5-20% по сравнению с обработкой.в известном составе, и .механическую прочность после химико-термической обработки - на 13-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU894017A1 |

| Состав для комплексного насыщения изделий | 1982 |

|

SU1046328A1 |

| Состав для тантализации изделий | 1979 |

|

SU815076A1 |

| Состав для комплексного насыщения твердосплавного инструмента | 1983 |

|

SU1079696A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2044107C1 |

| Состав для комплексного насыщения твердосплавного инструмента | 1979 |

|

SU785378A1 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

| Состав для хромониобирования стальных изделий | 1980 |

|

SU901344A1 |

| Состав для ниобирования твердосплавного инструмента | 1978 |

|

SU726209A1 |

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU933793A1 |

СОСТАВ ДЛЯ.ХРОМОВАНАЛИЙНИОБИРОВАНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА, включающий окись хрома, окись ванадия, пятибкись ниобия, окись алюминия, порошок алюминия и хлористый аммоний,, отличающийся тем, что, с целью увеличения износостойкости и механической прочности твердосплавного инструмента, он дополнительно содержит порошок кадмия при следующем соотношении компонентов, мас.%: Окись хрома 4-10 Пятиокись ниобия 4-9 Окись ванадия 10-23 Порошок алюминия 12-14 « Хлористый аммоний 1-2 (Л Порошок кадмия 10-14 Окись алюминия Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для комплексного насыщения твердосплавного инструмента | 1979 |

|

SU785378A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3469564/22-02, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-07—Публикация

1983-07-14—Подача