Изобретение относится к химико-те мической обра(отке твердосплавного инструмента, в частности к состав.ам для создания на его поверхности изно состойких карбидных споев, и может быть использовано при производстве . твердых сплавов, а также в машиностроительной, приборостроительной, гор нодобывающей и других отраслях промышленности, использующих твердоспла ный инструмент. Известен состав для ниобирования твердосплавного инструмента, содержащий окись ниобия, алюминия, окись алюминия и хлормстый аммоний. Обработку в известном составе проводят при 950-1100°С в течение 1-6 ч в кон тейнерах с плавким затвором. При это на поверхности изделий из твердых сплавов формируется слой, состоящий из карбидов ниобия (NbC и A-NbQC) толщиной мкм. Обработка в известном, составе (Nbnp5 6%, АВ 17, АЕ0., 2%f твердосплавного инструмента из сплава ВК8 позволяет повысить его износостойкость в 2,2,9 раза при обработке сталей и в 4,0-,7 раза при обработке чугуна D1 Недостатки известного состава высокая стоимость и дефицитность применяемых порошков (пятиокись ниобия) относительно небольшое увеличение износостойкости инструмента.Стой- мость 1 т известного состава руб, Цель изобретения - повышение износостойкости твердосплавного инструмента при снижении стоимости его обработки. Поставленная цель достигается путем использования состава для химико-термической обработки, содержащего порошок алюминия, окись алюминия и хлористый аммоний, в который дополнительно вводят пятиокись ванадия и окись титана при следующем содержании компонентов, мае. %: Пятиокись ванадия Т2-37 Окись титана12-37

Алюминий (порошок) 18-21 Окись алюминия27-32

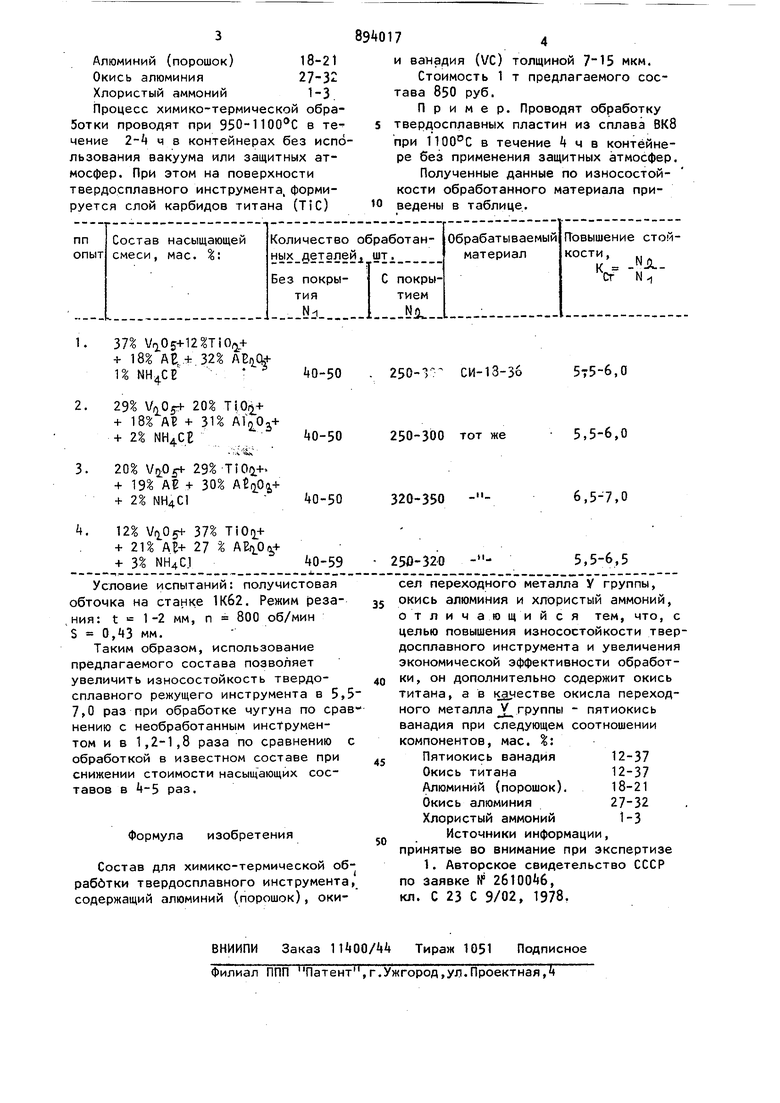

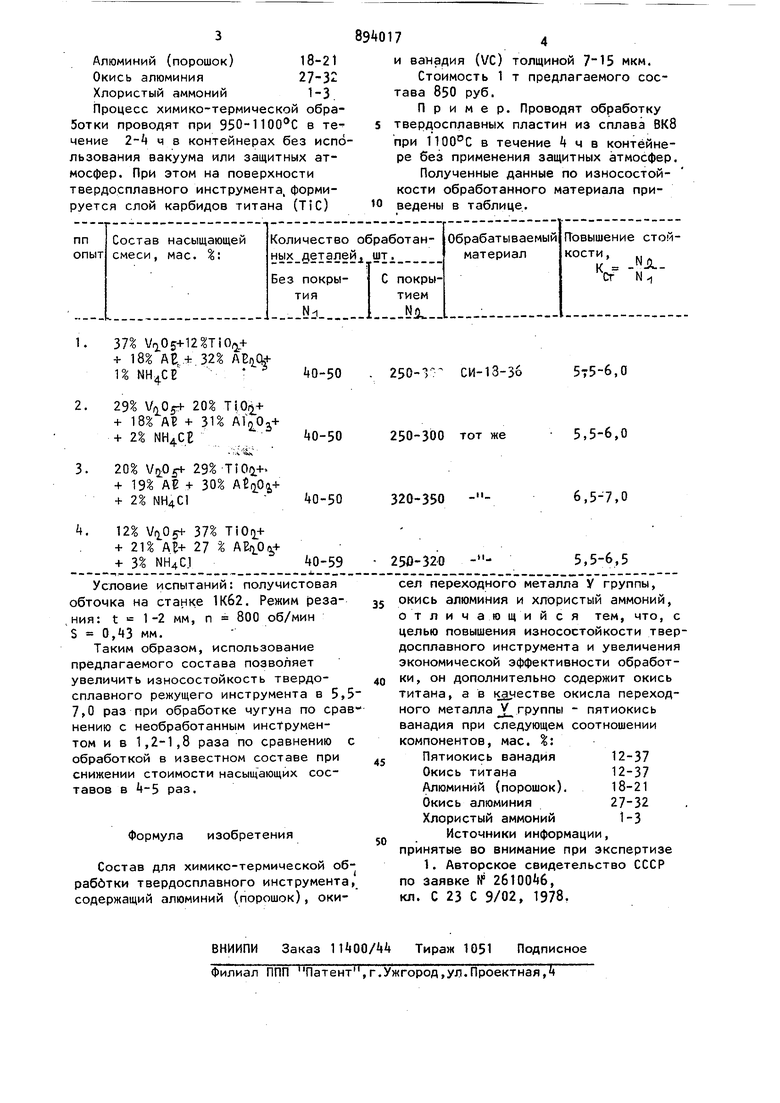

Хлористый аммоний 1-3 Процесс химико-термической обработки проводят при 950-1100 С в течение 2- ч в контейнерах без испо льзования вакуума или защитных атмосфер. При этом на поверхности твердосплавного инструмента, формируется слой карбидов титана (TiC)

и ванадия (VC)

толщиной мкм. Стоимость 1 т предлагаемого состава 850 руб. Пример

Проводят обработку твердосплавных пластин из сплава ВК8

при 1100°С в течение ч в контейнере без применения защитных атмосфер. Полученные данные по износостойкости обработанного материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для комплексного насыщения твердосплавного инструмента | 1979 |

|

SU785378A1 |

| Состав для хромованадийниобирования твердосплавного инструмента | 1983 |

|

SU1159962A1 |

| Состав для комплексной химикотермической обработки твердосплавного инструмента | 1978 |

|

SU779435A1 |

| Состав для комплексного насыщения твердосплавного инструмента | 1983 |

|

SU1079696A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2044107C1 |

| Состав для тантализации изделий | 1979 |

|

SU815076A1 |

| Состав для ниобирования твердосплавного инструмента | 1978 |

|

SU726209A1 |

| Состав для комплексного насыщения изделий | 1982 |

|

SU1046328A1 |

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU933793A1 |

| Состав для комплексного насыщения режущего твердосплавного иструмента | 1989 |

|

SU1617053A1 |

Авторы

Даты

1981-12-30—Публикация

1980-05-23—Подача