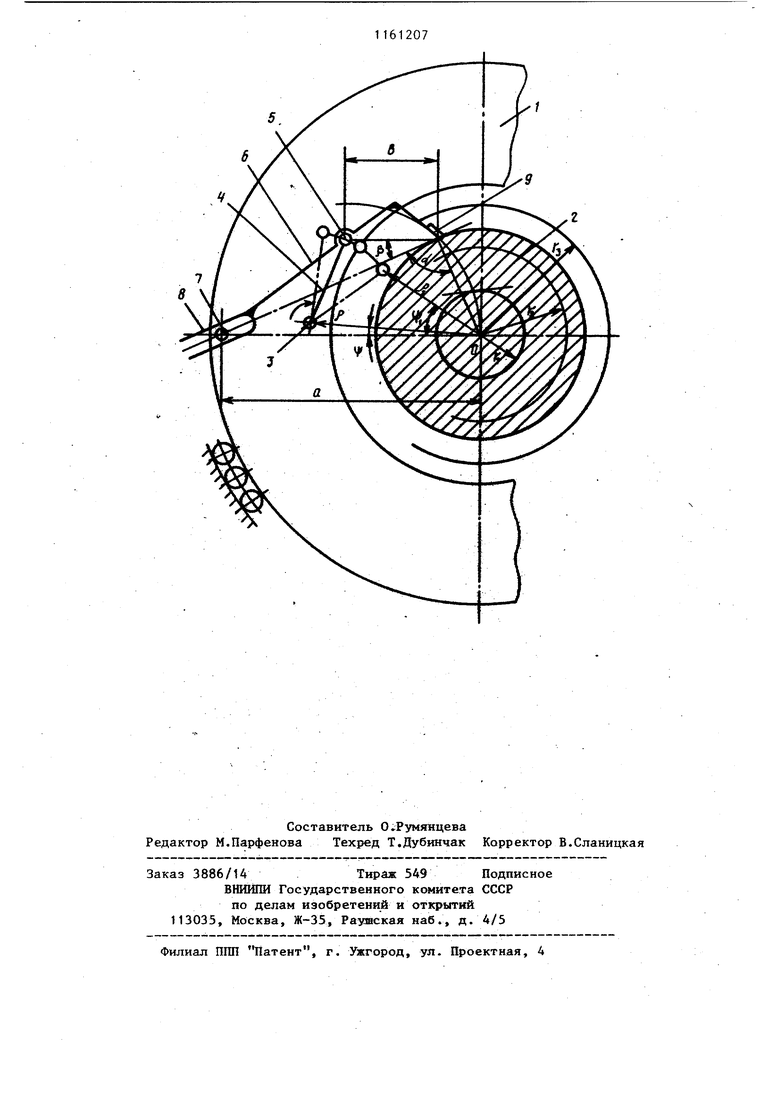

Изобретение предназначено для очистки поверхности круглого проката от окалины.и может быть исполь зовано на участках отделки проката металлургических предприятий. Цель изобретения - повышение качества очистки за счет стабилизации положения режущих элементов относительно обрабатываемой поверхности при изменении радиуса проката. На черетеже показана кинематическая схема устройства. Устройство состоит из полого рот ра 1, установленного соосно заготов ке 2. В роторе установлены приводны валы 3, на которых закреплены криво шипы 4, связанные шарнирами 5 с дер жавками 6. В роторе установлены так же пальцы 7, взаимодействующие с направляющими 8, выполненными в дер жавках 6. На другом конце державок закреплены режущие элементы (скребки }9. Устройство работает следующим образом. Ротор 1 совершает вращательное дв жение, заготовка 2 - поступательное При повороте валов 3 с кривошипами 4 скребки 9 поджимаются к поверхности заготовки и происходит процесс зaчкc кн.При изменении диаметра заготовки угловая ориентация перёдйих граней скребков к поверхности заготовки не меняется.В трех точках интервала изменения диаметра заготовки (по краям и в середине) траектория режущей кро ки совпадает с точками кривой по уравнению ((cos4 + ct oi.sin4) . В остальных точках расхождение нез-. начительно. Так, при изменении диаметра от 30 до 100 мм изменение угла О-не превысит l . По сравнению с известнь ми устройствами преимущество изобретения состоит в возможности повьшения качества очистки за счет стабилизации углового положения передней грани скребка относительно очищаемой поверхности. Например, при переходе с круга 80 мм на мм при работе на установке-прототипе имеет место изменение угла наклона передней грани скребка и поверхности проката. При этом режущая кромка не касается поверхности проката до тех пор, пока не произойдет приработка задней грани скребка к поверхности проката. Для этого необходимо пропустить через установку порядка 50 м проката, причем качество ©чистки этого проката не соответствует необходимым требованиям, так как вместо отслоения окалины происходит ее вдавливание в металл. При этих же условия: в предлагаемом устройстве приработка задних граней скребков происходит на длине очищаемого проката всего 0,5 м. Приработке подвергается лишь основа скребка, вьтолненная из мягкой стали. Поскольку толпщна твердосплавной пластины не превышает 2-3 мм, ее задняя грань практически сразу же занимает требуемое положение,т.е. примыкает к ;поверхности ; проката, что гарантирует качественную очистку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки наружной поверхности цилиндрической детали | 1987 |

|

SU1447461A1 |

| Устройство для срезания кустарника | 1989 |

|

SU1690613A1 |

| Устройство для сборки под индукционную пайку резцов из державок и режущих кернов | 1987 |

|

SU1489957A1 |

| Инструментальный магазин | 1986 |

|

SU1351737A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОЙ ОБРЕЗКИ КУСТАРНИКОВ | 2011 |

|

RU2523834C2 |

| Устройство для очистки изделий из листового проката | 1972 |

|

SU474374A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| УСТРОЙСТВО для ПАЙКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН С ДЕРЖАВКАМИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1971 |

|

SU311714A1 |

| Отрезное устройство | 1987 |

|

SU1585097A1 |

| Устройство для ломки круглого проката | 1978 |

|

SU774831A1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ КРУГЛОГО ПРОКАТА, содержащее соосный с осью транспортировки ротор, установленные в роторе параллельно его оси приводные валы, связанные посредством державок срежущими элементами, отличающееся тем, что, с целью по-вышения качества очистки за счет стабилизации положения режущих элементов относительно, обрабатываемой поверхности при изменении радиуса проката, ротор снабжен пальцами, каждый из которых взаимодействует с направляющей, выполненной в державке и ориентированной по линии,соединяющей режущую кромку с центром пальца, при этом устройство снабжено установленными СЛ на приводных валах кривошипами, шарнирно связаннь1ми с державками.

| Механизация и автоматизация адъюстажньк участков прокатных цехов | |||

| Доклады международного симпозиума металлургов | |||

| Лейпциг, 1966 | |||

| Металлургия, 1970, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Авторское свидетельство СССР № 770592, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-15—Публикация

1984-01-06—Подача