9Ь

:п

4

:о Изобретение относится к спиртово промьппленности, в частности к способам очистки спирта-сырца. По основному авт.св. № 55617Д из вестен способ очистки спирта-сырца, путем эпюрации его при различном давлении в верхней и нижней зонах, поддерживая его соответственно равным 2940-3920 и 29400-39200 Па при температуре в выварной камере этой колонны 92-93 С с подачей зпк рата на верхнюю тарелку колонны, многоступенчатого дефлегмирования примесей для их концентрирования, ректификации под давлением с отборо ректификованного спирта с верхних тарелок ректификационной колонны, преимущественно 18-20-ой, и окончательной очистки l. Недостатком известного способа является то, что спирт содержит до О,1 вес.% метанола, т.е. качество го тового продукта низко, теплоэнергоз раты велики. Цель изобретения - улучшение качества готового продукта путем сниж ния в нем метанола и снижение тепло энергозатрат. Поставленная цель достигается тем, что согласно способу очистки спирта-сырца в процессе ректификаци из конденсатора ректификационной колонны отбирают 5-10% спирта от об щего погона, подвергают его дополни тельной пастеризации в деметанольной колонне с отбором метанольной фракции и рециркулируют освобожденный от метанольной фракции спирт в ректификационную колонну с последующей ректификацией смеси пастеризованного и непастеризованного спирта. Пpeдлarae вJIй способ осуществляют следующим образом. Исходный спирт-сыреД, полученный из виноградных выжимок, подогревают теплом лютерной воды до 60-70 С, смешивают с лютерной водой и разбав ляют последней до концентрации этанола в спирте-сырце 35-40 об.% и подают на эпюрацию в эпюрадионную колонну на верхнюю тарелку. Процесс эпюрации спирта-сырца осуществляют при следующих параметрах: давление в нижней части эпюрационной колонны 2940-3920 Па, температура в выварно камере эпюрационной колонны 92-93С давление в верхней части эпюрационной колонны 29400-39200 Па. Выделенные в процессе эпюрации спиртасырца головные примеси подают на многоступенчатое дефлегмирование, в результате которого происходит их концентрирование . Сконцентрированные примеси в три последние ступени дефлегмации подают в конденсатор для конденсации, откуда в виде эфироальдегидной фракции крепостью 92-94 об.% в количестве 2-3% от исходного спирта выводят из процесса и направляют в сборник эфироальдегиднометанольной фракдии.Эпюрацию спирта-сырца Производят при расходе пара до 30 кг на 1 дал спирта в пересчете на безводньш, т.е. расходе пара, близком к абсолютной эпюрации. Данный расход пара обеспечивается за счет большой величины перепада давления между нижней и верхней зонами эпюрйционной колонны вследствие многоступенчатого дросселирования спиртового пара и его конденсации охлаждающей водой. Вываренный от основной части головных примесей и метанола спиртсырец в виде эпюрата крепостью 20-25 об.% подают на ректификацию на 16-ю тарелку ректификационной колонны (тарелку питания). Ректификацию осуществляют прибавлении в ректификационной колонне 22740-44500 Па, температуре в нижней части колонны (выварной камере) 104-105°С и на тарелке питания 86-88С. В процессе ректификации спирт одновременно подвергается интенсивной пастеризации от головных примесей и метанола, осуществляемой за счет наличия над зоной отбора ректификованного спирта 18-ти тарелок. При этом отбирают 5-10% от общего потока частично пастеризованного спирта из конденсатора ректификационной колонны, подвергают его дополнительной пастеризации в деметанольной колонне путем ввода на 17-ю тарелку питания при температуре, в выварной камере 103-104°С, над верхней тарелкой - 78-79°С. Из конденсатора колонны непрерывно отбирают метанольную фракцию, которую в количестве 0,8% выводят в эфироальдегидную фракцию. Освобожденный от метанольной фракции спирт выводят с 8-й (считая сверху) тарелки этой колонны и возвращают на 16-ю (считая снизу) тарелку пифания ректификационной колоннь, осуществляя 3 ректификацию смеси непастеризованно го и пастеризованного спирта. Основной спирт в количестве 2000 дал/сут. отбирают из зоны отбо ра спирта ректификационной колонны. Содержание метанола в готовом продукте 0,05 об.%, расход пара на процесс ректификации - 65 кг на 1 дал спирта. Пример 1. Исходный спиртсырец подавали в промышленную браго ректификационную установку производительностью 2000 дал/сут, состоящую из эпюрационной, ректификационной и деметанольной колонн. Спирт подогревали теплом лютерной воды до 65°С, разбавляли последней до концентрации этанола 40 об.% и подавали на эпюрацию, которую осуществляли при температуре в выварной камере эпюрационной колонны 93°С, при этом давление в верхней и нижней частях колонны поддерживают соответственно равным 294 и 2940 Па. Выделенные в процессе эпюрации спирта-сырца головные примеси подав ли на многоступенчатое дефлегмирование, в результате которого происходит их концентрирование. Сконцентрированные примеси в три последние сту пени дефлегмации переходят в конденсатор, откуда в виде эфиро-альдегидной фракции крепостью 94 об.% в количестве 3% ьт исходного спирта выво дили из цикла процесса и направляли в сборник эфироальдегидной фракции. Эпюрацию спирта-сырца производили при расходе пара 30 кг на 1 дал спирта. Вываренный от основной части головных примесей и метанола спирт-сырец в виде эпюрата крепостью 25 об.% подавали на ректификацию на 16-ю тарелку ректификационной колонны. В процессе ректификации спирт одновременно подвергали пастеризации от головных примесей и метанола, при этом отбирали 5% частично пастеризов-анного спирта крепостью 94 об.% из конденсатора ректификационной колонны, подвергали его дополнитель ной пастеризации путем ввода на 17-ю тарелку питания деметанольной колонны при температуре в выварной камере 103°Cj под верхней тарелкой . Из конденсатора колонны непрерывн отбирзтти метанольную фракцию, котору 434 в количестве 0,8% выводили из системы в эфироальдегидн то фракцию. Этиловый спирт, выделенный в деметанольной колонне, вьшодили с 8-й (считая сверху) тарелки этой колонны и возвращали на 16-ю (считая снизу)-тарелку питания ректификационной колонны, осуществляя ректификацию смеси исходного и пастеризованного спирта. Основной спирт в количестве 2000 дал/сут отбирали из зоны отбора спирта ректификационной колонны. Содержание метанола в готовом продукте 0,05 об.%, расход пара на процесс ректификации 65 кг на 1 дал спирта. Пример 2. Исходный спиртсырец подавали в промышленную брагоректификационную установку, производительностью 2000 дал/сут. Спирт подогревали теплом лютерной воды до 68°С, разбавляли последней до концентрации этанола 40 об.% и подавали на эпюрацию. Эпюрацию осуществляли при температуре в выварной камере эпюрационной колонны 90°С и давлении в верхней и нижней частях соответственно .3920 и 39200 Па. Выделенные в процессе эпюрации спирта-сырца головные примеси подавали на многоступенчатое дефлегмированив, в результате которого происходит их концентрирование. Сконцентрированные примеси в три последние ступени дефлегмации переходят в конденсатор, откуда в виде эфироальдегидной фракции крепостью 94 об.% в , количестве 3% от исходного спирта выводили из цикла процесса и направляли в сборник эфироальдегидной фракции. Зпюрацию спирта-сырца производили при расходе пара 30 кг на 1 дал спирта. Вьшаренный из основной части головных примесей и метанола спирт-сырец в виде эпюрата крепостью 25 об.% подавали на ректификацию на 16-ю тарелку ректификационной колонны. В процессе ректификации спирт одновременно подвергается пастеризации от головных примесей и метанола, при этом отбирали 10% частично пастеризованного спирта крепостью 94 об.% и подвергали его дополнительной пастеризации путем ввода на 17-ю

тарелку питания деметанольной колонны при температуре в вьшарной камере

, под верхней тарелкой .

Из конденсатора колонны непрерывн отбирали метанольную фракцию, которую в .количестве 0,8% выводили из системы в эфироальдегидную фракцию. Этиловый спирт, выделенный в деметанольной колонне, вьшодили с 8-й (считая сверху) тарелки этой колонны и возвращали на 16-ю (считая снизу) тарелку питания ректификационной колонны, осуществляя ректификацию смеси исходного и пастеризованного спирта. Основной спирт в количестве 2000 дал/сут отбирали из зоны отбора спирта ректификационной колонны. Содержание метанола в готовом продукте 0,04 об.%, расход пара на процесс очистки 70 кг на 1 дал спирта.

Пример 3. Исходньй спиртсырец подавали в промьполенную брагоректификационную установку производительностью 2000 дал/сут. Спирт подогревали теплом лютерной воды до , разбавляли последней до концентрации этанола 40 об.% и подавали на эпюрацию.

Эпюрацию осуществляли при температуре в выварной камере эшорационной колонны 90 С и давлении в верхней и нижней ее частях 2940 и 29400 Па.

Выделенные в процессе эпюрации спирта-сырца головные примеси пода вали на многоступенчатое дефлегмирование, в результате которого происходит их концентрирование. Сконцентрированные примеси в три последние ступени дефлегмации переходят в конденсатор, откуда в виде эфироальдегидной фракции крепостью 94 об.% в количестве 3% от исходного спирта выводили из цикла процесса и направляли в сборник эфироальдегидной фракции.

Эгнорацию спирта-сырца производили при расходе пара 30 кг на t дал спирта. Вьшаренный от основной части головных примесей и метанола спирт-сырец в виде эпюрата крепостью 25 об.% подавали на ректификацию на 16-ю тарелку ректификационной колонны.

В процессе ректификации спирт одновременно подвергается пастеризации от головных примесей и метанола, при этом отбирали 8% частично пастеризованного спирта крепостью 94 об.%, подвергали его дополнительной пастеризации путем ввода на 17-ю

тарелку питания деметанольной колонны при температуре в выварной камере 103°С, под верхней тарелкой 78°С. Из конденсатора колонны непрерывно отбирали метанольную фракцию,

которую в количестве 0,8% выводили из системы в эфироальдегидную фракцию. Этиловый спирт, выделенный в деметанольной колонне, выводили с 8-й- (считая сверху) тарелки этой

колонны и возвращали на 16-ю (считая снизу) тарелку питания ректификационной колонны, осуществляя ректификацию смеси исходного и пастеризованного спирта.

Основной спирт в количестве

2000 дал/сут отбирали из зоны отбора спирта ректификационной колонны.

Содержание метанола в готовом продукте 0,06 об.%, расход пара на

процесс ректификации. 68 кг на 1 дал спирта.

Пример 4. Исходный спиртсырец подавали в промышленную брагоректификационную установку, производительностью 2000 дал/сут.

Спирт подогревали теплом лютерной воды до 65°С, разбавляли последней до концентрации этанола 40 об.% и подавали на эпюрацию.

Эпюрацию осуществляли при температуре в выварной камере эпюрационной колонны и при давлении в верх.ней и нижней ее частях соответственно 3920 и 39200 Па.

Выделенные в процессе эпюрации спирта-сырца головные примеси поступали на многоступенча.тое дефлегмирование., в результате которого происходит их концентрирование. Сконцентрированные примеси в три последние ступени дефлегмации переходят в конденсатор ,откуда в виде эфироальдегидной фракции крепостью 94 об.%

в количестве 3% от исходного спирта выводили из цикла процесса и нап.равляли в сборник эфироальдегидной фракции.

Эгаорацию спирта-сырца производили при расходе пара 30 кг на 1 дал спирта. Вьюаренный от основной части головных примесей и метанола спиртсырец в виде эпюрата крепостью 25 об.%

7

подавали на ректификацию на 16-ю тарелку ректификационной колонны.

В процессе ректификации спирт одновременно подвергали пастеризации от головных примесей и метанола, при этом отбирали 4 об.% частично пастеризованного спирта крепостью 94 o6,%j подвергали его дополнительной пастеризации путем ввода на 17-ю тарелку питания деметанольной колонны при температуре в выварной камере , под верхней тарелкой 70С.

Из конденсатора колонны непрерывно отбирали метан-ольную фракцию, которую в количестве 0,8% выводили из системы в эфироальдегидную фракцию.

Этиловый спирт, выделенный в деметанольной колонне, выводили с 8-й (считая сверху) тарелки этой-колонны и возвращали на 16-ю (считая снизу) тарелку питания ректификационной колонны, осуществляя ректификацию смеси исходного и пастеризованного спирта.

Основной спирт в количестве 2000 дал/сут отбирали из зоны отбора спирта ректификационной колонны.

Содержание метанола в готовом продукте 0,12 об.%, расход пара на процесс ректификации.72 кг на 1 дал спирта.

Пример 5. Исходный спиртсырец подавали в промьшленную брагоректификационную установку, производительностью 2000 дал/сут.

Спирт подогревали теплом лютерной воды до 60°С, разбавляли последней до -концентрации этанола 40 об.% и подавали на эпюрацию.

Эпюрацию осуществляли при температуре в выварной камере эпюрационной колонны 90°С и давлении согласно примеру 1.

Выделенные в процессе эпюрации спирта-сырца головные примеси подавали на многоступенчатое дефлегмирование, в результате которого происходит их концентрирование. Сконцентрированные примеси в три последние ступени дефлегмации переходят в конденсатор, откуда в виде эфироальдегидной фракции крепостью 94 об.% в количестве 3% от исходного спирта выводили из цикла процесса инаправля615438 .

ли в сборник эфироальдегидной фракЦИИ.

Эпюрацию спирта-сырца производили при расходе пара 30 кг на1 дал 5 спирта. Вываренный от основной части голодных примесей и метанола спирт-сырец в виде эпюрата крепостью 25 об.% подавали на эпюрацию на 16-ю тарелку ректификационной 16 колонны.

в процессе ректификации спирт одновременно подвергали пастеризации от головных примесей и метанола, при этом отбирали 11 об,% IS частично пастеризованного спирта крепостью 94 об.%, подвергали его дополнительной пастеризации путем ввода на 17-ю тарелку питания деметанольной колонны при температуре 20 в вьшарной камере 103°С, под верхней тарелкой 78С.

Из конденсатора колонны непрерывно отбирали метанольную фракцию, которую в количестве 0,8% вьшодили 5 из системы в эфироальдегидную фракцию. Этиловый спирт, выделенный в деметанольной колонне, выводили с 8-й (считая сверху) тарелки этой колонны и возвращали на 16-ю (считая снизу) тарелку питания ректификационной колонны, осуществляя . ректификацию смеси исходного и пастеризованного спирта.

Основной спирт в количестве 2000 дал/сут отбирали из зоны отбора спирта ректификационной колонны.

Содержание метанола в готовом продукте 0,15 об.%, расход пара на процесс ректификации 75 кг на 1 дал

спирта.

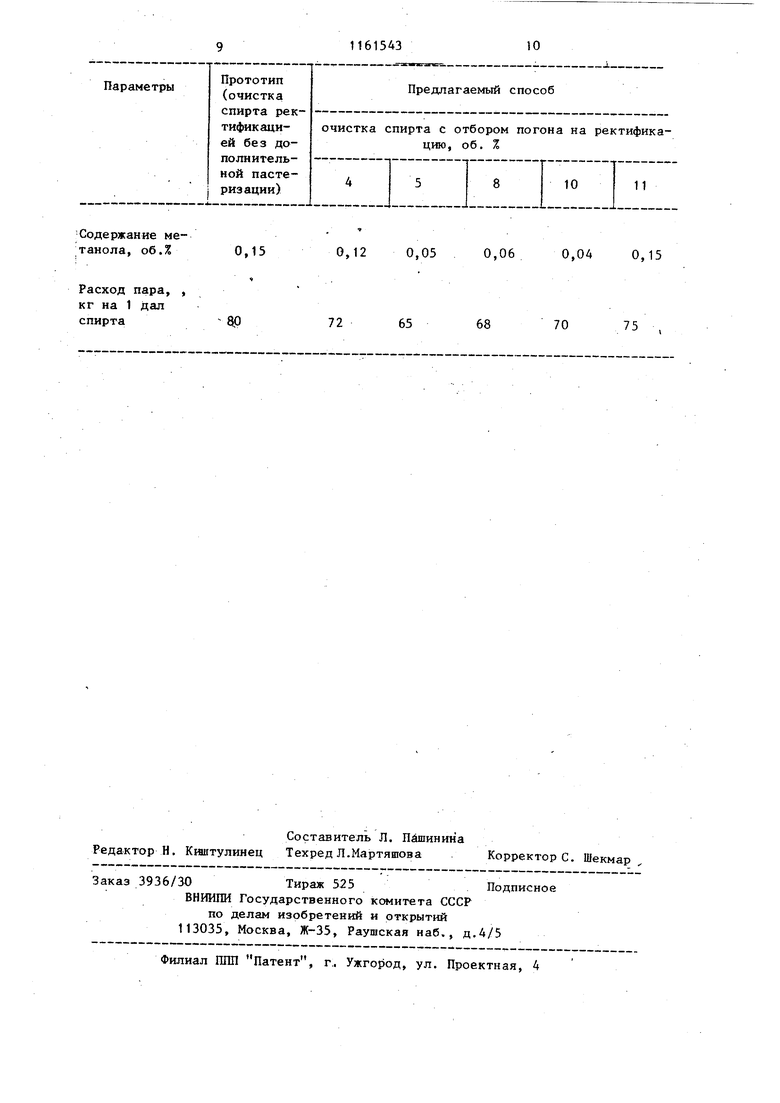

В таблице приведены сравнительные данные основных параметров предлагаемого способа и прототипа.

Как видно из приведенной таблицы,

только при отборе спирта в количествах 5-10 об.% обеспечивается снижение метанола и сокращение тёплоэнергозатрат. При отборе спирта в количествах, выходящих за эти пределы,

iсодержание метанола возрастает и расход пара увеличивается.

Предлагаемый способ позволяет улучшить качество готового продукта путем снижения в нем метанола с 0,15

до 0,04-0,06 об.% и снизить теплоэнергозатратъ с 80 до 65-70 кг на 1 дал спирта.

Содержание ме0,12 0,05 танола, об.7, 0,15

,

80

72

0,06 0,04 0,15

68

70

75

65

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки спирта-сырца | 1975 |

|

SU556174A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2005 |

|

RU2268303C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2007 |

|

RU2366711C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ЭТИЛОВОГО СПИРТА | 1999 |

|

RU2166541C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2007 |

|

RU2341559C1 |

| Способ получения ректификованного спирта из головной фракции | 1984 |

|

SU1193159A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО | 2000 |

|

RU2187353C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 1996 |

|

RU2092219C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 1998 |

|

RU2136758C1 |

СПОСОБ ОЧИСТКИ СПИРТА-СЫРЦА по авт. св. № 556174, отличающийся тем, что, с целью улучшения качества готового продукта путём снижения в нем метанола и снижения теплоэнергозатрат, в процессе ректификации из конденсатора ректификационной колонны отбирают 5-10% спирта от общего погона, подвергают его Дополнительной пастеризации в деметанольной колонне с отбором метанольной фракции и рециркулируют освобожденный от метанольной фракции спирт в ректификационную колонну с последующей ректификацией смеси пастеризованного и непастеризованного спирта.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки спирта-сырца | 1975 |

|

SU556174A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1985-06-15—Публикация

1983-08-09—Подача