сд

00 СХ) J Изобретение относится к металлур гии, а именно к термической обработ ке металлов и сплавов, в частности к диффузионному борированию, и може быть использовано в машиностроитель ной, энергетической, хгмической и других отраслях промьшшенности для повышения эксплуатационной стойкост деталей машин, инструмента и технологической оснастки. Известен состав для борирования содержащий 98,4% В4С и 1,6% AlFj tj Недостатком известного состава для борирования является его низкая насыщающая способность. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является состав для борироваиия, содержащий, мас.%: Карбид бора 42-50 Окись алюминия 42-50 Сернокисльй аммоний-никель2-4Тетрафторборат калия4-6 Недостатками известного состава являются высокая, температура процес са обработки и недостаточная, насыщающая способность при снижении температуры обработки до 850°С. Цель изобретения - повышение насьщающей способности состава. Поставленная цель достигается iTeM, что состав для диффузионного борирования стальньпс изделий, со882держащий карбид бора, окись алюминия и Тетрафторборат калия, дополни- тельно содержич нитрид бора и роданистый аммоний при следующем соотношении компонентов, мас.%: Карбид бора45-55 Тетрафторборат калия4-6 Нитрид бора10-15 Роданистый аммоний 2-4 Окись алюминия Остальное Карбид бора и нитрид бора являются поставщиками бора, роданистый аммоний и Тетрафторборат калия - активаторы процесса, создающие в насыщающей среде активную газовую фазу, позволяющие снизить температуру ХТО. Окись алюминия предотвращает спекание смеси и налипание ее на поверхность изделий. Борирование стальных изделий в предлагаемой порошковой смеси осуществляют в контейнерах с плавким затвором при 840 850°С в течение б ч. Результаты борирования представлены в таблице. Как видно из данных таблицы, толщина диффузионного слоя после обработки стальных изделий в предлагае-. мом составе при 840-С50°С в 2-3 раза бйлЬше по сравнению с известным, а износостойкость образцов, обработанных в предлагаемом составе, повысршась в 2,5-3 раза по сравнению с образцами, обработанныьш в известном составе для борирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1992 |

|

RU2012692C1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190688C1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1349326A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

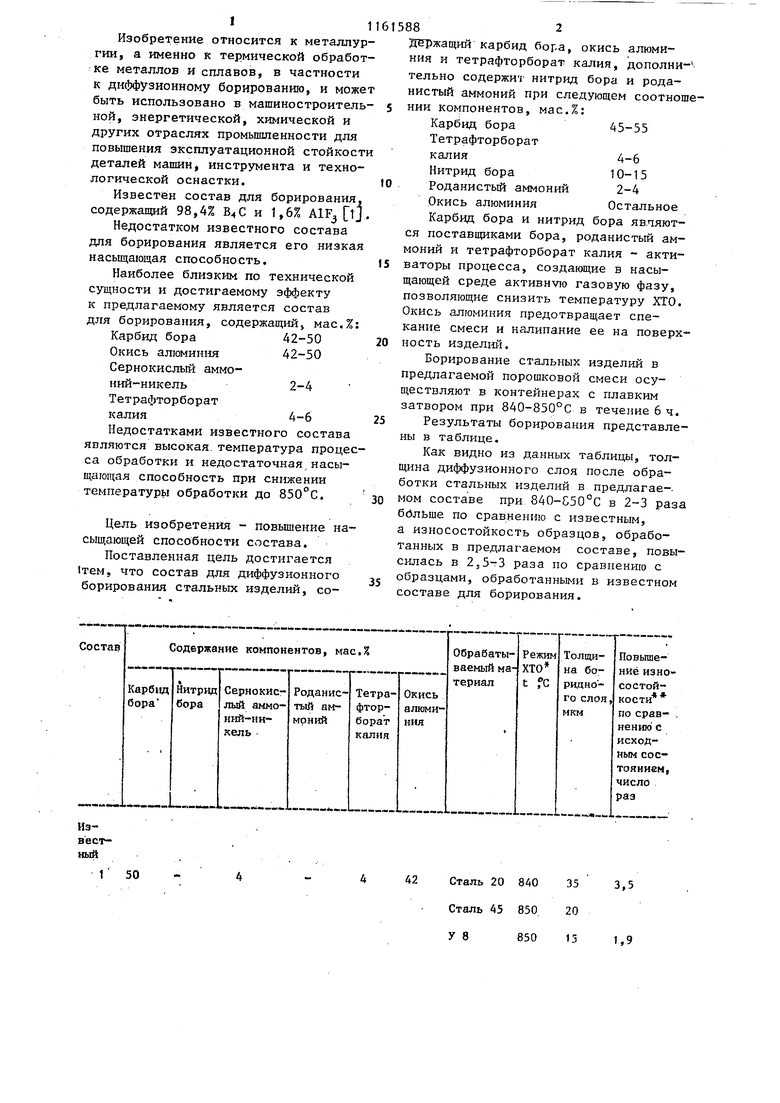

Известный

1 50

42 Сталь 20 ЗАО 35

3,5 Сталь 45 850 20

850

У 8

13

1,9

Предлагаемый

2 А5

10

3 50

12

4 55

15

У равно 6 ч

Испытания износостойкости образцов проводят на машине типа Шкода-Саввина в условиях сухого трения скольжения при Р 2,1 кгс, h «750 об/мин, Г« 30 мин, контртело - диск из Т15К6 диаметром 63,25 мм, толциной 2,5 мм. Износ оценивают по объему вытертой лунки.

Продолжение таблицы

Авторы

Даты

1985-06-15—Публикация

1983-12-30—Подача