о

00

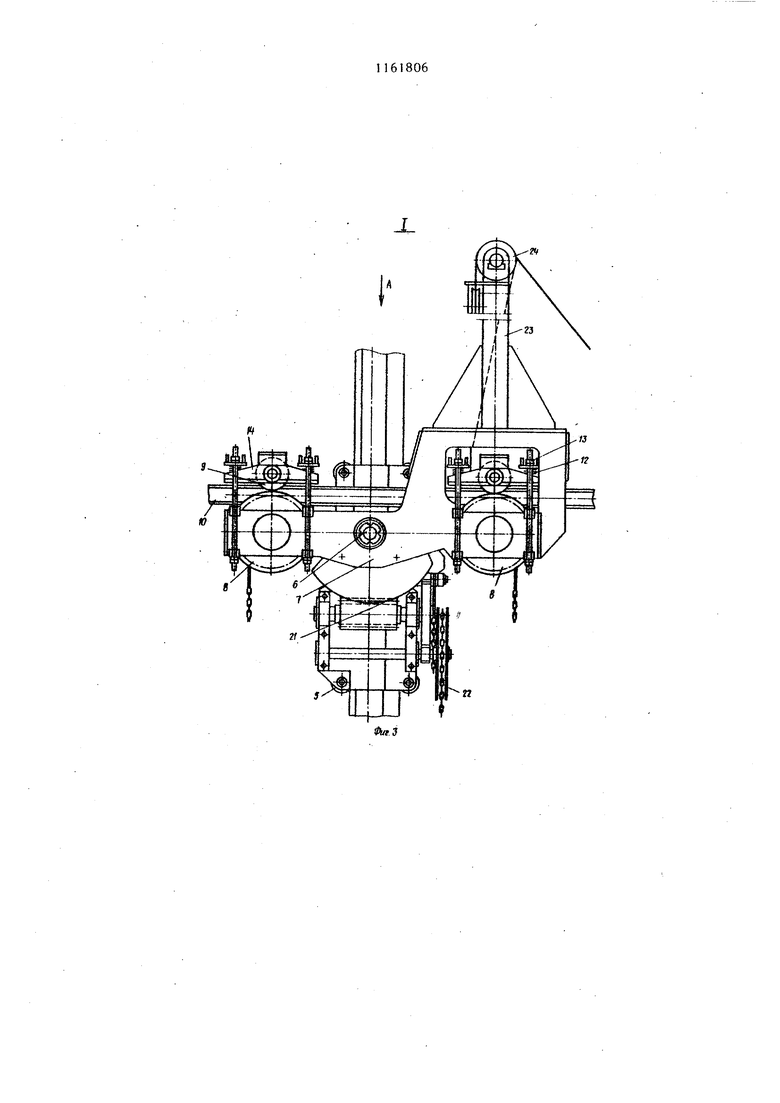

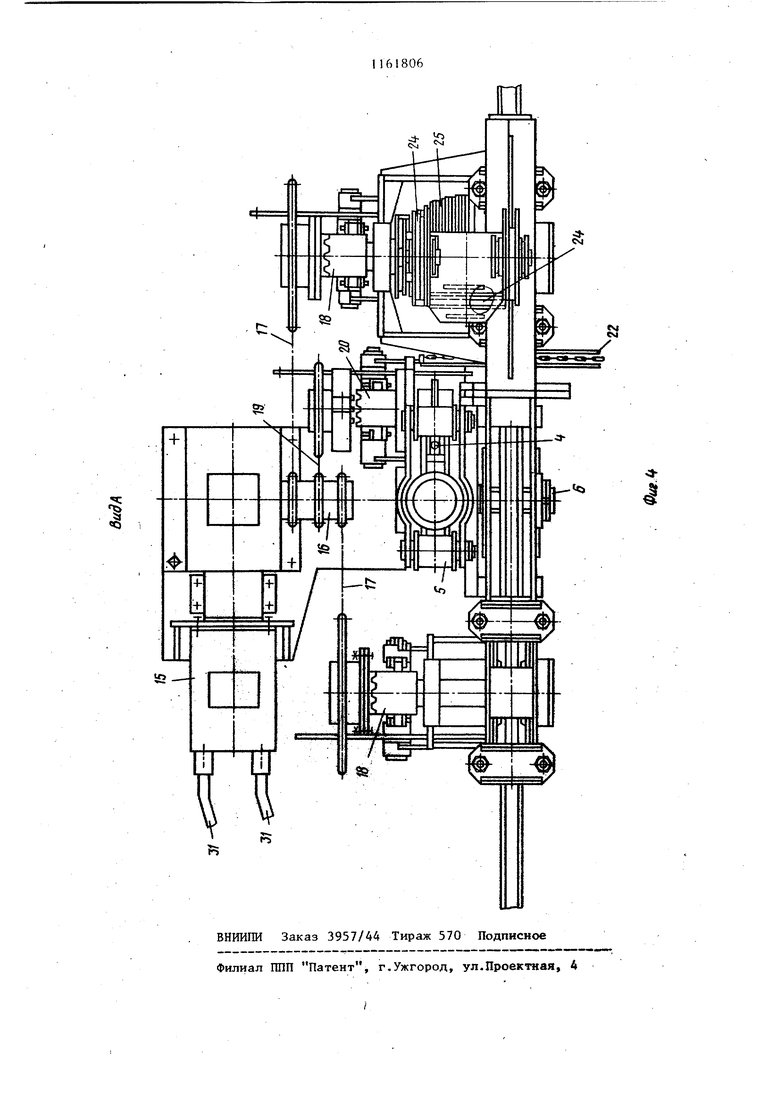

о а 1 Изобретение относится к средства механизации, применяемым при производстве торкретных работ, в частности, при восстановлении футеровки промыпшенных, например, коксовых речей. Цель изобретения - повышение надежности работы устройства для торкретирования стен камер промышленньгх печей . На фиг, 1 схематически изображено устройство., общий вид, на фиг. 2 то же, вид в плане,- на фиг. 3 - узел I, на фиг. 1, на фиг. А - вид А на фиг. 3, Устройство содержит тележку 1, на которой установлена поворотная направляющая стойка 2. На стойке смон тирована каретка 3, имеющая возможность перемещения вдоль нее посредством цевочной передачи 4 и роликов 5. На каретке с помощью шарнира 6 установлена поворотная рама 7 с при водными фрикционными 8 и прижимными 9 катками, между которыми размещена штанга 10 с рабочим органом-соплом Прижатие катков 8 и 9 к штанге осуществляется пружинами 12 при помощи резьбовых элементов 13 и-траверс 14 На каретке 3 также смонтирован пневмопривод 15 перемещения ее и штанги 10. Пневмопривод 15 снабжен блоком звездочек 16, цепными передачами 17 приводных катков И со сцепньми кулачковыми муфтами 18 и цепной переда чей 19 со сцепной кулачковой муфтой 20 перемещения каретки. Для поворота штанги 10 в вертикальной плоскости устройство имеет червячно-цилиндрическую передачу 21 червяк которой размещен на каретке 3, а зубчатое колесо - на поворотной раме 7, и ручной цепной привод 22, связанный с ее червяком. На поворотной раме закреплена уравновешиваю щая опорная стойка 23 с тремя блоками 24, одинИЗ которых расположен над приводным и прижимным каттйми штанги 10, второй блок является откл няющим, повернут перпедикулярно первому и размещен ниже его, а третий блок расположен соосно первому блоку н4д барабаном 25, закрепленным на валу одного из приводных катков 8 Барабан имеет форму усеченного конуса с винтовой канавкой и ориентиро ван на валу большим основанием в сто рону приводного катка 8. На барабан 06, 2 навита гибкая связь (трос) 26, которая переброшена через блоки 24 опорной стойкн 23 и прикреплена к свободному концу 27 штанги 10. Штанга выполнена сменной, имеет несколько типоразмеров и состоит из двух концентрично установленных труб. Наружняя труба с ребрами жесткости служит несущим корпусом внутренняя труба предназначена для подачи по ней торкретмассы, а межтрубное кольцевое пространство предназначено для подачи воздуха к рабочему органу и охлаждения штанги. К свободному концу 27 штанги 10 подсоединены шланги 28 ,и 29 для подачи соответственно через них торкрет-массы и воздуха. На тележке 1 установлен торкретаппарат 30, соединенный со шлангом 2.8. Пневмопривод 15 снабжен шлангом 31 для подачи в него сжатого воздуха. ДЛя управления устройство имеет пульт 32, размещенньй на тележке 1. Для реверсирования пневмопривода 15 пульт управления снабжен краном 33, к которому подведены шланги подачи сжатого воздуха от компрессора (не показан) . В комплекте с устройством для торкретирования применяется теплозащитный экран 34, предназначенный для предотвращения охлаждения камеры печи и защиты обслуживающего персонала от высоких температур. Теплозащитный экран содержит шарнирную опору 35, расположенную со стороны камеры печи и предназначенную для поддержания штанги 10 от прогиба при торкретировании на большой глубине камеры печи. Опора снабжена ручным приводом 36 для ее подъема и опускания, размещенным с наружной стороны теплозащитного экрана, на нем установлены съемные теплоизоляционные плиты 37 и ригель 38 для фиксирования экрана на верхних крючьях рамы 39 печи 40. Опора 35 выполнена полой и содержит штуцер для подвода охлаждающего воздуха через шланг 41. Для прижатия теплозащитного экрана в нижней части на тележке 1 установлен винтовой упор 42, Устройство работает.следующим образом. На подлежащую торкретированию камеру печи 40 вместо ее дчери устанавливается теплозащитный экран 34 и закрепляется ригелем 38 на крючьях рамы 39, Предварительно с теплозащит3 1161

ного экрана 34 на требуемой высоте снимаются плиты 37 для прохождения рабочего органа 11 штанги 10. На поворотной раме 7 устанавливается штанга 10 необходимой длины в зависи- s мости от глубины повреждения смены камеры печи. При этом каретка 3 на поворотной стойке 2 устанавливается так, чтобы штанга 10 располагалась вдоль обслуживающей площадки батареи 10 печей. Навитый на барабане 25 трос 26 4 перебрасывается через блоки 24 уравновешивающей опорной стойки 23 и прикрепляется к свободному концу 27 штанги 10. К штанге подсоединяются 15 также шланги 23 и 29. После этого устройство устанавливается напротив ремонтируемой печи так, чтобы развернутая на 90 штанга 10 совпадала с осью камеры печи 40. Тележка 1 фиксирует- 20 ся винтовыми упорами 42. Теплозащитный экран 34 поджимается в нижней части. К пульту управления 32 подсоединяется шланг подачи сжатого воздуха. Затем включается подача возду- 25 ха в шарнирную опору 35, которая с помощью ручного привода 36 устанавливается в нужном положенииV С помощью пневмопривода 15 путем выключения сцепных кулачковых муфт 18 сцеп- зо ной кулачковой муфты 20 поворотом крана 33 в требуемое положение каретка 3 устанавливается на поворотной стойке 2 в такое положение, чтобы рабочий орган 11 штанги 10 находился на уров-, не нижнего обреза торкретируемой рако вины камеры печи.

Перед вводом штанги в печь производится подача воздуха по шлангу 29 для охлаждения штанги 10 и рабочего органа П .

Путем выключения сцепной муфты 20 и выключения сцепных муфт 18 с помощью .пневмопривода 15 производится пе- ремещение штанги в камеру печи.

Если раковина расположена на значи- 5 тельной глубине камеры печи , под штангу 10 подводится опора 35 для предотвращения прогиба штанги с рабочим органом 11, устанавливаемым в зоне нижнего обреза раковины. Затем от тор- 50 крет-аппарата 30 через шланг 28, штангу 10 и рабочий орган 11 торкрет-масса подается на поврежденный участок. направления вращения пневмодвигателя 15 с помощью переключения 55 крана 33, штанга 10 совершает возвратно-поступательное движение и произ.водит торкретирование участка печи на

064

необходимую толщину. После нанесения торкрет-массы на стенку с помощью рабочего органа 11 производится ее зачистка и разглаживание.

Затем при подаче штанги 10 вперед включается сцепная муфта 20 и происходит подъем каретки 3 со штангой 10 на расстояние, равное диаметру факела торкрет-массы, выходящей из рабочего органа. После этого сцепная муфта 20 выключается и штанга 10 совершает возвратно-поступательное движение, производя торкретирование следующего участка. Подача воздуха и торкретмассы при этом прекращается.

Работа в такой последовательности производится до тех пор, пока не будет нанесен необходимый слой торкретмассы на всю поверхность раковины. По мере подъема каретки 3 со штангой 10 одновременно с помощью ручного привода 36 производится подъем шарнирной опоры 35.

При движении штанги 10 из печи увеличивается вылет ее свободного конца 27 с подвешенными к ней шлангами 28 и 29. Трос 26, переброшенный через блоки 24 уравновешивающей опорной стойки 23 и навитый на барабан 25, служит подвесной опорой, расположенной под углом к штанге 10 и препятствует прогибу ее свободного конца 27, Барабан 25, на который навит трос 26, компенсирует разность хода штанги 10 и троса 26 за один оборот приводного катка 8 с барабаном за счет изменения диаметра и способствует плавному перемещению штанги 10 без прогиба ее свободного конца 27 при изменяющемся угле отклонения троса 26

от штанги 10.

При расположении раковин в камере печи на уровне привода 36 подъема и опускания опоры 35 или ригеля 38 штанга tO поворачивается под некоторым углом от горизонтали вверх или вниз и в таком положении совершает возвратно-поступательное двикение. Поворот штанги 10 осуществляется ручным цепным приводом 22 через червячно-цилиндрическую передачу 21. Наблюдение за торкретированием ведет оператор через проем в теплозащитном экране 34, управляя устройством с пульта 32.

По окончании торкретирования прекращается подача торкрет-масеы и

га 10 выводится из печи АО, перекрывается подача воздуха на охлаждение.

Производится поворот каретки 3 сд штангой JО и охлаждение штанги на воздухе либо переустановка ее (для торкретирования другой стены той же камеры) со снятием и установкой необходимых плит37 на теплозащитном экране 34, н.пи отсоединение шлангов подачи воздуха от пульта управления 32 и шланга 41 подачи воздзгха на опору 35, Опора 35 устанавливается в вертикальное положение и прижимается к экрану 34. При расположении раковин на незначительной глубине печи опора 35 не используется.

Использование устройства предложенной конструкции повысит надежность его работы, сократит время на обслуживание и улучшит условия работы обслуживакмдего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для торкретирования промышленных печей | 1968 |

|

SU506746A1 |

| Устройство для торкретирования | 1981 |

|

SU962731A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ФУТЕРОВКИ ЭЛЕКТРОДУГОВЫХ ПЕЧЕЙи.^.^.^ | 1969 |

|

SU429116A1 |

| Дверь для ремонта кладки коксовых печей | 1983 |

|

SU1139742A1 |

| Устройство для торкретирования металлургических емкостей | 1979 |

|

SU884854A1 |

| Устройство для торкретирования металлургических ковшей | 1972 |

|

SU448070A1 |

| Установка для торкретирования тепловых агрегатов, преимущественно коксовых печей | 1990 |

|

SU1770710A1 |

| Устройство для торкретирования огнеупорной футеровки | 1982 |

|

SU1052818A1 |

| Устройство для торкретирования футеровки вагранки | 1983 |

|

SU1097882A1 |

| МАШИНА ДЛЯ ТОРКРЕТИРОВАНИЯ КРИВЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU403829A1 |

УСТРОЙСТВО ДЛЯ ТОРКРЕТИРОВАНИЯ СТЕН КАМЕР ПРОМЫШЛЕННЫХ ПЕЧЕЙ, содержащее тележку с поворотной стойкой, каретку с приводными и прижимными катками, расположенную на стойке штангу, несущую на одном конце рабочий орган и размещенную между катками каретки, теплозащитный экран и трубопроводы,о тличающеес я тем, что, с целью повышения надежности работы устройства, каретка снабжена конусным барабаном с намотанной на него гибкой связью, который ориентирован большим основанием конуса в направлении одного из приводных катков и закреплен на его валу, при этом свободными концами гибкая связь и штанга соединены между собой. (Л

Y////y////7/////////////////////7///////////////////////////f -f

//////// /////// ////////Л

30

| Устройство для токретирования | 1975 |

|

SU727164A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Машина для торкретирования промышленных печей | 1968 |

|

SU506746A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-06-15—Публикация

1983-08-19—Подача