Изобретение отмоется к черной металлургии, а именно к средствам механизации при производстве ремонтных работ, в частности, при восстановлении футеровки стен камер коксовых печей.

Известно устройство для торкретирования стен камер промышленных печей 1, содержащее тележку с поворотной стойкой, каретку с приводными и прижимными катками, штангу с рабочим органом, теплоизоляционный экран, трубопроводы энергоносителей.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для торкретирования 2, содержащее основание, которым является коксовая машина, питатель с дозатором, фурму и механизм ее перемещения, выполненный в виде стойки с подъемным механизмом, каретки с приводными и прижимными катками, между которыми перемещается фурма, пульт управления и тракты подачи энергоносителей.

Недостатком аналога и прототипа является то, что торкретирование производится только при таком положении фурмы с горелкой, когда она закрывает собой место дефекта футеровки коксовых печей и ограничивает возможность обзора места дефекта, не позволяет правильно оценить его характер и произвести равномерное нанесение на него торкрет-слоя, что снижает эффективность торкретирования,

Кроме того, пульт управления размещен открыто, у печи, и оператор при ремонте подвергается интенсивному тепловому облучению, создает тяжелые условия труда.

Целью предлагаемого изобретения является повышение эффективности торкретирования за счет снижения расхода торкрет-массы, улучшение условий труда.

Указанная цель достигается тем, что установка для торкретирования тепловых агрегатов, преимущественно коксовых печей, содержащая основание, фурму с механизмом ее перемещения, пита гель с дозатором и датчиком расхода торкрет-порошка, пульт управления и тракты подачи энергоносителей, в которой пульт управления снабжен кабиной,, а механизм перемещения фурмы шарнирно установлен на кронштейне, размещенном над кабиной с пультом управления и выполнен ввидедвухзвенного рычага, звенья которого соединены между собой посредством оси и со смещением по отношению друг к другу и имеют автономные гидравлические приводы, при этом приводы первого и второго звеньев шарнирно закреплены на первом звене двухзвенного рычага, кроме того, привод второго звена

снабжен четырехзвенником, а второе звено двухзвенного рычага выполнено в виде полого корпуса с ложементами, в которых установлена с возможностью вращения

5 посредством, например, зубчатого зацепления фурма, несущая на своем конце питатель с дозатором и датчиком расхода торкрет-порошка.

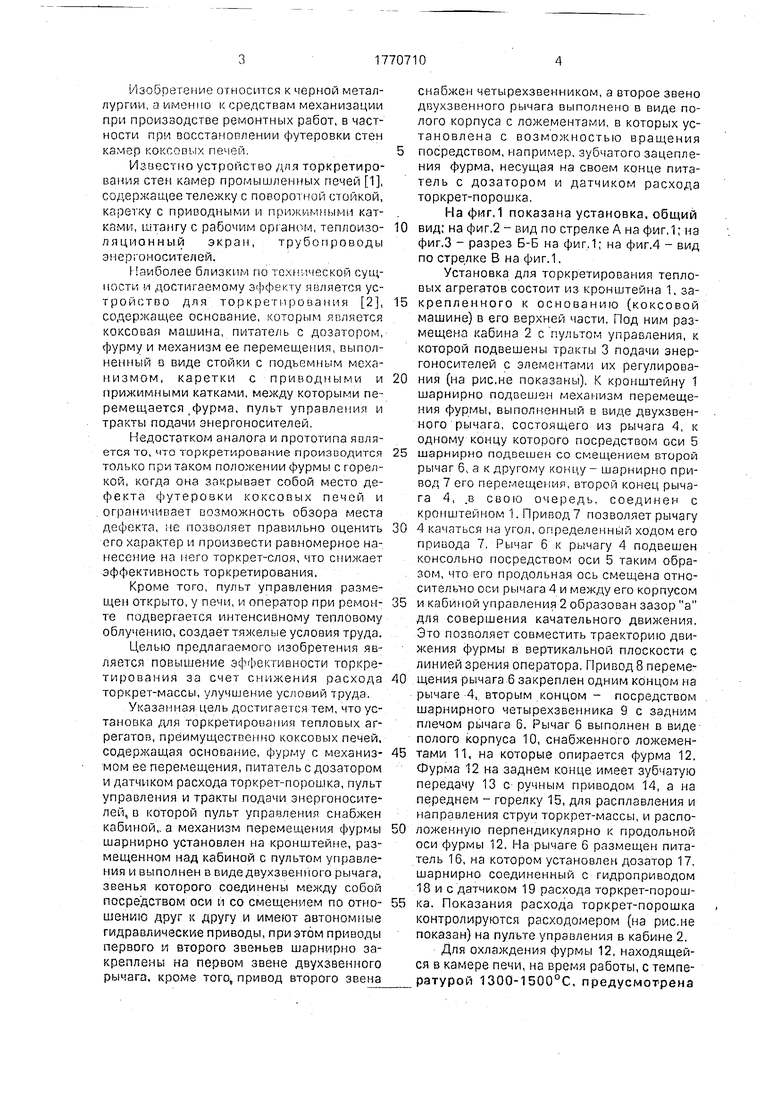

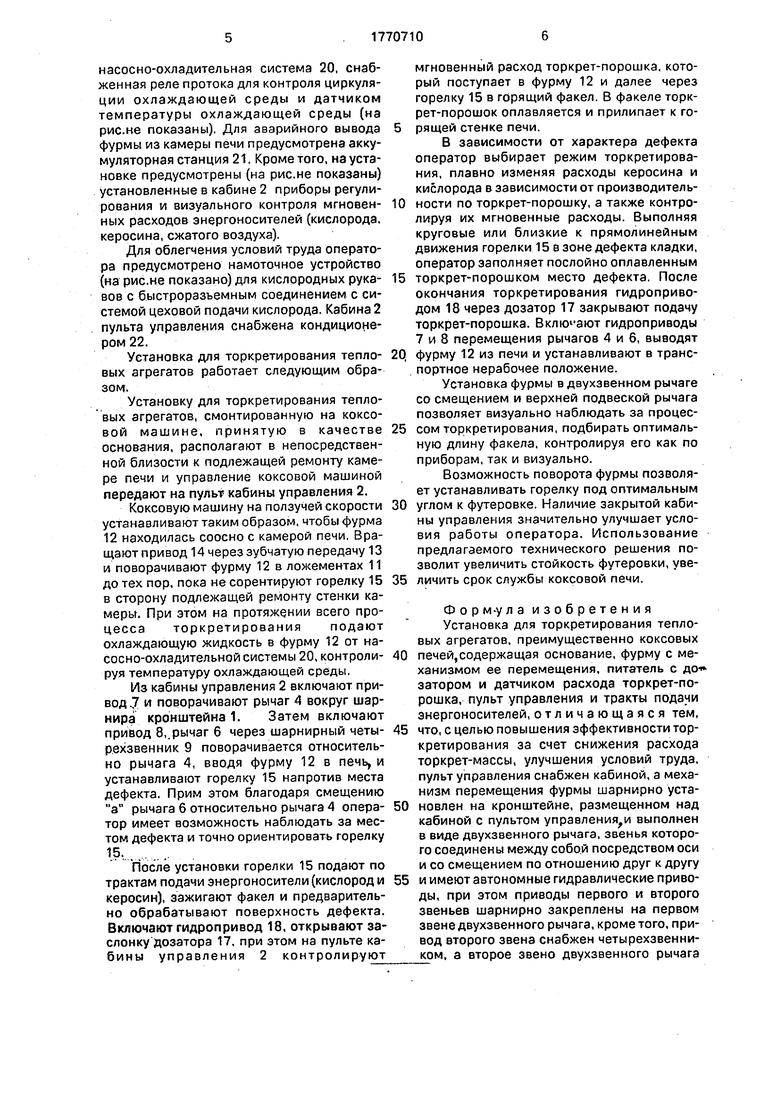

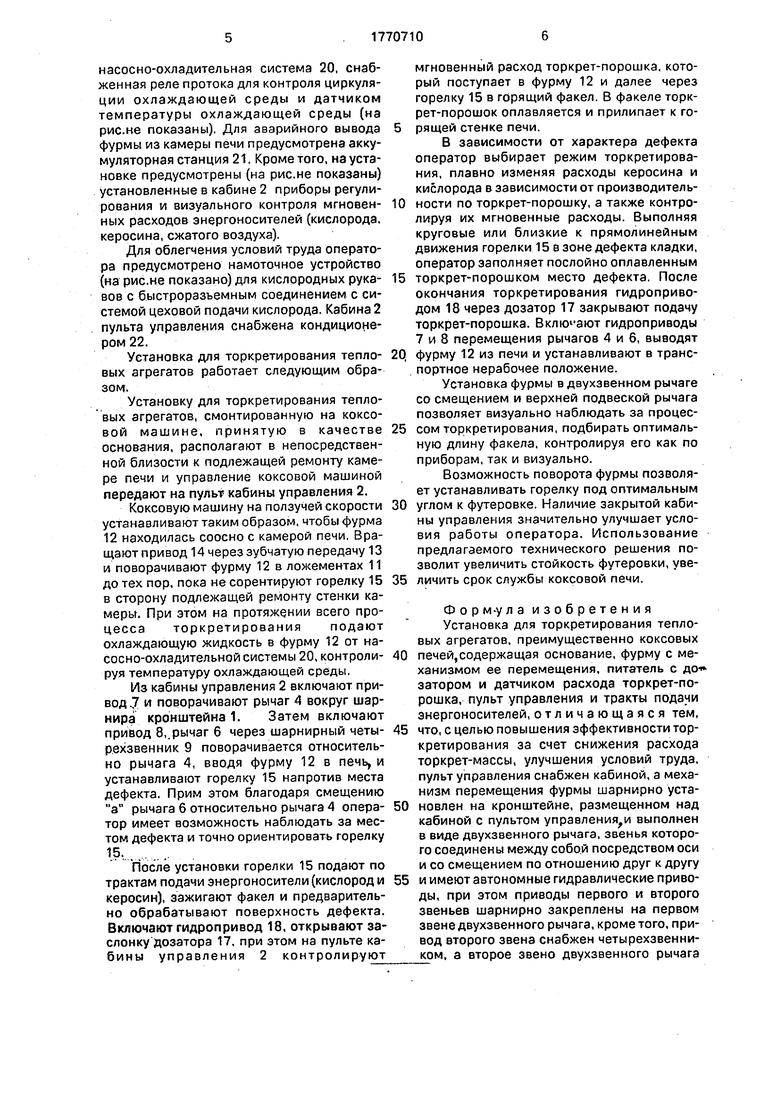

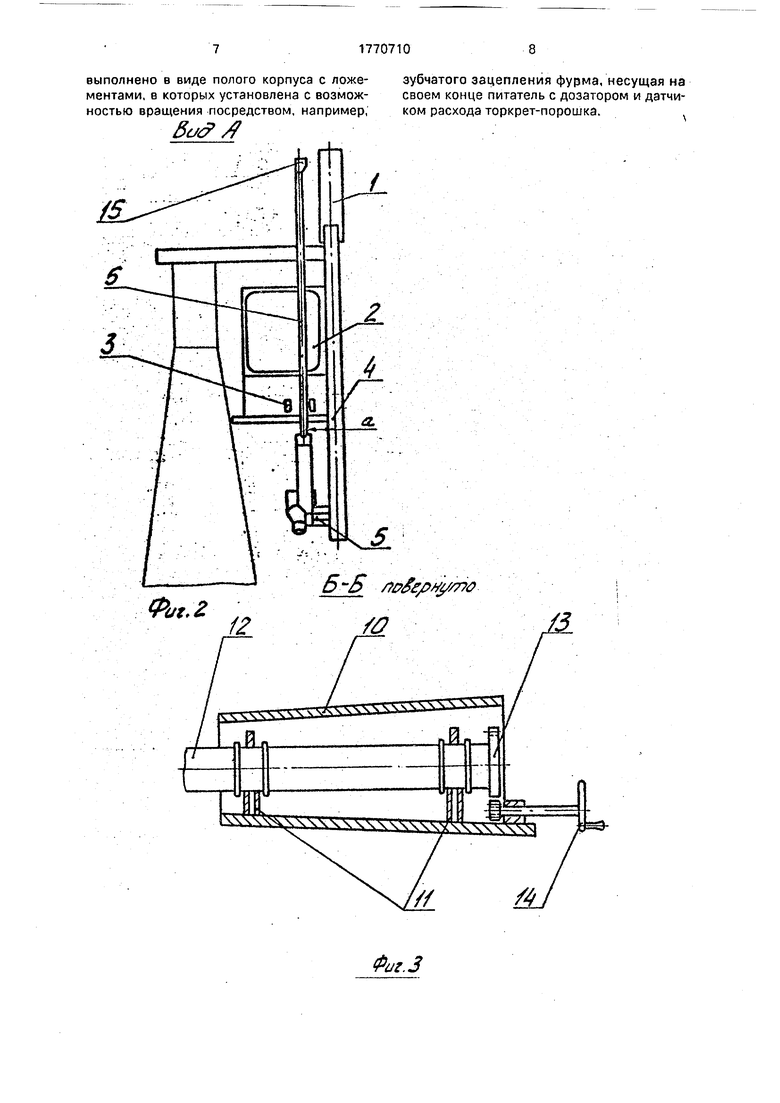

На фиг. 1 показана установка, общий

0 вид; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - вид по стрелке В на фиг.1.

Установка для торкретирования тепловых агрегатов состоит из кронштейна 1, за5 крепленного к основанию (коксовой машине) в его верхней части. Под ним размещена кабина 2 с пультом управления, к которой подвешены тракты 3 подачи энергоносителей с элементами их регулирова0 ния (на рис,не показаны). К кронштейну 1 шарнирно подвешен механизм перемещения фурмы, выполненный в виде двухзвенного рычага, состоящего из рычага 4, к одному концу которого посредством оси 5

5 шарнирно подвешен со смещением второй рычаг 6, а к другому концу - шарнирно привод 7 его перемещения, второй конец рычага 4, .в свою очередь, соединен с кронштейном 1. Привод 7 позволяет рычагу

0 4 качаться на угол, определенный ходом его привода 7. Рычаг 6 к рычагу 4 подвешен консольно посредством оси 5 таким образом, что его продольная ось смещена относительно оси рычага 4 и между его корпусом

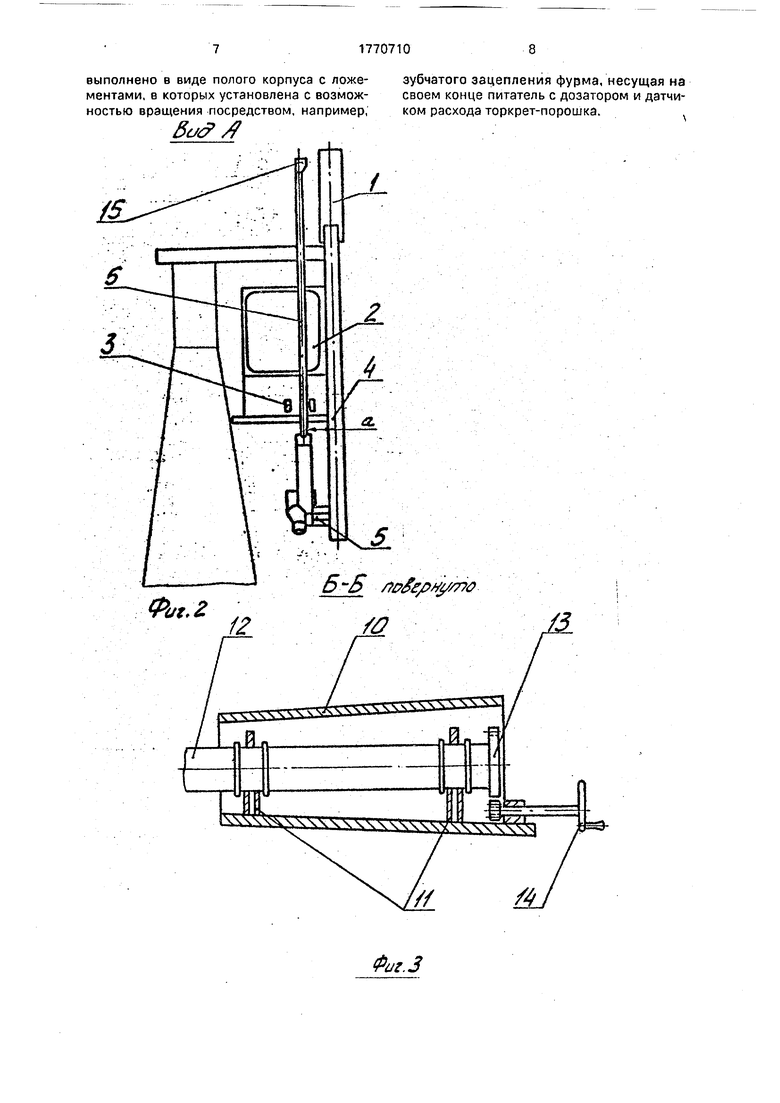

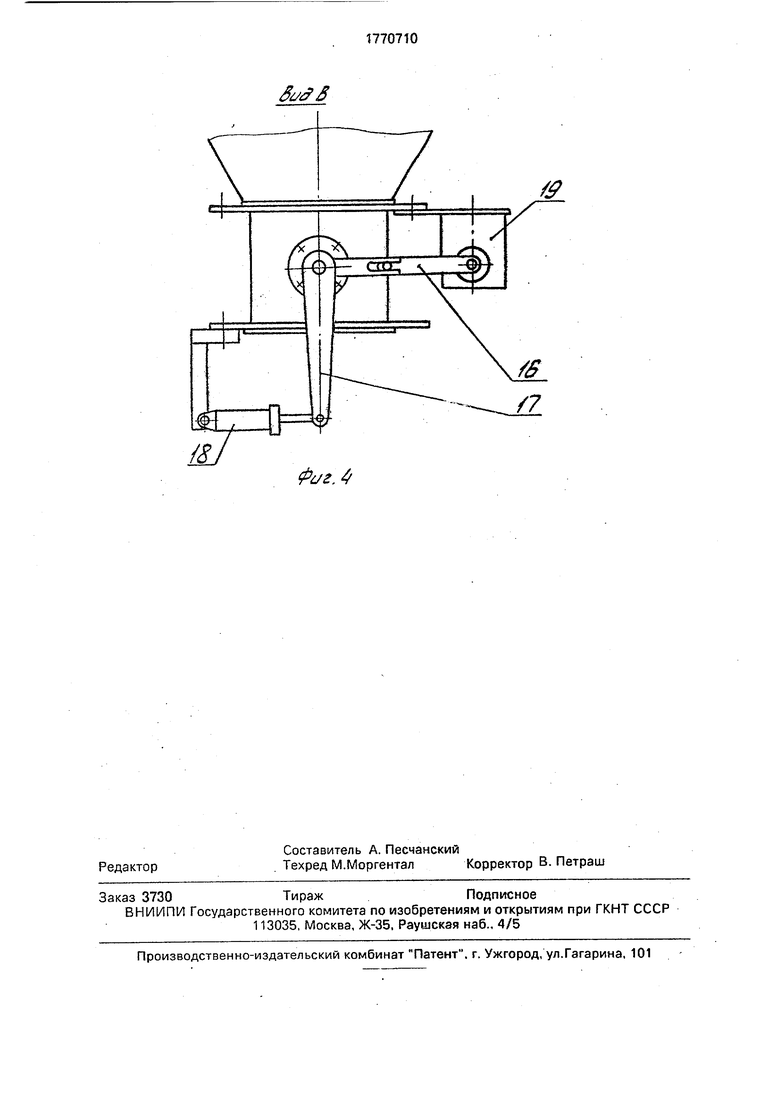

5 и кабиной управления 2 образован зазор а для совершения качательного движения. Это позволяет совместить траекторию движения фурмы в вертикальной плоскости с линией зрения оператора, Привод 8 переме0 щения рычага 6 закреплен одним концом на рычаге 4, вторым концом - посредством шарнирного четырехзвенника 9 с задним плечом рычага 6, Рычаг 6 выполнен в виде полого корпуса 10, снабженного ложемен5 тами 11, на которые опирается фурма 12, Фурма 12 на заднем конце имеет зубчатую передачу 13 с ручным приводом 14, а на переднем - горелку 15, для расплавления и направления струи торкрет-массы, и распо0 ложенную перпендикулярно к продольной оси фурмы 12. На рычаге 6 размещен питатель 16, на котором установлен дозатор 17, шарнирно соединенный с гидроприводом 18 и с датчиком 19 расхода торкрет-порош5 ка. Показания расхода торкрет-порошка контролируются расходомером (на рис.не показан) на пульте управления в кабине 2.

Для охлаждения фурмы 12, находящейся в камере печи, на время работы, с темпе- ратурой 1300-1500°С, предусмотрена

насосно-охладительная система 20, снабженная реле протока для контроля циркуляции охлаждающей среды и датчиком температуры охлаждающей среды (на рис.не показаны). Для аварийного вывода фурмы из камеры печи предусмотрена аккумуляторная станция 21. Кроме того, на установке предусмотрены (на рис.не показаны) установленные в кабине 2 приборы регулирования и визуального контроля мгновен- ных расходов энергоносителей (кислорода, керосина, сжатого воздуха).

Для облегчения условий труда оператора предусмотрено намоточное устройство (на рис.не показано) для кислородных рука- BOB с быстроразъемным соединением с системой цеховой подачи кислорода. Кабина 2 пульта управления снабжена кондиционером 22.

Установка для торкретирования тепло- вых агрегатов работает следующим образом.

Установку для торкретирования тепловых агрегатов, смонтированную на коксовой машине, принятую в качестве основания, располагают в непосредственной близости к подлежащей ремонту камере печи и управление коксовой машиной передают на пульт кабины управления 2.

Коксовую машину на ползучей скорости устанавливают таким образом, чтобы фурма 12 находилась соосно с камерой печи. Вращают привод 14 через зубчатую передачу 13 и поворачивают фурму 12 в ложементах 11 до тех пор, пока не сорентируют горелку 15 в сторону подлежащей ремонту стенки камеры. При этом на протяжении всего процесса торкретирования подают охлаждающую жидкость в фурму 12 от на- сосно-охладительной системы 20, контроли- руя температуру охлаждающей среды.

Из кабины управления 2 включают привод 7 и поворачивают рычаг 4 вокруг шарнира кронштейна 1. Затем включают привод 8,.рычаг 6 через шарнирный четы- рехзвенник 9 поворачивается относительно рычага 4, вводя фурму 12 в печь, и устанавливают горелку 15 напротив места дефекта. Прим этом благодаря смещению а рычага 6 относительно рычага 4 опера- тор имеет возможность наблюдать за местом дефекта и точно ориентировать горелку 15.

После установки горелки 15 подают по трактам подачи энергоносители (кислород и керосин), зажигают факел и предварительно обрабатывают поверхность дефекта. Включают гидропривод 18, открывают заслонку дозатора 17, при этом на пульте кабины управления 2 контролируют

мгновенный расход торкрет-порошка, который поступает в фурму 12 и далее через горелку 15 в горящий факел. В факеле торкрет-порошок оплавляется и прилипает к горящей стенке печи.

В зависимости от характера дефекта оператор выбирает режим торкретирования, плавно изменяя расходы керосина и кислорода в зависимости от производительности по торкрет-порошку, а также контролируя их мгновенные расходы. Выполняя круговые или близкие к прямолинейным движения горелки 15 в зоне дефекта кладки, оператор заполняет послойно оплавленным торкрет-порошком место дефекта. После окончания торкретирования гидроприводом 18 через дозатор 17 закрывают подачу торкрет-порошка. Включают гидроприводы 7 и 8 перемещения рычагов 4 и 6, выводят фурму 12 из печи и устанавливают в транспортное нерабочее положение.

Установка фурмы в двухзвенном рычаге со смещением и верхней подвеской рычага позволяет визуально наблюдать за процессом торкретирования, подбирать оптимальную длину факела, контролируя его как по приборам, так и визуально.

Возможность поворота фурмы позволяет устанавливать горелку под оптимальным углом к футеровке. Наличие закрытой кабины управления значительно улучшает условия работы оператора. Использование предлагаемого технического решения позволит увеличить стойкость футеровки, увеличить срок службы коксовой печи.

Фор м-у ла изобретения Установка для торкретирования тепловых агрегатов, преимущественно коксовых печей,содержащая основание, фурму с механизмом ее перемещения, питатель с до затором и датчиком расхода торкрет-порошка, пульт управления и тракты подачи энергоносителей, отличающаяся тем, что, с целью повышения эффективности торкретирования за счет снижения расхода торкрет-массы, улучшения условий труда, пульт управления снабжен кабиной, а механизм перемещения фурмы шарнирно установлен на кронштейне, размещенном над кабиной с пультом управлениями выполнен в виде двухзвенного рычага, звенья которого соединены между собой посредством оси и со смещением по отношению друг к другу и имеют автономные гидравлические приводы, при этом приводы первого и второго звеньев шарнирно закреплены на первом звене двухзвенного рычага, кроме того, привод второго звена снабжен четырехзвенни- ком, а второе звено двухзвенного рычага

выполнено в виде полого корпуса с ложе-зубчатого зацепления фурма, несущая на

ментами, в которых установлена с возмож-своем конце питатель с дозатором и датчиностью вращения посредством, например,ком расхода торкрет-порошка.

В /Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| Установка для факельного торкретирования промышленных печей, преимущественно коксовых | 1991 |

|

SU1760283A1 |

| Устройство для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1770346A1 |

| Термитная масса для факельного торкретирования кладки коксовых печей | 1985 |

|

SU1320198A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Способ факельного торкретирования металлургических агрегатов | 1981 |

|

SU979511A1 |

| Дверь для ремонта кладки коксовых печей | 1983 |

|

SU1139742A1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| Порошкообразная смесь для факельного торкретирования конвертера | 1975 |

|

SU670617A1 |

| Торкрет-фурма для горячего ремонта нагревательных печей методом керамической наплавки | 1988 |

|

SU1709162A1 |

Использование: в черной металлургии, а именно для средств механизации при производстве ремонтных работ, в частности при восстановлении футеровки стен камер коксовых печей. Сущность изобретения: установка состоит из кронштейна 1, под ним размещена кабина 2 с пультом управления. К кронштейну 1 шарнирно подвешены механизм перемещения фурмы, выполненный в виде двухзвенного рычага, состоящего из рычага 4 и шарнирно со смещением подвешенного к нему рычага 6. Каждый из рычагов снабжен приводом 7 и 8. Рычаг 6 выполнен в виде полого корпуса с ложементами, на которые опирается фурма 12. На рычаге 6 размещен питатель с дозатором, гидроприводом и датчиком расхода торкрет-порошка. 8 кабине 2 установлены приборы регулирования и визуального контроля расходов энергоносителей. 4 ил. 3 21 v| 3 XI Шаз.1

Фаг. г

12

Б Б /0

Фиг.З

&0S

Фиг. 4

&

| Устройство для торкретирования стен камер промышленных печей | 1983 |

|

SU1161806A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Обзорная информация.- Черная металлургия, сер | |||

| Коксохимическое производство, Ремонт коксовых батарей.- М., 1986, вып.1 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-10-23—Публикация

1990-08-20—Подача