J1

Изобретение относится к производ ству беспористых керамических изделий и заготовок и может быть использовано в электронной, электротехнической, машиностроительной промьшшенности, в частности при изготовлении заготовок на сварочный микроинструмент для распайки (разварки) интегральных схем,

Известен способ получения вакуумплотной алюмодксидной керамики р.

Наиболее близким по техническому решению к предлагаемому является сшэсоб получения вакуумплотной алюмооксидной керамики путем формования заготовок, предварительногсгобжига при 1200°С, пропитки 10%-ным водным раст вором MgCtt в течение 60 мин, сушки при SO-IOO C и окончательного обжига в водородной печи при 1700-20 С Д.

Недостатком известного способа яв ляется невысокий процент выхода годных изделий - 7-10%.

Целью изобретения является повышение процента выхода годных изделий .

Поставленная цель достигается тем, что согласно способу получения вакуумплотной алюмооксидной керамики путем формования заготовок, предвари тельного обжига, пропитки в растворе MgCEi, сушки и окончательного обжига пропитку осуществляют в 33%-ном спиртовом растворе MgCj в течение 5-7 мин, сушку ведут со скоростью подъема температуры 35-40 С/ч до 100±10 С, вьщерживают при этой температ уре 1,5-2 ч, затем нагревают со скоростью 55 С/чдо 550-10°С, а окончательньй обжиг ведут по следующе1 1у режиму: подъем температуры со скоростью 415i5C/4 до U50i10 C, выдержка 25-35 мин, подъем температуры со скоростью 220 5С/ч, выдержка

при максимальной температуре 50-60Mv(ti I

Предлагаемый способ осуществляют следующим образом.

Отформованные заготовки подвергают предварительному обжигу, затем их опускают в 33%-ный спиртовый раствор MgCtj на 5-7 мин. После пропитки заготовки сушат и подвергают окончательному обжигу. При использовании раствора MgCE. с концентрацией меньше 33% наблюдается повьш1ение пористости конечных изделий.

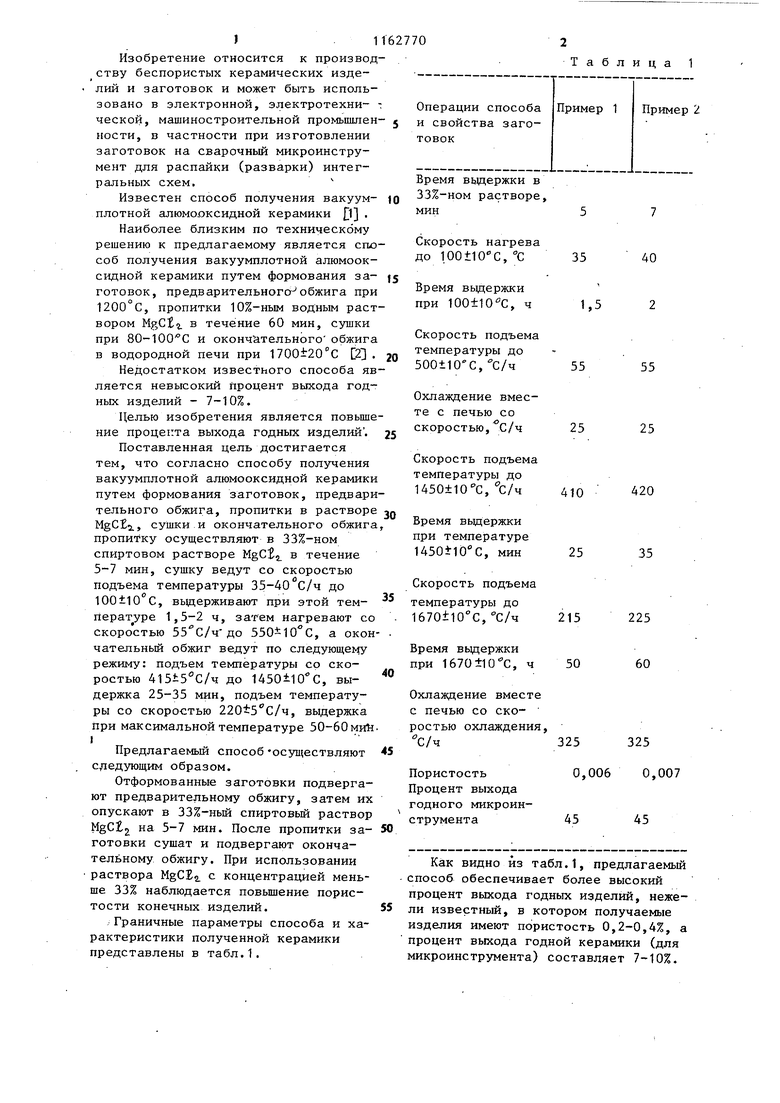

Граничные параметры способа и характеристики полученной керамики представлены в табл.1.

162770

Таблица 1

Время вьдержки в fQ 33%-ном растворе.

мин

Скорость нагрева

до lOOtlOC, °С 35

40

Время вьщержки

при 100±10 С, ч 1,5 2

Скорость подъема температуры до 500±10-С,С/ч 55 55

Охлаждение вместе с печью со скоростью, с/ч

Скорость подъема

температуры до

1450110 С, с/ч

Время вьздержки

при температуре

1450ЯОС, мин

Скорость подъема

температуры до . 1670±10С, °С/ч 215

225

50 60 325 325

0,006 0,007 45 45

Как видно из табл.1, предлагаемый способ обеспечивает более высокий

процент выхода годных изделий, нежели известный, в котором получаемые изделия имеют пористость 0,2-0,4%, а процент выхода годной керамики (для микроинструмента) составляет 7-10%.

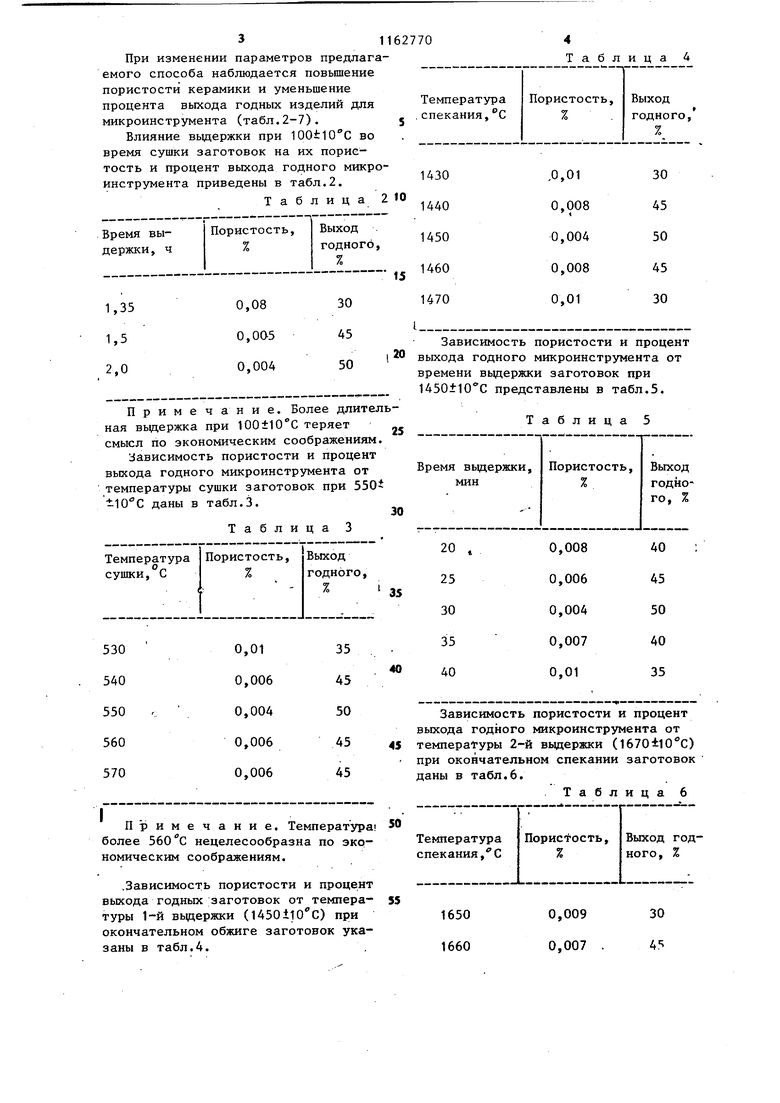

емого способа наблюдается повышение пористости керамики и уменьшение процента выхода годных изделий для микроинструмента (табл.2-7).

Влияние выдержки при 100t10C во время сушки заготовок на их порис

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составного рубин-керамического микроинструмента | 1987 |

|

SU1470727A1 |

| Способ снижения пористости керамических изделий | 1981 |

|

SU986904A1 |

| Вакуумплотный слабопроводящий керамический материал и способ его получения | 2022 |

|

RU2793109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1995 |

|

RU2083531C1 |

| Способ изготовления керамических изделий | 1981 |

|

SU1084133A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| Способ получения пористых керамических изделий для каталитического носителя | 1988 |

|

SU1668342A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2536692C1 |

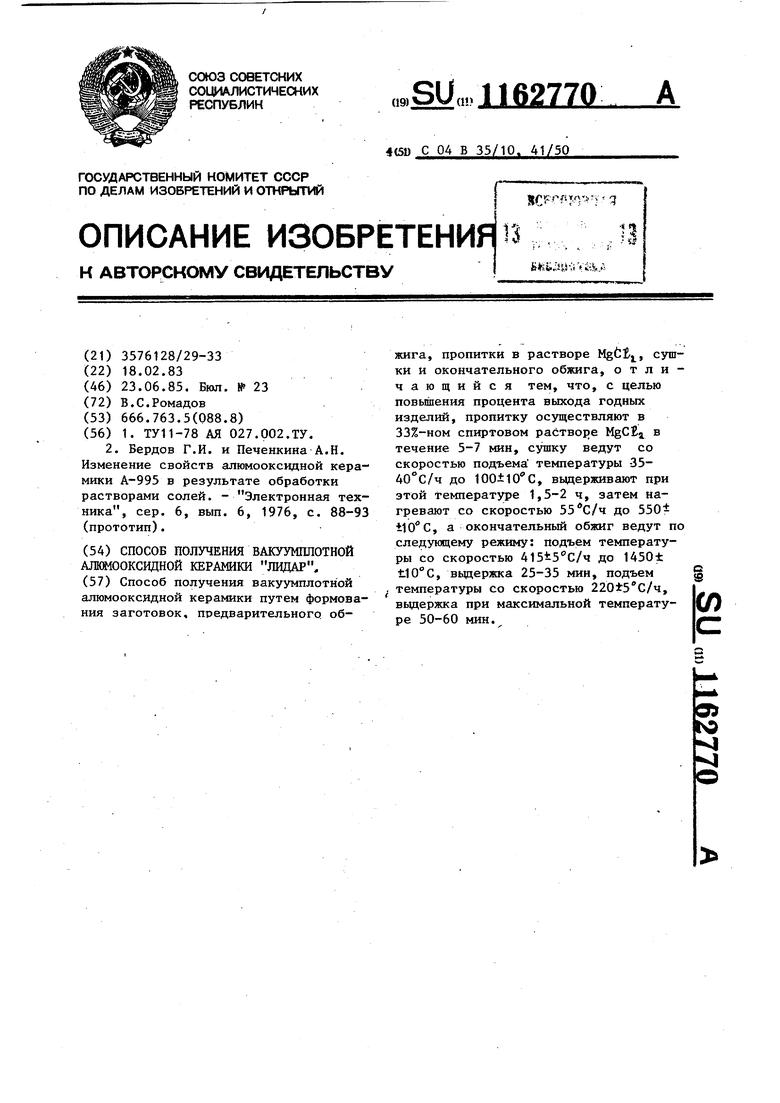

Способ получения вакуумплотной алюмооксидной керамики путем формования заготовок, предварительного обжига, пропитки в растворе Mgtf/, сушки и окончательного обжига, отличающийся тем, что, с целью повышения процента выхода годных изделий, пропитку осуществляют в 33%-ном спиртовом раство1)е MgCS в течение 5-7 мин, сушку ведут со скоростью подъема температуры -3540С/ч до lOOilOC, выдерживают при этой температуре 1,5-2 ч, затем нагревают со скоростью до 550 , а окончательный обжиг ведут по следующему режиму: подъем температуры со скоростью до 1450± , вьщержка 25-35 мин, подъем температуры со скоростью 220 5С/ч, (Л выдержка при максимальной температуре 50-60 мин.

Примечание. Более длительная вьщержка при 100±10 С теряет смысл по экономическим соображениям.

Зависимость пористости и процент выхода годного микроинструмента от температуры сушки заготовок при 550 даны в табл.3.

Таблица 3

Таблица 5

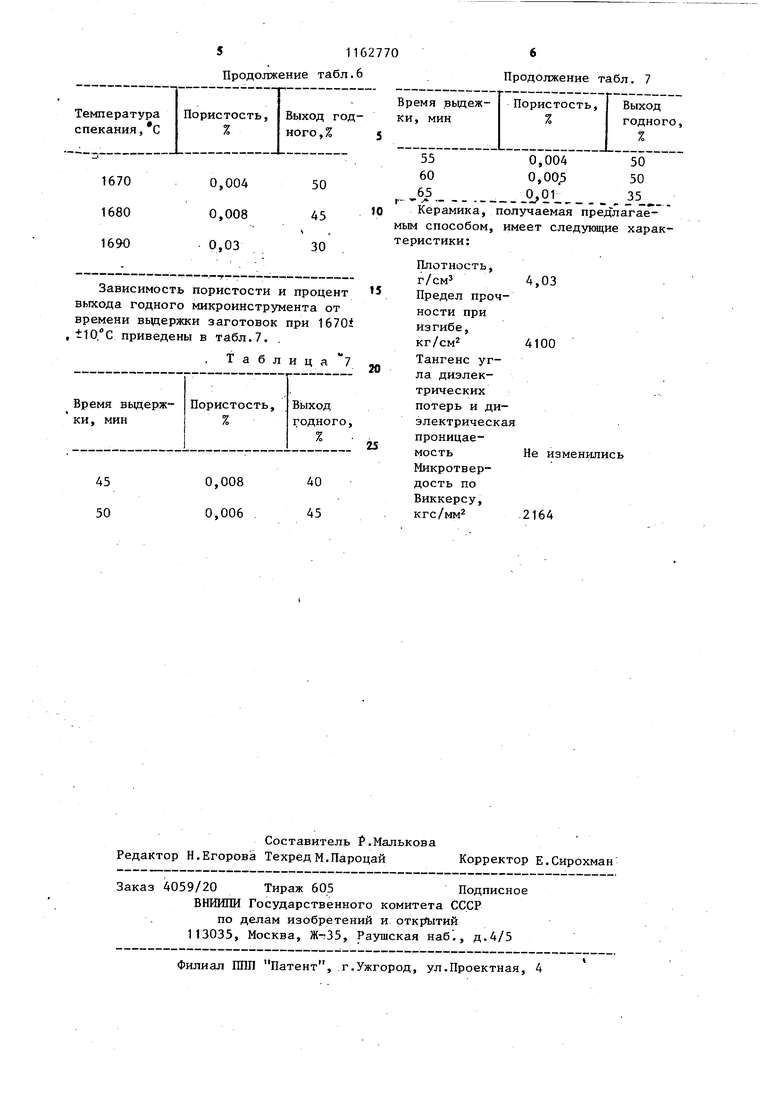

51162770

Продолжение табл.6

0,008 45

V

0,03 30

Зависимость пористости и процент выхода годного микроинструмента от времени вьщержки заготовок при 1670i , tlO.C приведены в табл.7. .

Таблица 7

40 45

0,008

45 50 0,006 .

Продолжение табл. 7

Керамика, получаемая предлагаемым способом, имеет следующие характеристики:

4,03

4100 я

Не изменились

2164

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бердов Г.И | |||

| и Печенкина А.Н | |||

| Устройство для избирательного вызова телефонных аппаратов | 1922 |

|

SU995A1 |

| - Электронная техника, сер | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1985-06-23—Публикация

1983-02-18—Подача