00

4ib

Од 00 Изобретение относится к изготовлению керамических изделий методом горячего литья с полостью сложной конфигурации. Известен способ изготовления полого изделия из алюмооксидной керамики, согласно которому готовят керамическую массу для формования изд ЛИЯ, с целью предотвращения загрязн ния полости керамического изделия г товят литейную массу для вкладьппа и окиси магния MgO путем смешивания е с термопластичной связкой, отливают вкладыш, размеры и форма которого соответствуют размерам и форме внутренней полости изготавливаемого керамического изделия, формуют керамическое изделие с помещенным в него вкладышем, проводят утильный обжиг керамического изделия, после которого из изделия вытравливают вкладьш1, керамическое изделие после промывки в воде и сушки подвергают окончательному отжигу 1 . Недостатком этого сцособа является необходимость проведения целого ряда операций после утильного обжига керамического изделия, связанных с вытравливанием вкладыша, промывкой изделия, его сушкой и проведением окончательного отжига, что усложняет способ, снижает производительность. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изго товления полого керамического изделия, согласно которому готовят для изделия керамическую массу из пор зшка какой-нибудь керамики (стеатита, кераш1ки 22ХС и т.п.) и термопластичной связки, содержащей, например парафин и повррхностно-активное вещество типа олеиновой кислоты или воска 0ОТОВЯТ для вкладыша смесь в виде предельно Концентрированной суспензии из порошкообразного графита и термопластичной связки, отливают вкладыш требуемой конфигурации для повьшения точности изготовления полости в керамическом изделии п рводят после формовки вкладьш1а его охлаждение до или наносят на поверхность вкладыша за11р1тные пленки израстрора полистирола в толуоле, органического стёкла в дихлорэтане и т.п. горячим литьем отливают керамическое изделие с помещенным в него вкладьш1ем, проводят в окислительной среде отжиг керамического изде332ЛИЯ, в процессе которого из изделия и вкладыша выжигают термопластичную связку и порошкообразный графит вкладьш1а С2. Известный способ изготовления полого керамического изделия не обеспечивает необходимой надежности изготовления полого керамического изделия, при его осуществлении случается растрескивание, разрушение изделия вследствие.несоответствия коэффициентов теплово о расширения материалов вкладьш1а и керамического изделия. Цель изобретения - повышение выхода, годных изделий. Поставленная цель достигается тем, что согласно способу изготовления керамических изделий с полостью сложной конфигурации, включающему изготовление вкладьшга из шликера на основе порошкообразного графита методом горячего литья под давлением, размещение его в форме и оформление керамической заготовки тем же методом с последующими утильным и окончательным обжигами в окислительной среде, вкладыш предварительно обжигают до удаления из него 20-30% термопластичной связки. Операция термообработки вкладьш1а, в процессе которой из него удаляют 20-30% термопластичной связки, обеспечивает качественное, точное изготовление формы и размеров полости керамического изделия, повьш1ает надежность изготовления, предотвращает растрескивание, разрушение керамического изделия с полостью сложной конфигурации. Согласно предлагаемому способу керамическое изделие с полостью сложной конфигурации готовят следующим образом. Керамическую массу для изготовления полого изделия горячим литьем готовят из порошкообразного стеатита марки С-4 и термопластичной связки, содержащей 95 вес.% парафина и 5 вес.% олеиновой кислоты. Вкладьш требуемой конфигурации для формования полости в керамическом изделии отливают также горячим литьем изпредельно концентрированной суспензии порошкообразного графита и термопластичной связки. Отлитый вкпадьш подвергают термообработке до удаления из него 20-30% термопластичной связки. Термообработку вкладыша для удаления из него 20-30%

3 1 термопластичной связки ведут в нагревательной печи. Процент удаления из вкладыша термопластичной связки контролируют по температуре и времени нагревания вкладьша, а также взвешиванием вкладыша до термообработки и после. Термообработку ведут при . температзфе, достаточной для удалени термопластичной связки взятого соста ва. Величины температуры и времени , термообработки вкладьша зависят от исходного состава и массы вкладьша и поэтому различны для различных вкладышей и определяются экспериментальным путем.

В данном слзгчае вкладьши для удаления 20% связки термообрабатывают при 90 С в течение 25 мин, а для удаления 30% связки - в течение 40 мин при той же температуре.

В форме, в которую помещен вКла- дьш1, горячим литьем отливают керамическое изделие. Узел керамическое изделие - вкладыш обжигают в окислительной среде при 900-950 С с вьщержкой 2-3 ч, вьтаигая из вкладьша и изделия термопластичную связку. Графит вкладьш1а удаляется из полости керамического изделия во время обжига последнего в результате его выгорания в окислительной среде, например кислорода или воздуха.После выжигания графита образцы нагревают по общепринятой технологии до температуры полного спекания с вьщержкой около 40 мин, так стеатит С-4 и высоковольтный фарфор М-23 нагревают до 1250С, а сегнетокерамику - до . В полых керамических образцах,

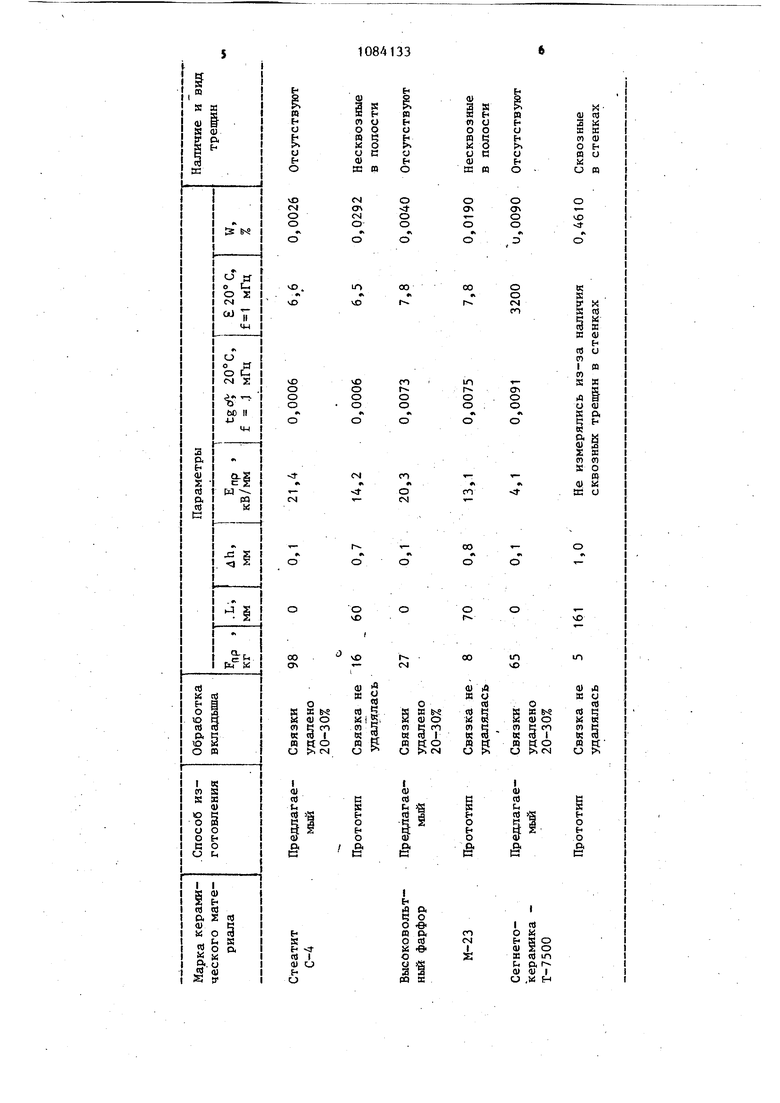

изготовленных согласно предлагаемому способу и в соответствии со способом-прототипом, измеряют механическую прочность Fj-p, протяженность трещин в образце L, величину проседания (деформации) стенок в образце Ah, электрическую прочность Е j тангенс угла диэлектрических потерь t«gc, диэлектрическую проницаемость . , водопоглощение W.

Полые керамические образцы представляют собой изделия в виде польЬс дисков с наружным диаметром 50 мм.

3 ,4

высотой 12 мм, внутренним диаметром полости 40 мм и толщиной верхней и нижней стенок 2,7 мм, в которых полость отформована при помощи вкладышей из выгораемого графита.

Механическую прочность определяют методом центрально-симметричного изгиба, прикладывая предельную разрушаюшую силу . к плоскости верхней стёнкИ образца.

Часть образцов разрезают вдоль плоскости, проходящей через центр боковой поверхности образца и параллельно верхней и нижней стенке этого образца, так что получают керамические образцы, соответствующие по размерам и конфигурации ГОСТ 5458.

На этих керамических образцах, соответствующих ГОСТ 5458,при десятикратном увеличении (10) определяют при помощи курвиметра общую длину трещин L, а также отмечают наличие или отсутствие трещин, их вид - сквозные или несквозные. Длину трещин для каждого типа керамики измеряют на двадцати образцах, изгс товленных предлагаемым способом, и двадцати образцах, изготовленных по способу-прототипу.

Величину деформации (проседания) йЬ в центральной точке стенок в образцах определяют на тех же образцах путем геометрического обмера.

Водопоглощение W образцов определяют на этих же керамических образцах согласно ГОСТ 4783-72 путем взвешивания сухих и насыщенных водой образцов.

Электрическую прочность ,0, тангенс угла диэлектрических потерь tg / и диэлектрическую проницаемость Е определяют в соответствии с ГОСТ 5458 на тех же образцах после их прокаливания при в течение 1 ч и нанесения на их поверхности металлической пленки (электродов) путем вжигания в керамическую поверхность серебра.

Результаты испытаний керамических образцов, изготовленных согласно предлагаемому и известному способам представлены в таблице (каждый результат является средним значением из двадцати измерений). 7, 1 Испытания показали, что предлагаемый способ изготовления полых керамических изделий по сравнению со способом-прототипом устраняет образование трещин; снижает величину деформации (проседания) стенок керамического изделия; повышает злектрическзто прочность керамических изделий из стеатита С-4 и высоковольтного фарфора на 35%; позволяет получить электрически прочные керамические изделия из сегнетокерамики Т-7500, в то время как керамические .изделия из сегнетокерамики Т-7500, изготовленные по способу-прототипу,, обеспечивают весьма низкую электрическую прочность вследствие наличия на стенках изделия сквозных трещин; 3 снижает водопоглощение образцов из стеатита С-4 в 11 раз, образцов из высоковольтного фарфора - в 5 раз, из сегнетокерамики Т-7500 - в 51 раз. Значение величины тангенса угла диэлектрических потерь диэлектрической постоянной для керамики, изготовленной согласно предлагаемому и известному способам практически остается неизменным. Предлагаемый способ изготовления полых .керамических изделий горячим литьем по сравнению со способом-прототипом повышает механическую прочность образцов из стеатита С-4 в 6 раз, из высоковольтного фарфора М-23 - в 3 раза, из сегнетокерамики Т-7500 - в 15 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для удаляемого вкладыша | 1980 |

|

SU903353A1 |

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| Термопластичная органическая связка | 1980 |

|

SU881072A1 |

| Способ изготовления водорастворимого вкладыша | 1988 |

|

SU1560415A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| Способ изготовления керамических изделий | 1977 |

|

SU922099A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ изготовления фарфоровых изделий | 1986 |

|

SU1381112A1 |

| Способ изготовления пустотных бетонных и железобетонных изделий | 1986 |

|

SU1440730A1 |

| Пресс-форма для литья под давлением образцов и проб | 1983 |

|

SU1101328A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ с полостью сложной конфигурации, включающий изготовление вкладьша из шликера на основе порошкообразного графита методом горячего литья под давлением, размещение его в форме и оформление керамической заготовки тем же методом с последующими утильным и окончательным обжигами в окислительной среде, отличающийся тем, что, с целью повьипения выхода годных изделий, вкладыш предварительно обжигают до удаления из него 20-30% термопластичной связки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Применение пуансонов из сыпучего порошкообразного материала на термопластичной связке | 1959 |

|

SU128354A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-04-07—Публикация

1981-04-03—Подача