Изобретение относится к области нефтехимического синтеза, а именно к способам разделения продуктов двузсстадийного дегидрирования бутана, и мсягет быть использовано при выделении бутадиена, полученного двухстадийным дегидрированием бутана.

Известен способ разделения продуктов двухстадийного дегидрирования бутана, которыйвключает разделение продуктов первой стадии дегидрирования с получением бутан-бутилен-бутадиеновой фракции и разделение продук.тов второй стадии дегидрирования с получением бутилен-бутадиеноврй фракции с последующим разделением полученных фракций путем экстрактивной ректификации и. хемосорбции. Согласно данному способу очистку бутиленбутадиеновой фракции осуществляют каталитическим гидрированием, а для предотвращения накопления бутана в бутиленовой фракции предусмотрена подача части бутиленовой фракции с узла вьщеления бутадиена хемосорбцией на стадию разделения бутан-бутилен-бутадиеновой фракции lj .

По указанному способу гидрируют всю бутилен-бутадиеновую фракцию, что является причиной больших потерь бутадиена при гидрировании.

Наиболее близким к предлагаемому по технической сущности является способ разделения продуктов двухстадийного дегидрирования бутана путем выделения из продуктов первой стадии дегидрирования бутан-бутилен-бутагдиеновой фракций и последующего ее разделения экстрактивной ректификацией на бутановую и бутилен-бутадиеновую фракцию, выделения из продуктов второй стадии дегидрирования бутилен-бутадиеновой фракции, часть которой подвергают гидроочистке от . ацетиленовых углеводородов с последующей подачей ее совместно с бутилебутадиеновой фракцией, вьщеленной из продуктов.первой стадии дегидрирования, на вьщеление бутадиена и бутиленовой фракции хемосорбцией, и разделением оставшейся части бутиленбутадиеновой фракции путем экстрактивной ректификации на бутадиен, фракцию ацетиленсвых углеводородов и бутиленовую фракцию включающий подачу части бутиленсодержащей фракции продуктов второй стадии дегидрирования настадию разделения бутанбутилен-бутадиеновой фракции экстрактивной ректификацией и рецикл фракции ацетиленовьк углеводородов 2.

Согласно известному способу для вывода бутана на стадию разделения бутан-бутилен-бутадиеновой фракции подают часть бутилен-бутадиеновой ракции после узла газоразделения продуктов второй стадии дегидрирования (дегидрирования бутиленов). Выделенную фракцию ацетиленовых углеводородов на стадии экстрактивной ректификации бутилен-бутадиеновой фракции рециркулируют на узел газоразделения продуктов первой стадии дегидрирования бутана. При этом проводят раздельную гидроочистку от ацетиленовых углеводородов бутилен-бутадиеновь1х фракций, вьщеленных из продуктов как первой стадии дегидрирования, так и второй.

Недостатком известного способа ячляется рецикл фракции ацетиленовых углеводородов с узла экстрактивной ректификации бутилен-бутадиеновой фракции в продукты дегидрирования бутана, так как последующее гидрирование ацетиленовых углеводородов связано с потерями бутадиена. Указанный рецикл тем более нецелесообразен и; потому, что, как показывает работы установки по известному способу, в продуктах дегидрирования бутана ацетиленовые углеводороды практически отсутствуют.

Кроме того, подача для вывода бутана части бутилен-бутадиеновой фракции после узла газоразделения продуктов дегидрирования бутиленов, содержащей значительное количество ацетиленовьк углеводородов, на стадию разделения бутан-бутил-бутадиеновой .фракции также приводит к попаданию ацетиленовых углеводородов в бутилен-бутадиеновую фракцию, выделяемую из.продуктов дегидрирования бутана.

Таким образом, указанные недостатки известного способа приводят к значительным потерям бутадиена при гидроочистке.

Цель изобретения - снижение потерь бутадиена.

Поставленная цель достигается предлагаемым способом разделения продуктов двухстадийного дегидрирования бутана путем вьщеления из продуктов первой стадии дегидрирования бутанбутилен-бутадиеновой фракции с последующим ее разделением экстрактивной ректификацией на бутановую и бутиленбутадиеновую фракции, выделейия из продуктов второй стадии дегидрирования бутилен-бутадиеновой фракции, часть которой подвергают гидроочистке от ацетиленовых углеводородов с последующей подачей ее совместно с бутилен-бутадиеновой фракцией, выделенной из продуктов первой стадии дв гидрирования, на вьщеление бутадиена и бутиленовой фракции хемосорбцией и разделением оставшейся части бутиленбутадиеновой фракции путем экстрактивной ректификации на бутадиен, фракцию ацетиленовых углеводородов и бутадиеновую фракцию, согласно которому фракцию ацетиленовых углеводородов рециркулируют в продукты второй стадии дегидрирования, а на стадию разделения бутан-бугилен-бутадиеновой фракции экстрактивной ректификацией подают часть бутиленовой фракции со стадии разделения бутилен-бутадиеновой фракции экстрактивной ректификацией. . Согласно предлагаемому способу бутилен-бутадиеновую фракцию, дьщеленную из продуктов дегидрирования дегидрирования бутадиена, не гидрируют. На вьщеление бутадиена хемосорбцией направляют.бутилен-бутадиеновую фракцию непосредственно со стадии экстрактивного разделения продуктов дегидрирования бутана и гидрированную бутилен-бутадиеновую фракцию, выделенную из продуктов дегидрирования бутилена.

Вьшод бутана из продуктов второй стадии дегидрирования производят в составе бутиленовой фракции, отбираемой со стадии экстрактивной ректификации бутилен-бутадиеновой фракции.

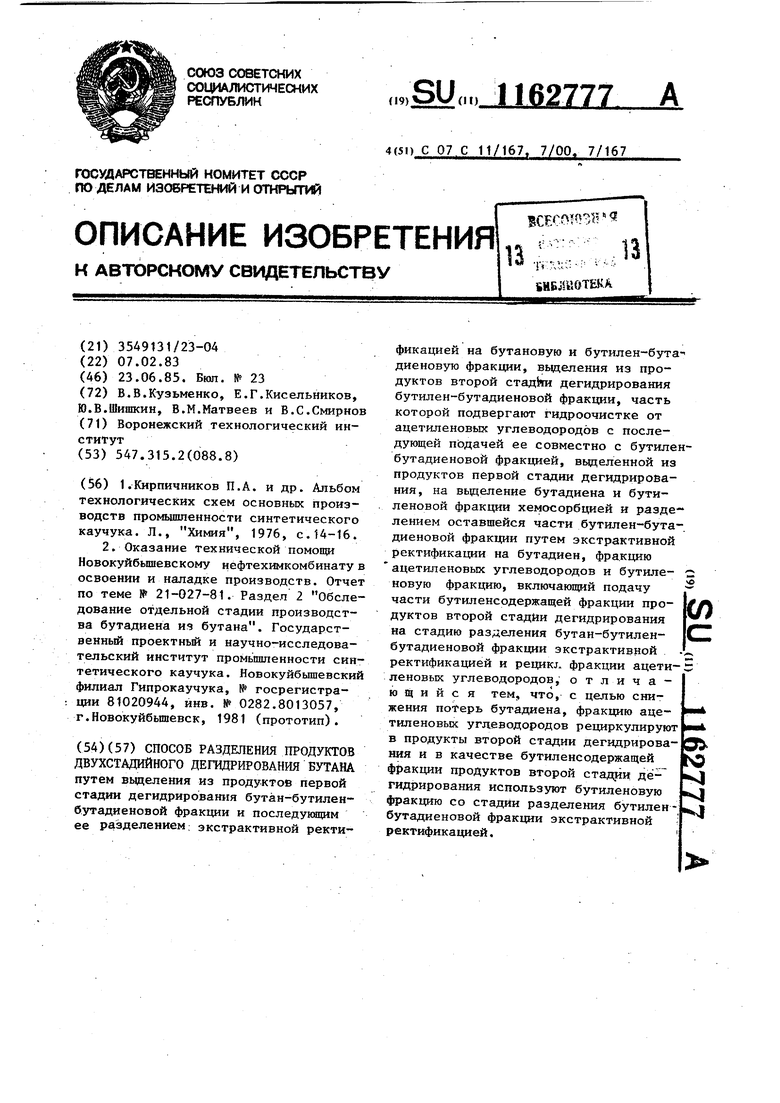

На чертеже приведена принципиальная технологическая схема проведения процесса согласно предлагаемому способу.

Контактный газ из узла дегидрирования бутана по линии 1 совместно с отдувками водорода, поступающигет по линии 2, подают по трубопроводу 3 на узел 4 газоразделения, с которого по линиям 5 и 6 выводят легкие и тяже- лые углеводороды соответственно, а по трубопроводу 7 - бутан-бутиленбутадиен овую фракцию, подаваемую на узел 8 экстрактивной ректификации, куда также по линии 9 вводят бутиле.новую фракцию. Бутановую фракцию по трубопроводу 10 возвращают на дегидрирование, а бутилен-бутадиеновую . фракцию (БДФ-1) по линии 11 подают на вьщеление бутадие1на.

Контактный гаэ из узла дегидрирования бутиленов по трубопроводу 12 совместно с отдувками ацетиленовых углеводородов, поступающими по линии 13, подают по трубопроводу 14 на узел 15 газоразделения, куда также вводят тяжелые углеводороды по линии 6 и инертньй газ по линии 16. С узла 15 газоразделения по трубопроводам 17 и 18 вьшодят соответственно легки и тяжелые углеводороды, а по линии

19- бутилен-бутадиеновую фракцию (ЦЦФ-2). Часть БДФ 2 по трубопроводу

20направляют на узел 21 гидрирования ацетиленовых углеводородов. Очищенную от ацетиленовых углеводородов БДФ-2 по линии 22 подают на узел

23вьщеления бутадиена хемосорбцией, куда также по линии 11 вводят БДФ-1. Вьщеленный бутадиен по трубопроводу

24направляют на дальнейшую переработку. По линии 25 с узла хемосорбции выводят бутиленовую фракцию.

Оставшуюся часть БДФ-2 из технологического потока 19 по трубопровод 2в подают на узел 27 вьщеления и очистки бутадиена от ацетиленовых углеводородов экстрактивной ректификацией, с которого по линии 28 выводят бутадиен и совместно с технологическим потоком 24 по линии 29 направляют на дальнейшую переработку. Отдувки ацетиленовых углеводородов по трубопроводу 13 возвращают на узел 15 газоразделения. Часть бутиленйвой фракции, выводимой с узла 27 по линии 30, объединяют с технологическим потоком 25 и по трубопроводу 31 направляют на узел дегидрирования бутиленов, а другую часть бутиленовой фракции по линии 9 возвращают на узел 8 разделения бутан-бутиленбутадиеновой фракции.

Отличие предлагаемой схемы вьщеления бутадиена от технологической схемы осуществления известного способа заключается в том, что отдувки с узла 27 экстрактивной ректификации возвращают на узел 15 газоразделения, а выход бутана в составе бутиленовой фракции на узел 8 разделения бутан-бутиленовой фрак5ции производят с узла tj экстрактив ной ректификации. П р и м е р 1 (для сравнения). Производят разделение продуктов двухстадийного дегидрирования бутана согласно известноь у способу. На вьзделение поступает 9320,0 кг/ч ко тактного газа после дегидрирования бутана и 5894,9 кг/ч контактного газа после дегидрирования бутилена Отдувки ацетиленовых углеводородов направляют на стадию газоразделения контактного газа дегидрирования бутана. В качестве рецикла для вывода бутана из продуктов второй стадии дегидрирования используют БДФ-2 непосредственно после, узла газоразделения продуктов дегидрирования бу тилена. Гидрируют БДФ-1 и часть БДФ-2. , В качестве катализатора.гидрирования ацетиленовых углеводородов применяют никель на кизельгуре; молярное соотношение водород:ацетиленовые углеводороды 40:1, темпер тура гидрирования . Блок экстрактивной ректификации бутан-бутилен-бутадиеновой фракции состоит из колонны экстрактивной р тификации и десорбера и работает п следующих параметрах t Колонна Десор Параметры работы экстрактивной ректификации

60 5 130.

4 60

60 115 110 0,8

0,5

Узел хемосорбции состоит из колонны хемосорбции и десорбера и работает при следующих параметрах:

Колонна

Десорбер хемосорбции

о

,

80

30

-8

28

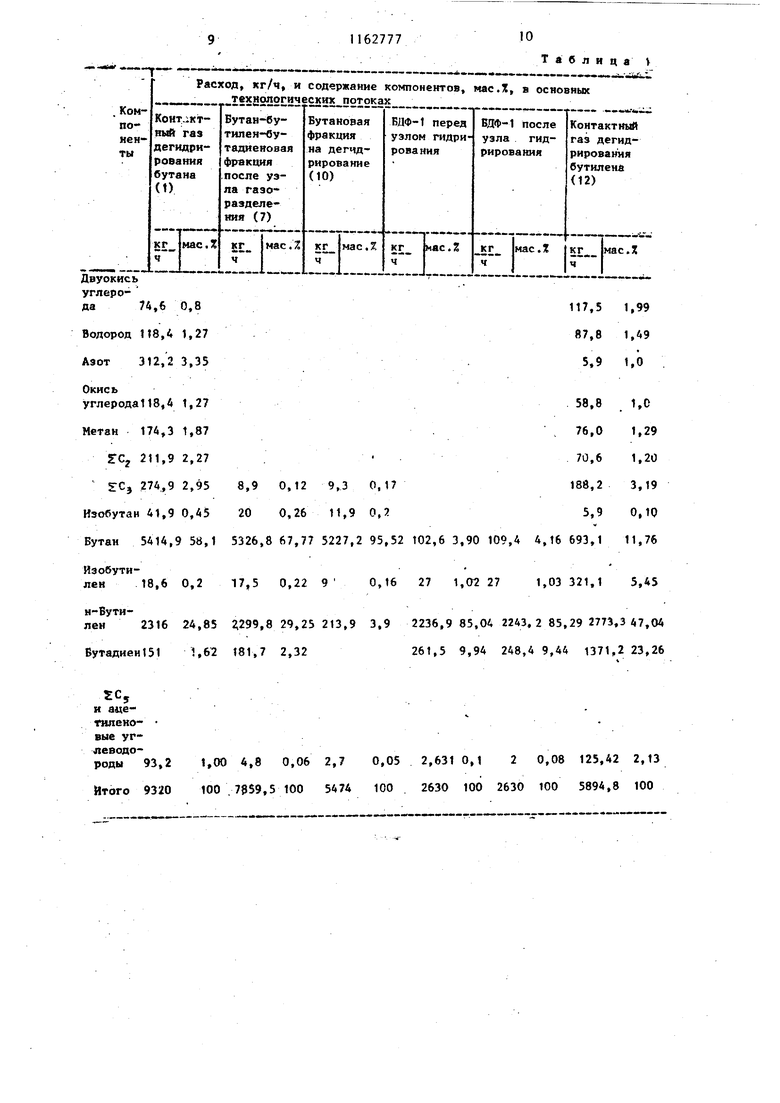

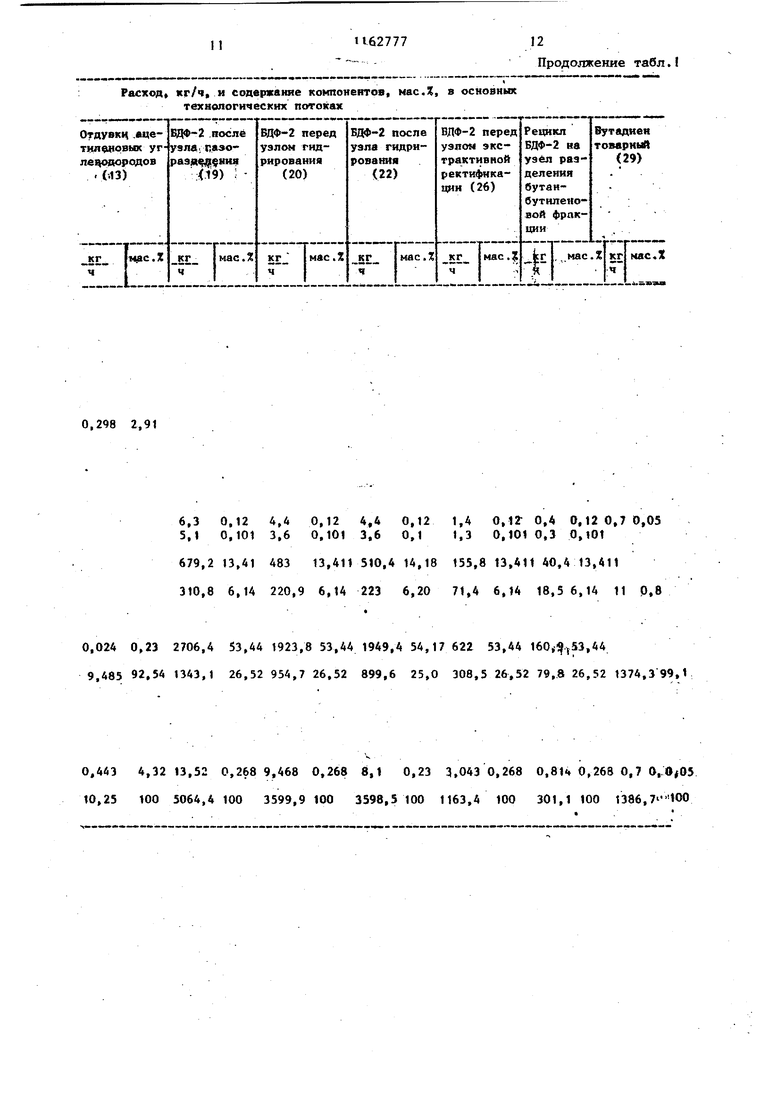

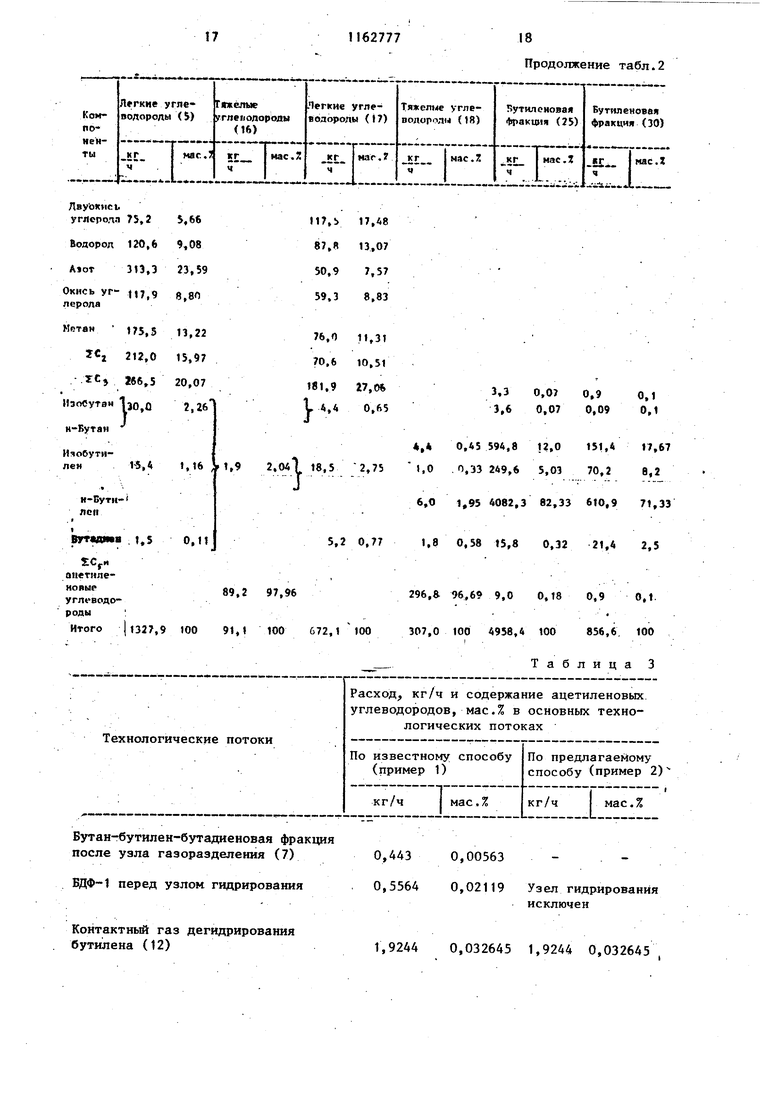

Качественный и количественньй состав основных технологич.еских потоков приведен в табл. 1.

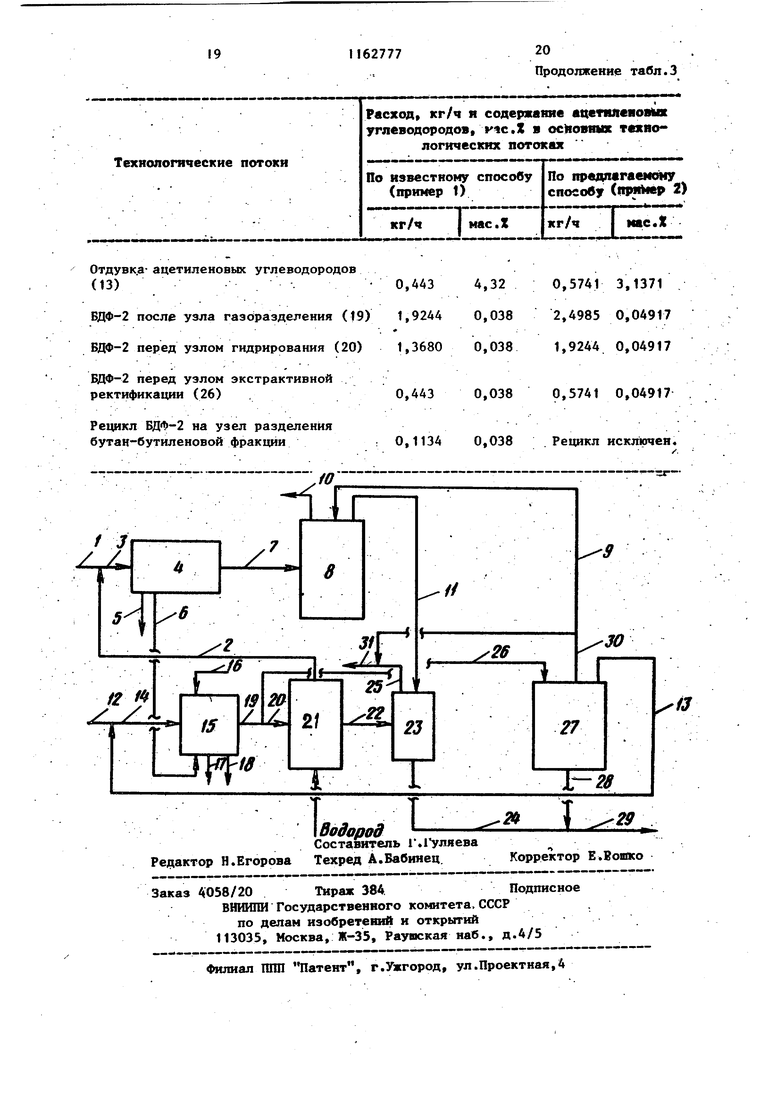

Пример 2. Производят разделение продуктов двухстадийного дегидрирования бутана согласно предлагаемому способу.

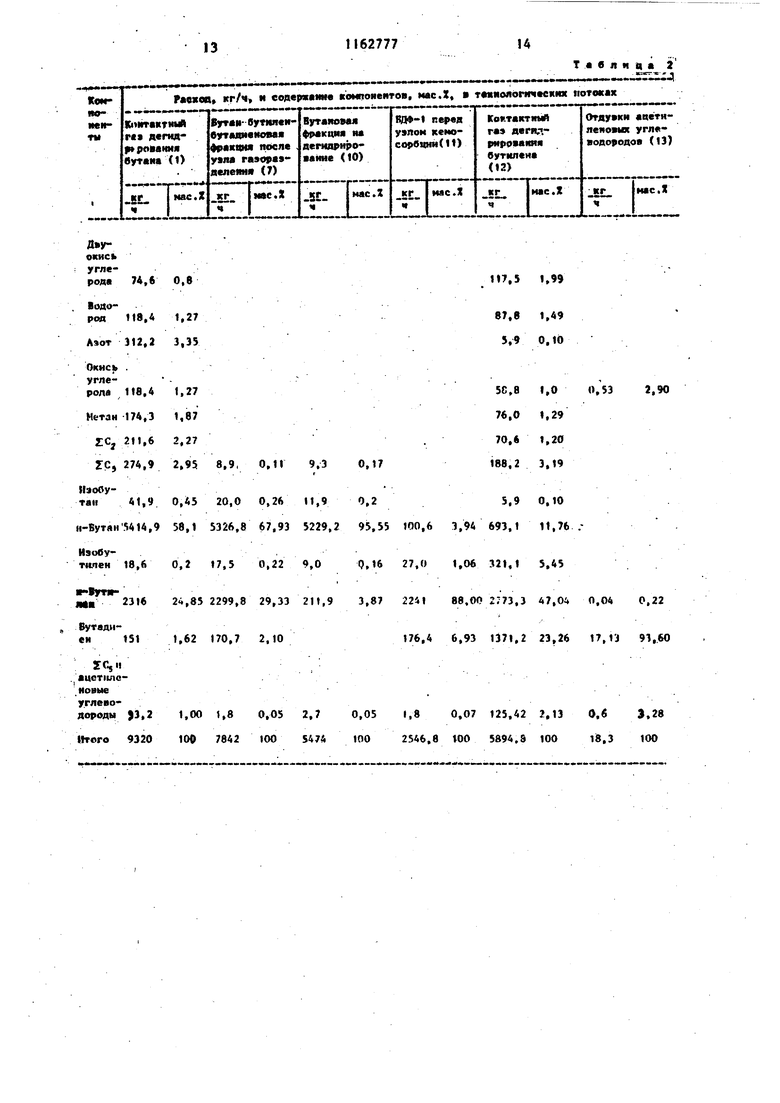

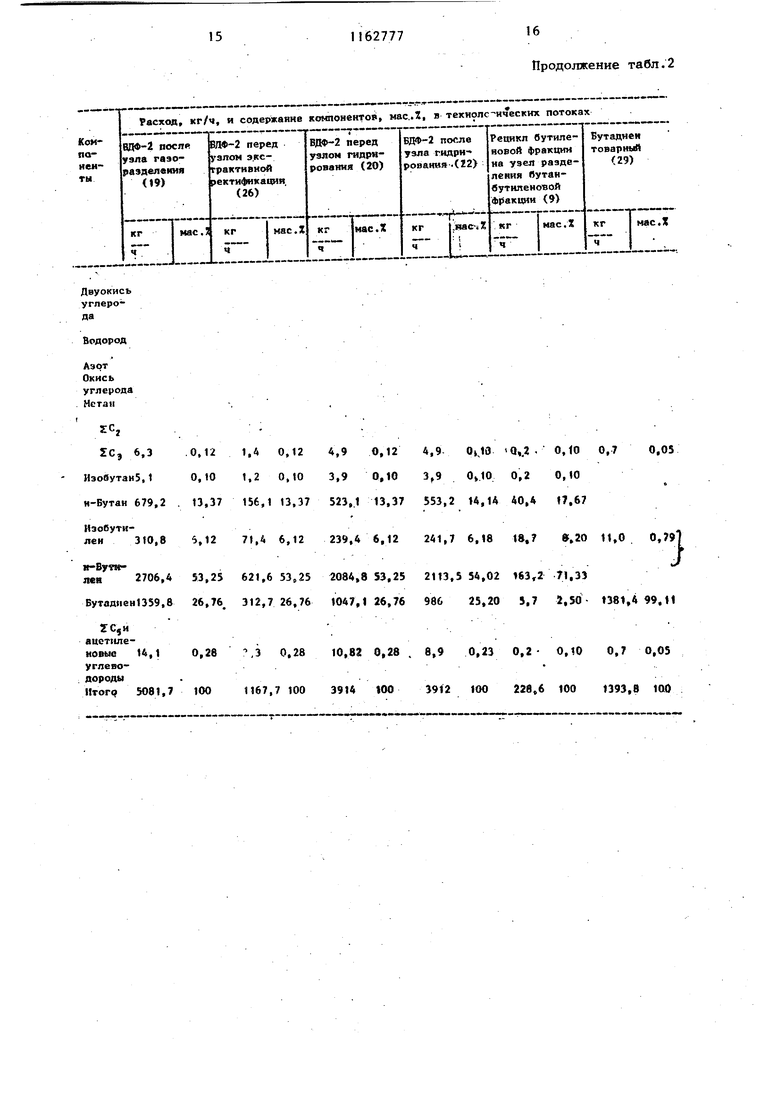

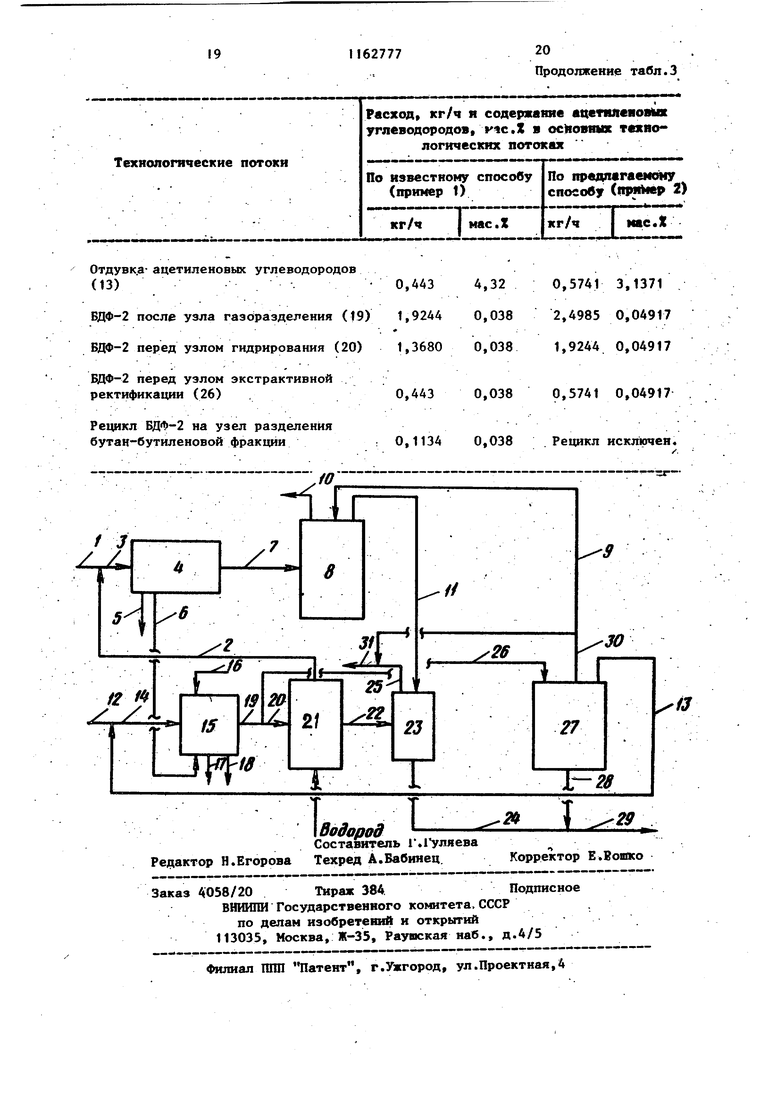

На вьделение поступает 93 20,0 кг/ч контактного газа после дегидрирования бутана и 5894,8 кг/ч контактного газа после дегидрирования бутиленов. Отдувки ацетиленовых углеводородов направляют на стадию газоразделения контактного газа дегидрирования бутилена. В качестве рецикла для вывода используют бутиленовую фракцию после разделения БДФ-2 экстрактивной ректификацией. Гидрированию от ацетиленовых углеводородов подвергают только часть БДФ-2. Температура куба,°С+4 Давление в кубовой части, МПа0,2 Массовое соотношение медно-аммиачньй растворгсьфье 7:1.. Узел экстрактивной ректификации бутилен-бутадиеновой фракции с ацетонитрилом в качестве экстрагента состоит из колонны ректификации от ацетиленовых углеводородов и десорбера и работает при следующих параметрах:Параметры Колонна Колонна Десорработыэкстрак- бер экстрактивнойтивного ректифиразделениякации ацетиленовых углеводородовЧисло тарелок, шт Флегмовое число Темпераtypa верха,°С Температура куба,°С Давление куба, МПа 0,45 0,5 7 Условия гидрирования ац етиленовых углеводородов, а также технологические параметры работы блоков экстрактивной ректификации бутан-буЛшёноврй фрак1Д1И и хемосорбции такие же, как в .примере 1. Количественный и качественн состав основных потоков приведен в табл. 2. В табл. 3..приведен расход ацетиленовых углеводородов и их содержание в основных технологическх потоках согласно известному (пример 1) и предлагаемому (пример 2) способам. Как следует при приведенных примеров, потери бутадиена при гидрировании составляют согласно известному способу: при гидрировании ВДФ-1 261,5-248,,1 кг/ч, при гидрировании БДФ-2 - 954,7-899,,1 кг/ч; согласно предлагаемому способу потери бутадиена при гидрировании БДФ-2- 1047,1-986 61,1 кг/ч (БДФ-Г 77.8 согласно предлагаемому способу не гидрируют).. Снижение потерь бутадиена при осуществлении предлагаемого способа по сравнению с известным составляет 55,1+13,1-61,,1 кг/ч или около 5| 1 кг на 1 т бутадиена, что соот-ветствует снижению себестоимости бутилена на 2,5 р. Концентрация бутана, вводимого в составе бутиленовой фракции со второй стадии дегидрирования на узел разделения бутан-бутиленовой фракции, составляет согласно известному способу 13,42%, а согласно предлагаемому 17,67%. При сохранении количества бутана, рещ1ркулируемого на узел разделения бутан-бутиленовой фракции, количество вводимой на 1 т бутадиена бутиленовой фракции снизится с 217 до 164 кг, что приве|(ет к сокращеюпо расхода пара, и хладагента при разделении бутан-бутилен-бутадиеновой фракции.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

| СПОСОБ ОЧИСТКИ БУТАН-БУТИЛЕНОВОЙ ФРАКЦИИ В ПРОИЗВОДСТВЕ БУТАДИЕНА-1,3 | 2019 |

|

RU2691049C1 |

| Способ управления одностадийным производством бутадиена | 1989 |

|

SU1698244A1 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ С4 | 2008 |

|

RU2376274C1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857093A1 |

| Способ выделения фурана | 1975 |

|

SU653255A1 |

| СПОСОБ РАЗДЕЛЕНИЯ КОНТАКТНОГО ГАЗА ДЕГИДРИРОВАНИЯ БУТАНБУТИЛЕНОВЫХ СМЕСЕЙ | 1993 |

|

RU2072343C1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ выделения бутана и бутилена из контактного газа дегидрирования бутана | 1983 |

|

SU1159915A1 |

СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ДВУХСТАДИЙНОГО ДЕГИДРИРОВАНИЯ БУТАНА путем вьщеления из продуктов первой стадии дегидрирования бутан-бутиленбутадиеновой фракции и последукмцим ее разделением; экстрактивной ректификацией на бутановую и бутилен-бутадиеновую фракции, вьщеления из продуктов второй стадии дегидрирования бутилен-бутадиеновой фракции, часть которой подвергают гидроочистке от ацетиленовых углеводородов с последующей подачей ее совместно с бутиленбутадиеновой фракцией, выделенной из продуктов первой стадии дегидриройания, на вьщеление бутадиена и бутиленовой фракции хемосорбцией и разде лением оставшейся части бутилен-бутадиеновой фракции путем экстрактивной ректификации на бутадиен, фракцию ацетиленовых углеводородов и бутиле- с новую фракцию, включающий подачу (Л части бутиленсодержащей фракции продуктов второй стадии дегидрирования на стадию разделения бутан-бутиленбутадиеновой фракции экстрактивной ректификацией и peцикJ. фракции ацети-5 леновых углеводородов, о т л и ч а - I ю Ц и и с я тем, что, с целью снижения потерь бутадиена, фракцию ацетиленовых углеводородов рециркулируют в продукты второй стадии дегидрирования и в качестве бутиленсодержащей фракции продуктов второй стадии дегидрирования используют бутиленовую фракцию со стадии разделения бутиленKl бутадиеновой фракции экстрактивной ректификацией.

8,9 0,12 9,3 0,17

0,26 11,9 0,2

20

Изобутан 41,9 0,45 Бутан 5414,9 58,1 5326.8 67,77 5227,2 95,52 Изобутилен18,6 0,2 17,5 0,22 9 лён ™ 2316 24,85 :299,8 29,25 213,9 3,9 Бутадиен151 1,62 181,7 2,32 SC, и ацетилене-вые углеводо1,00 4,8 0,06 2,7 0,05 роды 93,2 100.7859,5100 5474 100 Итого 9320

1,99

1,49

1,0

1,0

1,29

1,20

3,19

0,10 0,16 102,6 3,90 109,4 4,16 693,1 11,76 1,03 321,1 5,45 27 1,02 27 2236,985,042243,285,292773,347,04 261,5 9,94 248,49,44 1371,223,26 2,631 0,1 2 0,08 125,42 2,13 2630 100 2630 100 5894,8 100

Расход кг/ч, и содержание компонеятоя, масД, в основных технологических потоках

0,298 2,91 0,024 0,23 9,485 92,54 0,443 10,25 6,3 0,12 4,4 0,124,4 0,121,4 0,12- 0,4 0,120,70,05 5,1 0,101 3,6 0,1013,6 0,11,3 0,101 0,3 0,101 679,2 13,41 483 13,411510,4 14,18155,8 13,411 40,4 13,411 310,8 6,14 220,9 6,14223 6,2071,4 6,14 18,56,14 11 Р,8 2706,4 53,44 1923,8 53,441949,4 54,17622 53,44 160,,44 1343,1 26,52 954,7 26,52899,6 25,0308,5 26,52 79,8 26,52 1374,399,1 4,32 13,52 0,268 9,468 0,268 8,1 0,23 3,043 0,268 0,8Н 0,268 0,7 0,.( 100 5064,4 100 3599,9 100 3598,5 100 1163,4 100 301,1 100 1386, 74,6 О,в И8,4 1,27

312,2 3,3S

.

118,4 1.27

174,3 1,87 11,6 2,27 74,9 2,95 8,9, 0,11 9,3

41,9 0,45 20,0 0,26 П,9 и-Вут«и5414,9 58,1 5326,867,935229,2 Иэобутм.пен 18,6 0,2 17,50,229,0 Вупг2316 2А,85 2299,829,332П,9 Вутаднем1511,62 170,72,10 SCjii ацстилс, Новые. углеводороды 53,2 1,00 1,8 0,05 2,70,05

Итого 9320 100 7842 100 S474

Т б л и ц а 2

:j

1,99

1,49

О,10

1,00,53

2,90

1,29

1,20

3,19

0,10

2546,8 100 5894.9 100l8,3 100 95,55100,63,94693,111,76 .р,1627,01,06521,15,45 3,87224188,002;73,347,Ог 0,04 0,22 176,46,931371,223,26 17,13 93,60 1,80,07 125,42 2,13 0,вЭ,28

0,12 1,4 0,12 4,9 0,12 0,10 1,2 0,10 3,9 О,to «-Бутан 679,2 13,37 156,1 13,37 523,.1 13,37 Иэобути-. лен 310,8 4,12 71,4 6,12 239,4 6.12 H-ByTttлсн2706,4 53,25 621,653,25 2084,853,25 Бутад11ен1359,в 26,76. 312,726,76 1047,126,76 ацетилеиовыс 14,10,28 -,3 0,2810,82 0,28. угяево-. дороды . Итогч 5081,7100 1167,7 1003914 00

Продолжение табл.2

4,9 OkJ3 (J,.2 . 0,10 0,7

0,05 3,9 0,2 0,10 553,2 U,1A 40,4 17,67 241,7 6,18 1в.7 ,20 11,0 2113,554,02 63,2 71,33 986 25,20 5,7 4,50- 381,499,И . . 8,9 0,23 0,2- 0,10 0,7 0,05 . 3912 100 228,6 100 1393,8 ШО

17

75,25,66

117,Ь17,«8

120,69,08

87,в13,07

,Э23,59 50,9 7,57

1,7,98,80 59.3 8,83

75,513,22

76,011,31

212,015,97

70,610,51

266,520,07

181,927,06 L 4,4 0,65 ,26

г,041 18,52,75

Ь5,А 1,t6 ,

1,9

5,20,77

1,5 0,П

89,2 97,96 :

I1327,9 100 91,1 100 672,1 100

Бутан-бутилен-бутадиеновая фракция после узла газоразделения (7)

БДФ-1 перед узлом гидрирования

Контактный газ дегидрирования бутилена (12)

18 Продолжение табл.2

1162777

3,3 0,07 0,9

0,1 0,1 3,6 0,07 0,09

0,45 594,8 1,0 151,4

17,67 0,33 249,6 5,03 70,2 8,2

1,95 4082,3 82,33 610,9 71,33 0,58 15,8 0,32 21,4 2,5

96,6 9,0 0,18 0,9 0,1 100 4958,4 100 856,6, 100

I . , /

Таблица 3

0,443 0,00563 - 0,5564 0,02119 Узел гидрирования

исключен

1,9244 0,032645 1,9244 0,032645 ,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Альбом технологических схем основных производств промьшшенности синтетического каучука | |||

| Л., Химия, 1976, с.14-16 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Оказание технической помощи Новокуйбышевскому нефтехимкомбинату в освоении и наладке производств | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Государственный проектный и научно-исследовательский институт промьшшенности синтетического каучука | |||

| Новокуйбьшевский филиал Гипрокаучука, № госрегистрации 81020944, инв | |||

| ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1916 |

|

SU282A1 |

Авторы

Даты

1985-06-23—Публикация

1983-02-07—Подача