Изобретение относится к способам получения ароматических углеводородов и может быть использовано в нефтеперерабатывающей, нефтехимической, сланцеперерабатывающей и коксохимической промышленности.

Известен способ получения ароматических углеводородов из жидких продуктов пиролиза, согласно которому жидкие продукты пиролиза - фракь цию выкипающую в пределах 110- и содержащую толуол, этилбензол, ксилолы, парафиновые , олефины и нафтены, подвергают гидрообработке в присутствии катализатора, содержап(его 1-10 мас.% трехокиси вольфрама, 1-20 мас,% трехокиси молибдена и 1-95 мас,% морденита в водородной форме на окиси алюминия, при SlS-SaS C, давлении 7-700 кгс/CM i молярном отношении водородtсырье ( 1:1)-(50:1) и времени контакта 1-20 с, с последующим выделением целевых продуктов ректификацией. В Э7ИХ условиях протекают реакции изомеризации, гидродеалкилирования, трансалкилирования ароматических углеводородов и реакции гидрокрекинга неароматических углеводородов ij

Недостатком этого способа является низкая эффективность процесса из-за низкого выхода ароматических углеводородов (выход их составляет не более 95,7% от ресурсов в сырье), большого расхода водорода (0,45-1,25 мае,% на сырье), а также из-за превращении нафтеновых и парафиновых углеводородов в низкокипяuyie парафиновые углеводороды.

Наиболее близким к изобретению является способ получения ароматических углеводородов из фракций жидких продуктов пиролиза, включающий азеотропную ректификацию в присутствии ацетона или метилэтилкетона при маесовом соотношении последних к сырью (о, 1, массовом соотношении орошения к сырью(2-7):1, избыточном давлении в колонне 0,23 кгс/см , температуре верха колон- ны 65-100 с и температуре низа колонны 100-170 С, и гидрообработку кубового продукта, которую проводят в присутствии катализатора, содержащего 1-12 мас,% трехокиси молибдена и/или трехокиси вольфрама, 1-25 мас окиси бора, 5-75 мас.% морденита в водородной форме, промотированного натрием или кальцием, или никелем, или кобальтом, или редкоземельными элементами, и остальное - связующее, при температуре 400-5ЗО С и давлении 10-50 кгс/см . В качестве связующего используют или окись алюминия, или смесь окиси бора и окиси алюг-иния при их массовом отношении 1:(2,36-43). В процессе азеотропной ректификации из углеводородного сырья выделяют нафтеновые и парафиновые углеводороды, которые отбирают сверху колонны. В условиях каталитической гидрообработки протекают реакции трансалкилирования, диспропорционирования и изомеризации ароматических углеводородов и сернистых соединений .

Однако выход целевых арома тических углеводородов по известному способу составляет 95,3-98, мас.%.

Целью изобретения является повышение выхода целевых продуктов.

Поставленная цель достигается предлагаемым способом получения ароматических углеводородов путем азеотропной ректификации фракции жидких продуктов пиролиза в присутствии ацетона нли метилэтилкетона при массовом соотношении последнихк сырью (0,10,45):1 и массовом соотношении орошения к сырью (0,5-1,9):1, температуре верха колонны 65-100 С, температуре низа колонны 100-170 С и избыточном давлении 0,2-3 кгс/см , гидрообработкой кубового продукта при повышенных температуре и давлении в присутствии катализатора, содержащего 1-12 мас.% трехокиси молибдена и/или трехокиси вольфрама, 5-75 мас.% цеолита типа К5М с силикатньт модулем равным 28-60, в водородной форме со степенью замещения ионов водорода на ионы металлов, выбранных из числа лития, натрия, калия или кальция, равной 4-20%, и остальное - окись алюминия или смесь окиси бора с окисью алюминия при их массовом соотношении 1:(2,36-43) при следующем соотношении компонентов, мас.%:

Трехокись молибдена

и/или трехокись

вольфрама1-12

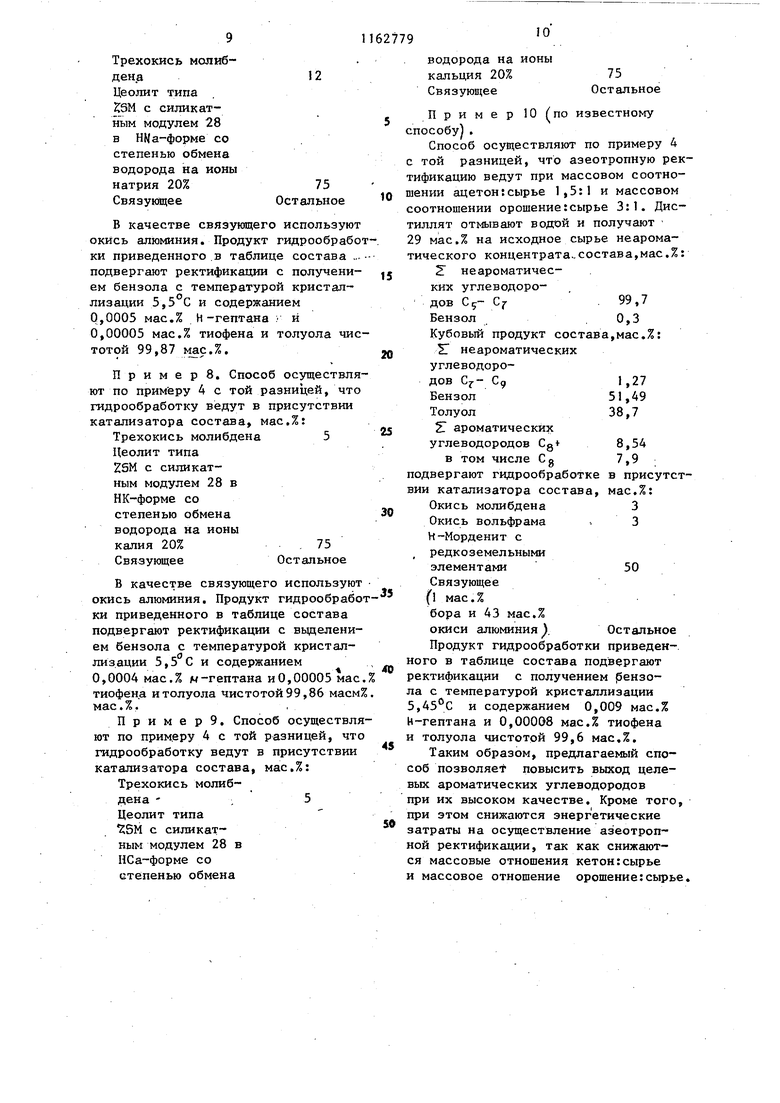

Цеолит5-75 Окись алюминия или смесь окиси бора и окиси алюминия при их соотношении 1:(2,36-АЗ) Остальное с последующим выделением целевых продуктов ректификацией. Гидрообработку проводят при 350-500 С.и давлении5-50 кг/см. Способ осуществляют следующим об разом. Углеводородное сырье, не содержа щее диеновых углеводородов, направл ют на азеотропную ректификацию, где в качестве азеотропообразующего агента используют ацетон или метилэтилкетон и процесс ведут при массо вом соотношении кетон:сырье (0,10,5):1, массовом соотношении ороше- ние:сырье. (0,5-1,9):, температуре верха колонны 65-100 С и избыточном давлении 0,2-3 кгс/см . Отобранный дистиллят направляют на отмывку, по ле чего получают неароматический ко центрат. С нижней части колонны отбирают ароматический концентрат, который направляют на гидрообработ ку в присутствии указанного катализатора. Процесс ведут при 350-500 С и давлении 5-50 кгс/см. Отобранный дистиллят направляют на отмывку, после чего получают неароматический концентрат. С нижней части колонны отбирают ароматический концентрат, который Направляют на гид- рообработлсу в присутствии указанного катализатора. Процесс ведут при 350-500 С, давлении 5-50 кгс/см молярном отношении водород:сырье (2-1 о):1 и объемной скорости подачи сырья 0,5-10 ч . Из полученного гидрогенизата ректификацией вьзделяют ароматические углеводороды. На стадии азеотропной ректификации из углеводородного сырья выделя ют нафтеновые и парафиновые углевод роды, которые отбирают сверху коло ны. На стадии гидрообработки неароматические углеводороды / парафино вые и нафтеновые) сернистые и азоти тые соединения подвергают глубокому гидрокрекингу с образованием парафи новых углеводородов , а алкил- ароматические - трансалкилированию, диспропорционированию и гидродеал-. килированию. Пример 1, Фракцию жидких продуктов пиролиза состава мас,%: 2г неароматических углеводородов C5-S В том числе Бензол Толуол 5Г ароматических углеводородов в том числе Сл направляют в колонну эффективностью 50 теоретических тарелок, Азеотро-пообразующий агент - ацетон. Условия ректификации - массовое соотношение ацетон:сырье 0,3:1, массовое соотношение орошение:сырье 1:1, избиточное давление 1,5 кгс/см, температура верха 93°С и температура низа 150°С. Дистиллят отмывают водой и получают 28,5 мас,% на исходное сырье неароматического концентрата состава, мас.%.: SI неароматических углеводородов 99,8 Бензол0,2 С нижней части колонны отбирают ароматический концентрат состава, мас.%.: Z неароматических 2,6 углеводородов 48,3 Бензол 40,4 Толуол ароматических углеводородов Cg в том числе С оторый направляют в реактор проточого типа, заполненный 100 см катаизатора состава, мас.%: Трехокись молибдена7 Цеолит типа 5М с силикатным модулем 28 в. ЕЦ - форме со степенью обмена водорода на ионы металла 20%50 Связующее Остальное В качестве связующего используют месь окиси бора и окиси алюминия ри массовом соотношении 1:7,6. Усовия гидрообработки - температура i 50 С, давление 33 кгс/см, молярое отношение воДород:сырье 6:1 и объемная скорость подачи сырья 5 , Продукт гидрообработки приведенного в таблице состава подвергают ректификации с выделением бензола с температурой кристаплиза1ЩИ 5,5°С и содержанием 0,007 мас,% н-гептана и 0,00004 мас,% тиофена толуола чистотой 99,85 мас.%. Пример2. Способ осуществля ют по примеру 1 с той разницей, что гидрообработку ведут в присутствии катализатора состава, мас.%: Трехокись вольфрама12Цеолит типа К5М с силикатным модулем 45 в Н Ы а-форме со степенью обмена ионов водорода на ионыN а 10% 75 Связующее Остальное при 350 С, давлении 50 кгс/см , молярном отношении водород:сырье 6 и объемной скорости подачи сырья 0,5 ч . В качестве связующего испо зуют окись алюминия. Продукт гидр,оо работки приведенного в таблице сост а подвергают ректификации с выделе нием бензола с с температурой кристаллизации 5, и содержанием 0,007 мас.% И-гептана и 0,00006ма тиофена и толуола чистотой 9 9,8 мае. % ПримерЗ. Способ осуществл ют по примеру 1 с той разницей, чт азеотропную ректификацию ведут в к лонне эффективностью 60 теоретичес тарелок при массовом соотношении а ,тон:сырье 0,1:1, массовом соотноше нии орошение:сырье 1,9:1, избыточном давлении 0,2 кгс/см температ ре верха 65 С и температуре низа 100°С, Дистиллят отмывают водой и получают 29 мас.% на исходное сырь неароматического концентрата состава, мас.%: 5Г неароматических углеводородов Cj-Cr99,7 Бензол0,3 Кубовый продукт состава, мас.%: 51 неароматических углеводородов ,64 Бензол50,8 Толуол38,16 ароматических углеводородов Cg+8,4 в том числе Cg 7,8 подают в реактор, загруженный катализатором состава, мас.%: Трехокись молибдена Цеолит типа И5 М с силикатным модулем 28 в НСа-форме со степенью обмена ионов водорода на ионы Са 4% Остальное Связующее В качестве связующего используют смесь окиси бора и окиси алюминия при их массовом соотношении 1:2,36. Условия гидрообработки - температура 500с, давление 5 кгс/см , молярное отношение водород:сырье 10:1, объемная скорость подачи сырья 10 . Продукт гидрообработки приведенного в таблице состава подвергают ректификации с выделением бензола с температурой кристаллизации 5,5 С и содержанием 0,005 мас.% и-гептана и 0,00004 мас.% тиофена и толуола чистотой 99,8 мас.% П р и м е р 4. Способ осуществляют по примеру 1 с той разницей, что азеотропную ректификацию ведут в колонне эффективностью 60 теоретических тарелок при массовом соотношении ацетон:сырье 0,45:1, массовом соотношении орошение:сырье 0,5:1, избыточном давлении 3 кгс/см, температуре верха 100 Си температуре низа 170 С. Дистиллят отмывают водой и получают 28,5 мас.% на исходное сырье неароматического концентрата состава, мас.%.: неароматических углеводородов т- 99,7 . Бензол0,3 Кубовый продукт состава, мас.%: Z неароматических углеводородов Су- С 2,6 Бензол48,3 Толуол40,4 ароматических . углеводородов Cgt, 8,7 в том числе-Сg ,8,15 подвергают гидрообработке в присутствии катализатора состава, мас.%: Трехокись молибдена3 Трехокись вольфрама 3 Цеолит в типа КЭМ с силикатным модулем 60 в НК-форме GO степенью обмена ионов водорода на цоны К 4%50 СвяэукяцееОстальное при 480 С, давлении 33 кгс/см, мо- . лярном отношении водород:сырье 2:1 и объемной скорости подачи сырья 10 . В качестве связующего используют смесь окиси бора и окиси алюминия при их массовом соотношении 1:43, Продукт гидрообработки приведенного в таблице состава подвергают с получением бензола с температурой крис- 20 таллизации 5,45°С и содержанием 0,006 мас.% Н-гептана и 0,00005 мас.% тиофена и толуола чис-. тотой 99,85 мас.%. П р и м е р 5. Фракцию жидких продуктов пиролиза состава, мас.%: S неароматических углеводородов Cj-C 4,5 в том числе Бензол Толуол ароматических в том числе С подвергают азеотропной ректификации в колонне эффективностью 45 теоретических тарелок при отношении метилэтилкетон:сырье 0,4:1, массовом соотношении орошение гсырье 1,5:1, температуре верха 98 С, температуре низа и избыточном давлении 2 кгс/см . Дистиллят промывают водой и получают 1Я.74 мас.% на сырье неароматического концентрата состава, мас.%: 2 неароматических углеводородов в том числе Бензол Толуол Кубовый остаток состава,мас.%: неароматических 2,06 углеводородов Cj.-Cg 4,23 Бензол Толуол 70,79 S ар о: 1ати че с ких углеводородов Cg+ , 1162779 по ст пр ля и ка см пр но ре с 5, Ниют гид ви оки бот ва чен тал 0,0 тио 99, ют гид кат в том числе Cg 21,9 двергают гидрообработке в присутвии катализатора состава,мас.%: Трехокись молибдена5 типа 5М с силикатным модулем 28 в НСа-форме со степенью обмена ионов водорода на ионы Са 10%30 СвязукядееОстальное и , давлении 30 кгс/см , морном отношении водород:сырье 6:1 скорости подачи сырья 3 ч . В честве связующего используют есь окиси бора и окиси алюминия и их массовом соотношении 1:10,8. Продукт гидрообработки приведенго в таблице состава подвергают ктиф|Икации с вьщелением бензола температурой кристаллизации 5 С и содержанием 0,0005 мас.% гептана и 0,00006 мас.% тиофена толуола чистотой 99,86 мас.%. П р и м 6 р 6. Способ осуществляпо примеру 4 с той разницей, что рообработку ведут в присутсти катализатора состава, мас.%-: Трехокись молибдена8 Трехокись вольфрама4 Цеолит типа Z5M с силикатным модулем 60 в HNa-форме со степенью обмена водорода на ионы натрия 4%50 СвязующееОстальное В качестве связующего используют сь алюминия. Продукт гидрообраки Приведенного в таблице состаподвергают ректификации с полуием бензола с температурой крислизации 5, и содержанием 04 мас.% Н-гептана и 0,00004 мас.% фена и толуола чистотой 85 мас.%. Пример 7.. Способ осуществляпо примеру 4 с той разницей, что рообработку ведут в присутствии ализатора состава, мас.%: Трехокись молибденаЦеолит типа 5М с силикатным модулем 28 в НЦа-форме со степенью обмена водорода на ионы натрия 20% 75 Остальное Связующее В качестве связующего использую окись алюминия. Продукт гидрообра ки приведенного .в таблице состава подвергают ректификации с получен ем бензола с температурой кристал лизации 5, и содержанием 0,0005 мас.% Н-гептана : и 0,00005 мас.% тиофена и толуола чи тотой 99,87 мас.%. П р и м е р 8. Способ осуществл ют по примеру 4 с той разницей, ч гидрообработку ведут в присутствии катализатора состава, мас.% Трехокись молибдена Цеолит типа ZSM с силикатным модулем 28 в НК-форме со степенью обмена водорода на ионы . 75 калия 20%. Остальное Связующее В качестве связующего использу окись алюминия. Продукт гидрообра ки приведенного в таблице состава подвергают ректификации с выделен ем бензола с температурой кристал лизации 5,5 С и содержанием 0,0004 мас.% м-гептана и 0,00005 ма тиофена и толуола чистотой 99,86 мас мае.%. П р и м е р 9. Способ осуществ ют по примеру 4 с той разницей, ч гидрообработку ведут в присутстви катализатора состава, мас.%: Трехокись молибдена - , 5 Цеолит типа 6М с силикатным модулем 28 в НСа-форме со степенью обмена водорода на ионы кальция 20%75 СвязующееОстальное Пример 10(по известному способу). Способ осуществляют по примеру 4 с той разницей, что азеотропную ректификацию ведут при массовом соотношении ацетон:сырье 1,5:1 и массовом соотношении орошение:сырье 3:1. Дистиллят отмывают водой и получают 29 мас.% на исходное сырье неароматического концентрата., состава,мае.%: Z неароматических углеводородов Cf.99,7 Бензол0,3 Кубовый продукт состава,мас.%: И неароматических углеводородов Cf- Cg1,27 Бензол51,49 Толуол38,7 ST ароматических углеводородов Cgt в том числе С подвергают гидрообработке в присутствии катализатора состава, мас.%: Окись молибдена 3 Окись вольфрама - 3 Н-Морденит с редкоземельными элементами50 Связующее fl мас.% бора и 43 мас.% окиси алюминия . Остальное Продукт гидрообработки приведен-, ного в таблице состава подвергают ректификации с получением рензола с температурой кристаллизации 5,45°С и содержанием 0,009 мас.% И-гептана и 0,00008 мас.% тиофена и толуола чистотой 99,6 мас,%. Таким образом, предлагаемый способ позволяе повысить выход целевых ароматических углеводородов при их высоком качестве. Кроме того, при этом снижаются энергетические затраты на осуществление азеотропной ректификации, так как снижаются массовые отношения кетон:сырье и массовое отношение орошение:сырье.

чО

ш

1Л

го

«k

г

%о

о

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157360C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ПРИМЕСЕЙ ПРЕДЕЛЬНЫХ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2155176C1 |

| Способ переработки фракций ароматических углеводородов коксохимического или сланцехимического сырья | 1989 |

|

SU1616966A1 |

1.СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ из-фракции жидких продуктов пиролиза путем азеотропной ректификации в колонне в присутствии ацетона или метилэтилкетона при избыточном давлении.-0,2- 3 кгс/см, температуре верха колон- ны 65-100С и температуре низа колонны 100-170°С с использованием орошения, гидрообработки кубового остатка при повьшенных температуре и давлении в присутствии катализатора, содержащего 1-12 мас.% трехокиси молибдена и/или трехокиси вольфрама, 5-75 мас.% цеолита и остальное окись алюминия или смесь окиси бора и окиси алюминия при их массовом соотношении 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4150061, кл.260-672, опублик.1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-06-23—Публикация

1983-08-12—Подача