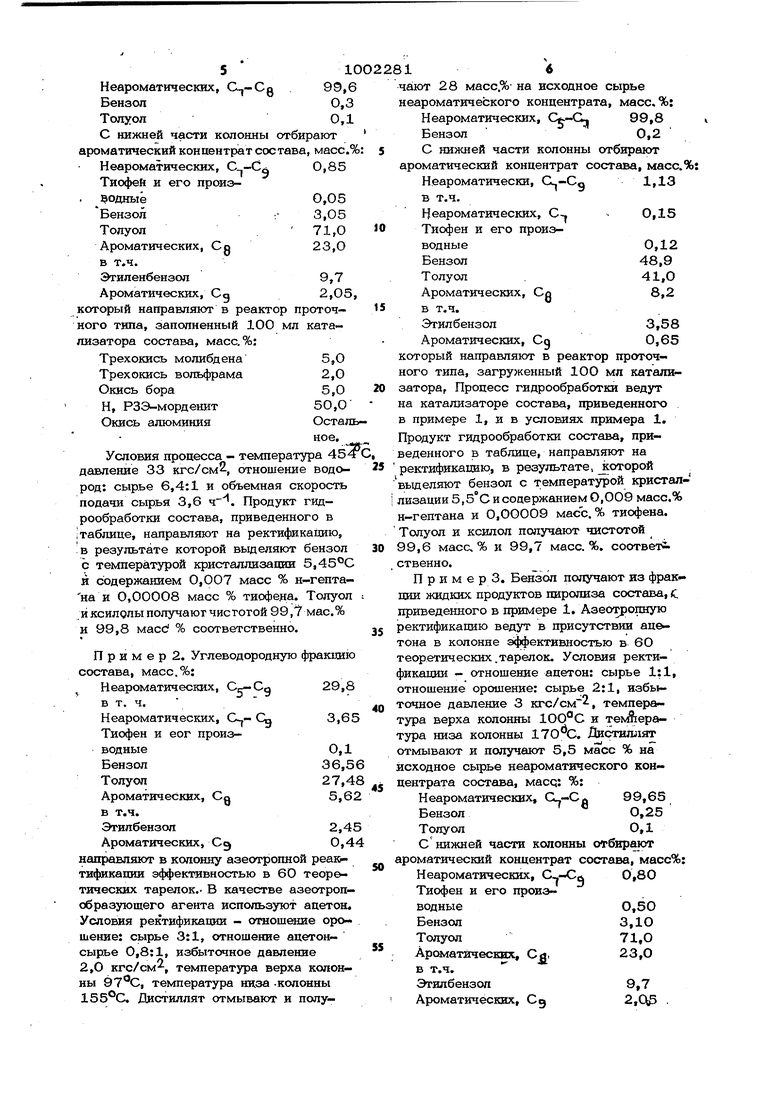

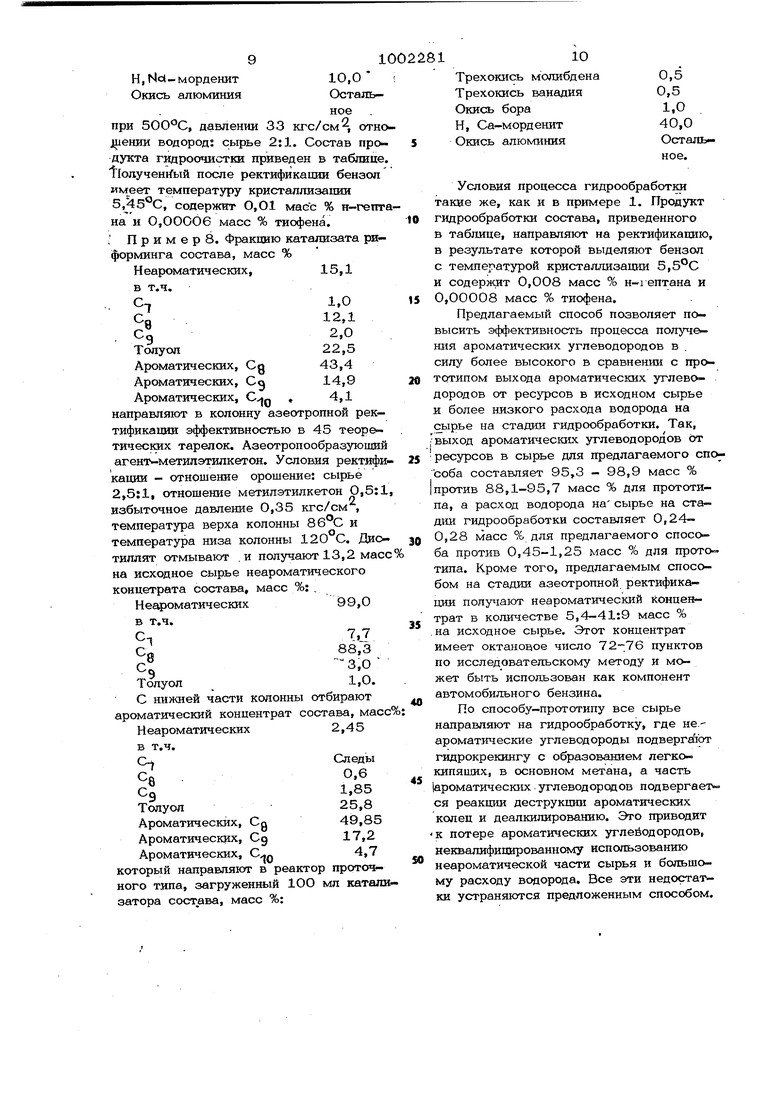

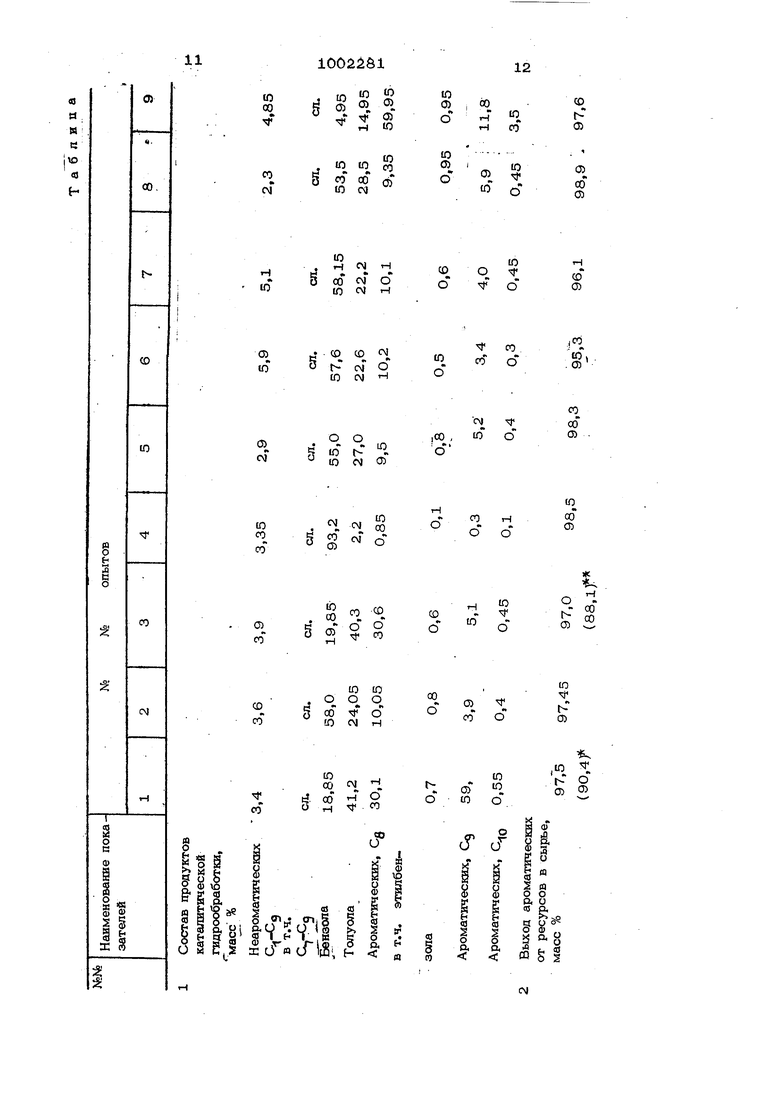

Настояшее изобретение относится к способам получения ароматических углеводородов и может быть использовано в нефтеперерабатывающей, нефтехимической сланцеперерабатывающей и коксохимичес кой промышленности. Известен способ получения ароматических углеводородов путем каталитичес кой гидрообработки, при которой вначале при 220-25О С на алюмокобалътмолибденовом катализаторе жидкие продукты пиролиза очищают от склонных к полимеризации диеновых углеводородов, а затем подвергают гидрокрекингу.на алюмохромовом катализаторе при 58О62О°С, давлении 50-6О кгс/см и объе ной подачи сырья. 0,5 час . В этих условиях сернистые соединения и насыщенные углеводороды переходят в соединения с меньщей молекулярной массой, которые затем отделяют от ароматических углеводородов ректификацией |jl3 . Недостатком этого способа является низкая эффективность процесса. Наиболее близок к описываемому способ получения ароматических углеводородов из фиксации жидких продуктов пиролиза, включающий гидрообработку при повышенных температуре и давлении в присутствии катализа-Рора, содержащего морденит в Н-форме, окись алюминия, с последующим выделением целевых продуктов рефтификациейСЗДСогласно известному способу жидкие продукты, пиролиза, фракцию, выкипающую в пределах 110-171°С и содержащую толуол, этиленбензол, ксилолы, парафиновые , олефины и нафтены, подвергают гндрообработке на катализаторе, содержащем 1-1О мае. % трехокиси вольфрама, 1-20 мас.% трехокиси молибдена и 5-95 мас.% морденита в Н-форме на окиси алюминия. Условия процесса: температура 316538°С, дaвлe шe 7-700 кгс/см-, мольное отнощение водород: сырье 1:1-50:1, время контактирования 1-2О сек. В; этих условиях протекают реа1шии изомеризации, гидродеалкияирования и трансалкилирования ароматических углеводородов и реакции гидрокрекинга неароматических углеводородов. Недостатком этого способа вяляется низкая эффективность процесса из-за низкого выхода, ароматических углеводородов (не более 95,7% от ресурсов в сырье),большого расхода водорода (0,45 1,25 масс.% на сырье),атакже из-за превращения нафтеновых и парафиновых ут леводородов в низкокипяшле парафиновые углеводороды. Целью настоящего изобретения является увеличение выхода целевого продукта. Поставленная цель достигается описываемым способом получения ароматических углеводородов путем азеотропной реактификации фракции жяцккк продуктов пиролиза в колонне в присутствии ацетона или метилэтилкетона при отношении последних к сырью 0,5-2,0:1 избыточном давлении 0,2-3,0 кгс/см температуре верха колонны 65-100С и температуре низа колонны 100-14О°С и подачей кубового продукта на гидрообработку при 4ОО-53О°С и давлении 10-50 кгс/см в присутствии катализатора, содержащего трехокись молибдена и/или трехокись вольфрама, окись . бора, морденит в Н-форме, промотированный натрием или кальцием, или никелем, или кобальтом, или редкоземельными металлами, окись алюминия, при следуюш.ем соотношении компонентов, масс. %: Трехокись молибдена и/или Трехокись вольфрама1-12 Окись бора1-25 Морденит в Н-форме, промотированный натрием или кальцием, или никелем, или кобальтом, или редко5-75земельными элементами Окись алюминия Остал ное, с последующим выделением целевых про дуктйв ректификацией. Отличительными признаками являютс предварительная подача исходного сырья на азеотропную ректификаяию в указанн выше условиях и использование на гиюдэ обработке катализатора, состав которого приведен выше. Способ осуществляют следующим об разом. Углеводородное сырье, не содержащее диеновых углеводородов, направляют на азеотропную ректификацию, где в качестве азеотропообразующего агента используют кетоны С,-С,,н процесс ведут при отношении кетон: сырье 0,52,0:1, отношении орошение: сырье 2- 7:1, избыточном давлении в колонне 0,2-3,0 кгс/см , температуре верха колонны 65-100°С и температуре низа колонны 100-170 С. Отобранный дистиллят направляют на отмывку, посе чего получают неароматический конентрат. С нижней части колонны отбиают ароматический концентрат, который аправляют на гидрообработку в присуттвии описанного выше катализатора. Процесс ведут при 400-530°С, давлении 10-50 кгс/см2, мольном отношеНИИ водород: сырье 2-10:1 и объемной скорости подачи сырья 0,5-1О , Из полученного гидрогенизатора выделяют ароматические углеводороды ректификацией. В процессе азеотропной реактифика- Ш1И из углеводородного сырья выделяют нафтеновые и парафиновые углеводороды, которые отбирают сверху колонны. В условиях каталитической гидрообработ- 1Ш протекают реакции трансалкилирова- ния диспропорционирования и изомери- зации ароматических углеводородов и гидрокрекинга неароматических угл&водородов и сернистых соединений. Пример. Фракцию жидких продуктов пиролиза,содержашую.масс. %: Н еароматич еских углеводородов, С -Сд6,2 Тиофен и его произ-. водные0,05 Бензол2,9 Толуол66,9 Ароматических, Сд22,1 Зтилбензол9,2 Ароматических, Сд1,85 направляют в колонну эффективностью в 60 теоретических тарелок на азеотропную ректификацию. Азеотропообразующий агент - ацетон. Условия ректификации - отношение орошение;сырье: 2:1, отношение ацетон: сырье, 1:1, избыточное давление 0,2 кгс/см, температура верха колонны 65°С, температура низа колонны 113°С. Дистиллят отмывают и получают 5,4 масс.% на исходное сырье неароматического концентрата состава, масс.%: Неароматических, СЦ-Сд99,6 Бензол0,3 ТолуолОД С нижней части колонны отбирают ароматический концентрат состава, масс. Неароматических, С ,85 Тиофей и его произ. эодныё0,05 Бензол: 3,О5 Толуол 71,О Ароматических, Со23,0 Этиленбензол9,7 Ароматических, Сд2,05 который направляют в реактор проточного типа, заполненный 100 мл катализатора состава, масс.%: Трехокись молибдена5,0 Трехокись вольфрама2,0 Окись бора5,0 Н, РЗЭ-морденит50,О Окись алюминияОстал Условия процесса - температура 45 давление 33 кгс/см2, отношение водород: сырье 6,4:1 и объемная скорость подачи сырья 3,6 . Продукт гидрообработки состава, приведенного в iтаблице, направляют на ректификацию, в результате которой вьщеляют бензол с температурой кристаллизации 5,45°С и содержанием 0,007 масс % н-гептана и 0,00008 масс % тиофеиа. Толуол и ксилолы получают чистотой 99,7 мае.% и 99,8 Macd % соответственно. П р И м е р 2. Углеводородную фракцию состава, масс.%: Неароматических, в т. ч. Неароматических, Сд Тиофен и еог произ0,1 водные Бензол 36,5 Толуол 27,4 Ароматических, Со Этилбензол2,4 Ароматических, Сд0,4 направляют в колонну азеотропной реаютификации эффективностью в 60 теор&тических тарелок. В качестве азеотропобразующего агента используют ацетон. Условия ректификации - отношетоне орошение: сырье 3:1, отношение ацетонсырье 0,8:1, избыточное давление 2,0 кгс/см, температура верха колонны 97С, температура низа -колонны . Дистиллят отмывают и получают 28 масс,%- на исходное сырье неароматического концентрата, масс.%: Неароматических, ,8 Бензол0,2 С нижней части колонны отбирают ароматический концентрат состава, масс.%; Неароматически, С..-Сд1,13 Неароматических, С-.- 0,15 Тиофен и его производные0,12 Бензол48,9 Толуол.41,0 Ароматических, Со8,2 Этилбензол3,58 Ароматических, Сд0,65 который направляют в реактор проточного типа, загруженный 100 мл катализатора, Процесс гидрообработки ведут на катализаторе состава, приведенного в примере 1, и в условиях примера 1. Продукт гидрообработки состава, приведенного в таблице, направляют на ректификацию, в результате, которой вьщеляют бензол с температурой кристаллизации 5,5°С и содержанием 0,009 масс.% н-гептана и О,ОООО9 масс.% тиофена. Толуол и ксилол получают чистотой 99,6 масс, % и 99,7 масс.%. соответь ственно. П р и м е р 3. Бензол получают из фракции жидких продуктов пиролиза состава, с приведенного в примере 1. Азеотропную ректификацию ведут в присутствии ацетона в колонне эффективностью в 6О теоретических.тарелок. Условия ректификации - отношение ацетон: сырье 1:1, отношение ормпение: сырье 2:1, избыточное давление 3 кгс/см 2, температура верха колонны и тек ература низа колонны 170 С. Дистиллят отмывают и получают 5,5 масс % на исходное сырье неароматического концентрата состава, Macq: %: Неароматическнх, ,65 Бензол0,25 ТолуолО,1 снижней части колонны отбирают роматический концентрат состава, масс%: Неароматических, С...-Сл0,80 Тиофен и его производныеО,5О Бензол3,1О Толуол71,О Ароматических, С,23,0 в т.ч. Этилбензол9,7 Ароматических, Сд2,Q5 который направляют в реактор проточного типа, загруженный 100 мл катализатора состава, масс. %: Треотшсъ молибдена5,0 Окись бора25,0 НСа морденит40,0 Окись алюминияОстальн при 482°С, давлении 33 кгс/см2, моль ном отношении водород: сырье 6,4:1 и объемной скорости подачи сырья 3,8 ч Состав продукта гидрообработки приведен в таблице. Продукт гидрообработки направляют на ректификацию. Полученный бензол имеет температуру кристаллизации 5,5С и содержит 0,008 масс. н-гептана и 0,00005 масс.% тиофена, а тояуоп и ксилолы получают чистотой 99,7 м-сс.% и 99,81 масс.% соответственно, П р и м е р 4. Бензольную фракцию со тава, масс. %: Неароматических, Cj,-Cn42,8 Тиофен0,1 Бензол53,9 Толуол3,2 направляют в колонну азеотропной ректификации эффективностью в 50 теорети . ческих тарелок. В качестве азеотропообразующего агента используют ацетон. Условия ректификации - отношение апе- тон-сырье 2:1, отношение орошение: сырье 7:1, избыточное давление. 0,35 кгс/см2, температура верха колонны 68- С и температура низа колонны . Дистиллят отмывают и получают 41,9 масс.% па исходное сырье неароматического концентрата состава, масс. %: Неароматических, . Бензол С нижней части колонны отбирают ароматический концентрат состава, мас Неароматических, С-,Со0,7 Тиофен 0,17 Бензол93,6 Толуол5,53 который направляют в реактор проточного типа, загруженный 100 ,мл катали затору состава, масс. %: Трехо1шсь молибдена8,0 Трехокись вольфрама4,0 О1шсь бора15,0 Н, РЗЭ морденитЗО,0 Oiaicb алюмишшОстал Условия процесса - температура , давление 10 кгс/см2, отноше« ние водород: сырье 6:1 и объемная корость подачи сырья 2 . Продукт идрообработки состава, приведенного таблице, направляют на ректификацию, в результате которой выделяют бензол с температурой кристаллизации 5,, содержащий 0,007 масс.% н-гептена 0,00007 масс.% тилофена. Толуол кислоты получают чистотой 99,60 масс.% и 99,8 масс.% соответственно, П р и м е р 5. Бензол получают из углеводородной фракции, состав которой приведен в примере 2. Опыт ведут по примеру 2, с той разницей, что гидрообработку ведут на катализаторе состава, масс %; Tpexoioicb молибдена12,0 Окись бора 6,0 Н, Со-морденит75,0 Окись алюмн шяОстальпри 427 С, давлении 10 кгс/см , отношении водород: сырье 6:1 и объемной скорости подачи сырья 0,5 чг. Состав продукта гидрообработки приведен в таблице. Полученный после ректификации бензол имеет температуру кристаллизации 5, содержит .0,009 масс.% н-гентана и О,ОО005 масс.% тиофена, а толуол и ксилолы полу1гают чистотой 99,-6 масс. % и 99, 7 масс. % соответственно. П р и м е р 6. Бензол получают из угле« водородной фракции, состав которой приведён в примере 2. Опьгт ведут по примеру 2, с той разницей, что гидрообработку ведут на катализаторе состава , масс.%:. Трехокись молибдена1,0 ОшЮЬ бора5,0 Н, Ni -морденит,5,О Oicucb алюминияОстальпри , давлении 33 кгс/см, отношении водород: сырье 8:1 и объемной скорости подачи сырья 2,0 . Состав продукта гидрообработки приведен в таблице. Полученный после ректификации бензол имеет температуру кристаллизации 5,5°С, содерж-ит 0,О09 масс% н-гептана и 0,ООО06 масс.% тиофена. Пример 7. Бензол получают из угп& водородной фракции, состав которой приведен в примере 2. Опъ1т ведут по примеру 2, с той разницей, что гидроочист- ку ведут на катализаторе состава, масс%: Трехо1шсь вольфрама1,0 Окись бора8,0 Н, NC - м op д енит 1О,0 Окись алюклиния Остальное . при , давлении 33 ктс/см отн Jшeнии водород: сырье 2:1. Состав про дукта гвдроочистки приведен в таблице tlonyneHrfbift после ректификации бензол имеет температуру кристаллизашш 5,45°С, содержит О,О1 масс % н-гепт на и О.ООООб масс % тиофена. Примере. Фракцию катализата риформинга состава, масс % Н еароматических,15,1 Толуол22,5 Ароматических, Сд43,4 Ароматических, Сд14,9 Ароматических, ,4,1 направляют в колонну азеотропной ректификашш эффективностью в 45 теоретических тарелок. Азеотропообразующи агент-метилэтилкетон. Условия ректифи кашш - отношение орошение: сырье 2,5:1, отношение метилэтилкетон 0,5: избыточное давление 0,35 кгс/см , температура верха колонны 86 С и температура низа колонны 120 С. Дис тиллят отмывают .и получают 13,2 мас на исходное сырье неароматического концетрата состава, масс %: . Неароматических99,0 в т.ч. CT7,7 5 3,0 Толуол1,0. С нижней части колонны отбирают ароматический концентрат состава, мас Неароматических2,45 Следы 0,6 1,85 25,8 Толуол 49,85 Ароматических, Сд 17,2 Ароматических, Сд Ароматических, ,. который направляют в реактор проточного типа, загруженный 1ОО мл катали затора состава, масс %: 4,7 110 0,5 Трехокись молибдена 0,5 1,0 , Трехокись ванадия Окись бора 40,0 Н, Са-мордешгг ОстальОкись алюминия ное. Условия процесса гидрообработюя такие же, как и в примере 1. Продукт гидрообработки состава, приведенного в таблице, направляют на ректификацию, в результате которой выделяют бензол с температурой кристаллизашш 5,5°С и содержит 0,О08 масс % н-i ептана и 0,ООО08 масс % тиофена. Предлагаемый способ позволяет повысить эффективность процесса получения ароматических углеводородов в силу более высокого в сравнении с прототипом выхода ароматических углеводородов от ресзфсов в исходном сырье и более низкого расхода водорода на сырье на стадии гидрообработки. Так, выход ароматичес1шх углеводородов от ресурсов в сырье для предлагаемого способа составляет 95,3 - 98,9 масс % против 88,1-95,7 масс % для прототипа, а расход водорода на сырье на стадии гидрообработки составляет 0,240,28 масс {, для предлагаемого способа против 0,45-1,25 масс % для прото типа. Кроме того, предлагаемым способом на стадии азеотропной ректификации получают неароматичесю1й концентрат в количестве 5,4-41:9 масс % на исходное сырье. Этот концентрат имеет октановое число 72-76 пунктов по исследовательскому методу и может быть использован как компонент автомобильного бензина. По способу-прототипу все сырье направляют на гидрообработку, где не.ароматические углеводороды подверга гот гидрокрекингу с образованием легкоКИПЯ11ШХ, в основном метана, а часть ароматических углеводородов подвергается реакции деструкции ароматических колец и деалкилированию. Это приводит К потере ароматических углейодородов, неквалифицированному использованию неароматич€юкой части сырья и большому расходу водорода. Все эти недостатки устраняются предложенным способом.

И п I

ё I S

Формула изобретения

Способ получения арюматических углеводородов из фракции жидких прояуктов rrapoj-шза, включающйЁ Г5 дрообработку при повышенных темпе атуре и давлении в присутствии KaTamisaTopQ, содержащего морденит в Н-формва oioicb алюкшния с последующим выделением целевых продуктов ректификацией, о т л и ч а ющ и и с я тем, что, с целью увел1гчения выхода целевого продукта, исход- нов сырье предварительно подвергают азеотропной ректификашш в колонне в присутствии ацетона иди ме ялэтилкето на при соотношении последних и сырья, равном 0,5-2,0:1, избыточном давлении 0,,0 кгс/см, температ фе верха колоны 6S 100°C и температуре колонны 100-.140°С, и кубовый продукт подают на гидрообработку, которую проводят в присутствии катализатора, дополнительно содержащего трех- oimcb молибдена и/или трехокись вольфрама, оююь бора и содержащего в качестве морденита морденит в Н-форме,

промотированный натрием или кальцием, или никелем, или кобальтом, или редкоземельными элементами, при следующем соотношении компонентов, масс %: Трехокись .молибдена и/или Трехокись вольфрама1-12

Окись бора1-25

Морденит в Н-форме, промотированный натрием или кальцием, или никелем, или кобальтом, или редкоземельными элементами5-7

Окись алюминия

Осталное

(при температуре 400-530 0, давлении 1О-50 кгс/см2.

Источники информации, принятые во внимание при эспертизе

1.Патент ОША № 3178486, кл, 260-672, опублик. 1965.

2.Патент ОША № 4150061, кл. 260-672, опублик. 1979

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ получения ароматических углеводородов | 1983 |

|

SU1162779A1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ переработки фракций ароматических углеводородов коксохимического или сланцехимического сырья | 1989 |

|

SU1616966A1 |

| Способ получения изопропилбензола | 1977 |

|

SU789463A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157360C1 |

Авторы

Даты

1983-03-07—Публикация

1980-09-25—Подача