Изобретение относится к способам очистки ароматических углеводородов нефтяного, слаицехимического и коксохимического происхождения от примесей неароматического характера и может быть использовано в нефтеперерабатывакяцей,нефтехимической, сланцеперерабатьгеающей и коксохимической промышленности.

Известны двухступенчатые способы очистки ароматических углеводородов от примесей углеводородов неароматического характера. На первой ступени сырье подвергают очистке от склонных к полимеризации диеновых углеводородов, а на второй - гидрокрекингу сернистых соединений и насыщенных углеводородов до соединений с меньшей молекулярной массой, легко удаляемых последующей ректификацией.

Известен двухступенчатый способ очистки ароматических углеводородов

от примесей неароматического характера с использованием на первой ступени алюмокобальтмолибденового катализатора, а на второй - алюмохромово-.

Vo катали за тора. В реакторе первой ступег ни поддерживают 220-25(fС.Условия второй ступени: ,580-620 €, давление

50-60 кгс/cMi, объемная скорость подачи сырья 0,5 .

Наиболее близким к изобретению цо технической сущности и достигаемому результату является способ двухступенчатой очистки ароматических углеводородов от непредельных углеводородов и сернистых соединений с отделением на первой ступени непредельных ,

to углеводородов при повышенных температуре и давлении, в присутствии катализатора, содержащего ал1шп1ний, на второй ступени - от сернистых соединений при повьпцЁННых температуре и

15 давлении в присутствии водорода и катализатора, содержащего окись алюминия.

Согласно известному спосЬбу на первой ступени фракцию ароматических

20 углеводородов очищают от непредельных соединений с использованием в качест ве катализатора паллёщия в сульфидной форме на окиси алюминия, содержащего 6,5-5,0 мас.% окиси калия,

25 при 150-250 С, давлении 30-60 кгс/см в присутствии водородсодержащего га- за. На второй ступени ароматические, углеводороды очищают от сернистых и 1 предельных углеводородов на алюмоко-

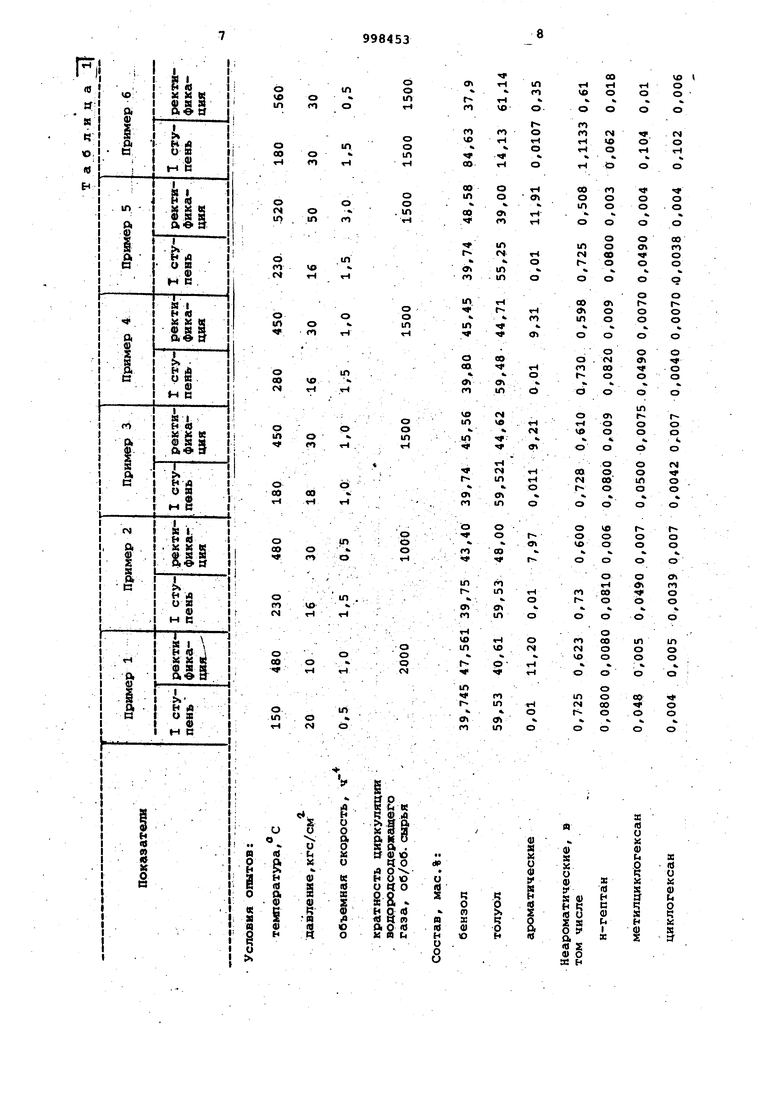

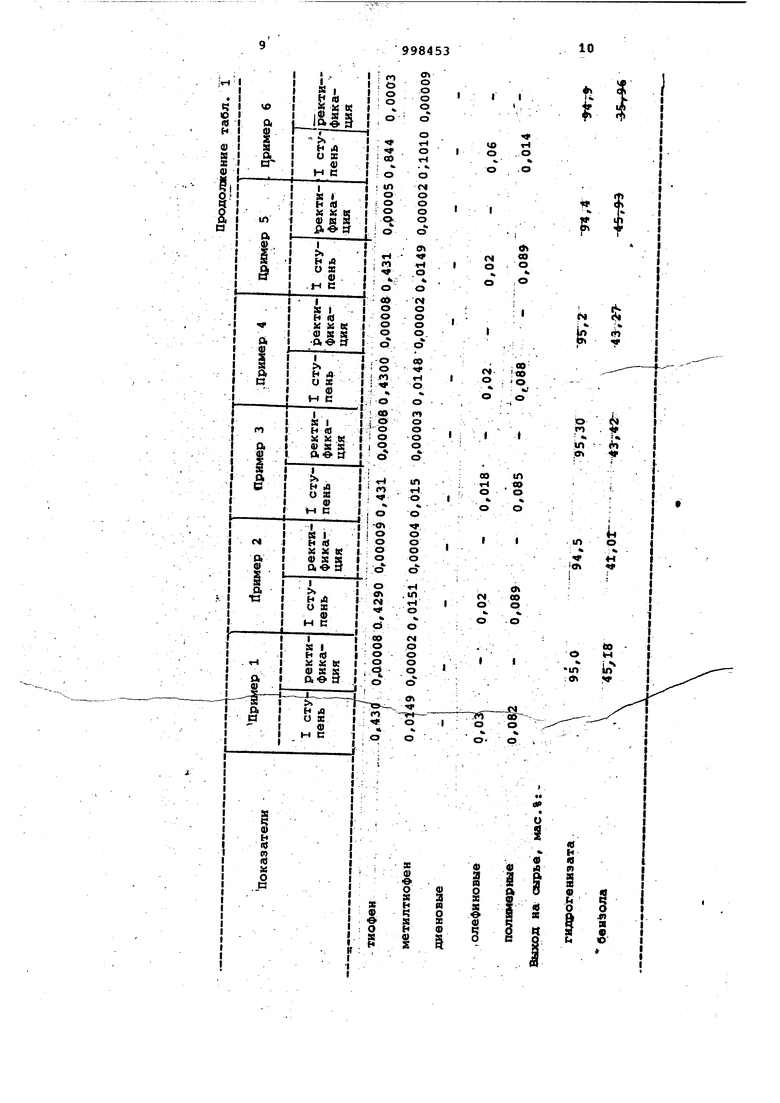

30 .бальтмолибденовом катализаторе при 550-58(УС, давлении 30-50 кгс/см и объемной скорости подачи сырья 0,5 ч Степень очистки сырого бензола от н-гептана (наиболее трудноудаляемой примеси составляет 63,0 - 78 отн.% Недостатками известного способа являются недостаточно высокая степень очистки ароматических углеводородов от примесей неароматического характера, а также.низкая экономичность процесса из-за использования на первой ступени очистки дорогосто ящего палладиевого катализатора, а также низкой производительности и высокой рабочей температуры на втор ступени очистки, Цель изобретения - увеличение сте пени очистки ароматических углеводородов. Поставленная цель достигается .способом двухступенчатой очистки аро матических углеводородов от непредельных углеводородов и сернистых с отделением на первой ступени непредельных углеводородов при 150-23б давлении 16-20 кгс/см в присутствии природной монтмориллонито-палыгорски товрй глины, дополнительно содержащей 0,1-10 мас.% сернокислого алюминия, с последующим отделением образующикся полимеров ректификацией при атмосферном давлении и подачей на вторую ступень для отделения сернис тых соединений, которую проводят пр 450-520 С, давлении 16-50 кг/см в присутствий водорода с использованием катализатора, содержащего окись молибдена, окись бора, морденит, окись алюминия, при следующем соотн шении компонентов, мас.%: 5-13 Окись молибдена 1-15 Окись бора 5-40 Морденит Остальное Окись алюминия Способ осуществляют следующим образом. . Фракцию ароматических углеводоро дов направляют на первую ступень очистки - адсорбционно-каталитическую. Очистку ведут на адсорбенте природной глине монтмориллонито-палыгорскитовой структуры, модифициро ванной сернокислым алюминием, при 150-230С, давлении 16-20 кгс/см и объемной скорости подачи сырья 0,51,5 . Затем фракцию ароматических углеводородов направляют на ректифи кацию для удаления полимерных соеди нений, образовавшихся при адсорбционно-каталитической очистке. После ректификации фракцию ароматических углеводородов направляют на вторую ступени очистки (гидроочистку/ на цеолитсод.ержащем катализаторе. . Гидроочистку ведут при 450-520 С давлении 10-50 кгс/см, объемной скоп рости подачи сырья 0,5-3 кратности циркуляции водородсодержащего газа 1000 - 2000 об/об, сырья. П р и-м е р 1. Фракцию ароматических углеводородов продуктов пиролиза, состава,мас.%: бензол 39,73, толуол 59,54; ароматические С 0,01/ неароматические 0,73, в том числе , н-гептан 0,0807; метилциклогексан 0,049j цикло.гексан 0,0038; тиофен 0,435; метилтиофен 0,0149; диолефиновые 0,061 и олефиновые 0,050, направ;ляют на первую ступень очистки в адсорбер диаметром 25 мм, загруженный 100 мл адсорбента состава, мас.%: сернокислый алюминий 0,5; глина монтмориллонито-палыгорскйтовой структуры остальное. Условия очистки на первой ступени: температура 150С, давл.ение 20 кгс/см и объемная скорость подачи сырья 0,5 ч. Продукт из адсорбера направляют на. ректификацию в колонну диаметром 19 мм, заполненную насадкой Левина, с 18-ю теоретическими тарелками. УелоВИЯ ректификации: расход сырья 60 мл/ч, давление 0,4 кгс/см, температура верха-колонны 94С, температура низа колонны , флегмовое число О,2.Отбор ароматических- углеводородов составляет 99%. Фракцию ароматических углеводородов после первой ступени очистки и ректификации направляют на вторую ступень очистки - гидроочистку - в реактор . проточного типа, загруженный 100 г катализатора состава, мас.%: окись молибдена 5,0; окись бора l,0iморде- нит 5,0 и окись алюминия остальное. Условия очистки на второй ступени: температура 480С, давление 10 кгс/см, объемная скорость подачи сырья 1 и кратность циркуляции водородсодержащего газа (70 об.% Н)2000 нл/л сырья в час. Пример 2. Очистку фракции ароматических углеводородов состава, указанного в примере 1, проводят аналогично примеру 1.Состав адсорбента, мас.%: сернокислый алюминий 5,0; глина монтмориллонито-палыгорскитовой структуры остальное. Условия адсорбционно-каталитической ОЧИСТКИ: температура 230С, давление 16 кгс/см и объемная скорость подачи сырья 1, 5 ч. Отбор ароматических углеводородов составляет 99,10%. Условия ректификации аналогичны примеру 1. Состав катализатора гидроочистки, мас.%: окись молибдена 10,0; окись бора 3,0; морденит 15,0 и окись алю:миния остальное. Условия гидроочистки: температура 480С, давление 30 кгс/см, объемная CKOJxscTi подачи сырья 0,5 ч- и кратность циркуляции -водородсодержащего газа (70% 0(5.% Ц)1000 нл/л сырья в час. , П р и мер- 3. Очистку фракции ароматических углеводородов состава указанного в примере 1, проводя.т ана логично примеру 1. Состав адсорбента мас.%: сернокислый алюминий 10,0 глина монтмориллонито-палыгорскитовой структурны остальное. Условия адсорб1даонно-каталитичесг кой очистки: температура , давление 18 кгс/см -, объемная скохюсть подачи сырья 1,0 Условия ректифи кации аналогичны примеру 1. Отбор ароматических углеводородов составляет 99,15%. Состав катализато ра гидроочистки, мас.%: окись молибдена 13,0; окись бора 5,0; морденит 30,0 и окись алюминия остальное. Условия гидроочистки: температура , давление 30 кгс/см, объемная скорость подачи сырья 1 и кратность циркуляции водрродсодержацего газа (70 об.% -Н,) 1500 нл/л сырья в час. Пример 4. Очистку фракции ароматических углеводородов состава указанного в примере 1,проводят аналогично примеру 1. Первую ступень очистки проводят на адсорбенте и при условиях, указанных в примере 2. Отбор ароматических углеводородов составляет 99,0%. Условия ректификации: температура верха колонны , температура низа , флегмовое число 0,3. Состав катализатора гидроочистки, мас.%: .окись молибдена 10,0; окись бора 10,0) морденит 40,0 и окись алюминия остальное. Условия гидроочистки: температура , давление 30 кгс/см, объем ля , ная скорость подачи сырья 1 ч и кратность циркуляции водородсодержащего газа (70 об.% Н)1500 нл/л сырья в час. Пример 5. Очистку фракции ароматических углеводородов состава указанного в примере 1, проводят по примеру 1 Адсорбцирнио-каталитичес кую очистку проводят на адсорбенте и при условиях примера 2, Отбор аро |матических углеводородов составляет 99,0%. . Условия ректификации температура верха колонны , температура низа колонны , флегмовое число 0,3. Состав катализатора Гидрб очистки, .мас.%:окись молибдена lOrOjl окись бора 5,0; морденит 15,О и оквсь сшюминия остальное.; Условия гидроочистки: температура , давление 50 кгс/см объемная скорость подачи сырья 3,0 кратность циркуляции водородсодержащего: газа (70 об.% )ISOO нл/л ; в час.. Примере. Для сравнивания предлагаемого способа очистки ароматических углеводородов с известньм углеводородную фракцию состава, у4сазанного в примере 1, направляют на , первую ступень гидроочистки в реактор проточного типа,загруженный 100 г катализатора , состава, мае.%: палладий 0,5; окись калия 1,5 и окись алюминия остальное., Условия очистки: температура давление 30 кгс/см скорость подачи сырья 1,5 ч и кратность циркуляции водосюдсодержацего газа (70 об.% Н2 1500 нл/л сырья в час. Полученный гидрргенизат направляют на вторую ступень очистки в реактор проточного типа, загруженный 100 г алюмокОбальт1июлибденового катализатора состава, мас.%: окись кобальта 4,1} окись мо либдена 11,0 и окись алюминия остальное.г Условия очистки на второй ступени: температура , давление 30 кгс/см, объемная скорость подачи сырья 0,5 ч кратность циркуляции водородсодержа-; щего газа (70 об.% 1) 1500 нл/л сырья в час. Условия опытов и состав аромати- i ческих углеводородов по примерам 1-6 представлены в табл. 1.

л о .о

о о

тН

O о

о

%

,о

г о о о о

«л

OJ 00 о о

,00

( ф о ,0

- ; «J о о

м о о о о

со 1Л

гЧ . «о 00

Ok

.1Я

см во о о

О1

о о о о

g о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1980 |

|

SU1002281A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ получения ароматических углеводородов | 1983 |

|

SU1162779A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАСЛА | 1997 |

|

RU2123028C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU884262A1 |

| Способ получения ароматических углеводородов | 1981 |

|

SU1049523A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

| Способ переработки фракций ароматических углеводородов коксохимического или сланцехимического сырья | 1989 |

|

SU1616966A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

«

I

§

«

ф

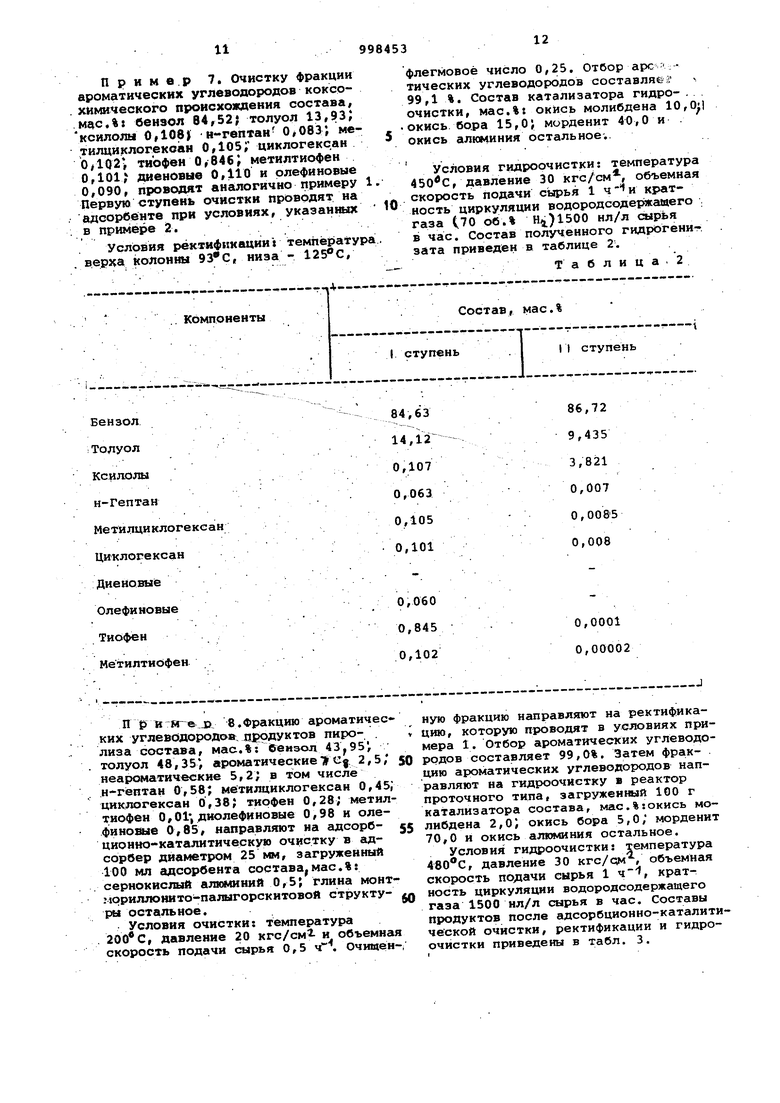

П р и м е.р 7. Очистку фракции ароматических углеводородов коксохимического происхождения состава, .%t бензол 84,52; толуол 13,93; ксилолы 0,108) н-гептаи- , метилциклогекоан 0,105; циклогекран О 1Q2, тиофен 0,846, метилтиофеи 0,101 диеновые 0,110 и рлефиновые 0,090, проводят аналогично примеру 1. Первую ступень очистки проводят на адсорбенте при условиях, указанных в примере 2.

Условия ректификации температура верха колонны , низа - ,

Бенаол

Толуол

Ксилолы

н-Гептан

Метилциклоге

Циклогексан

Диеновые

Олефиновые

Тиофен

Метилтиофен

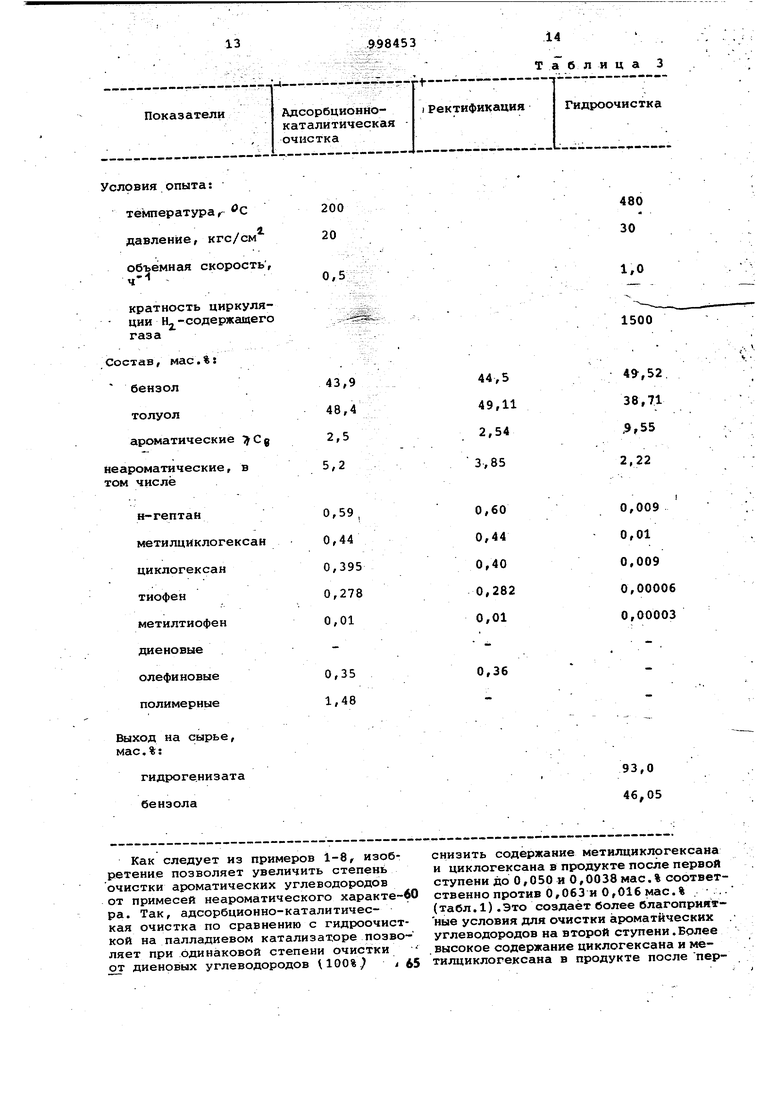

П р 8.фракцию ароматических углеводрродо, продуктов пиро- . лиза состава, мас.%: &ензол 43.95, толуол 48,35, ароматические с 2,5; 50 неароматические 5,2; в том числе н-гёптан О,58J Метилциклогексан 0,45; циклогексан 0,38; тирфен 0,28; метилтиофен 0,01 диолефиновые 0,98 и олефиновые 0,85, направляют на адсорб- §5 ционно-каталитическую очистку в адсорбер диаметром 25 мм, загруженный 100 мл адсорбента состава,мас.%: сернокислый алюминий 0,5; глина монтмориллонито-палыгорскитовой структу- «. ры остальное.

Условия очистки: температура , давление 20 кгс/см и объемная скорость подачи сырья 0,5 . Очищен-;

флегмовоё число 0,25. Отбор аре ;;тических углеводородов составляв s 99,1 %. Состав катализатора гидро- . очистки, мас.%: окись молибдена 10, .окись бора 15,о; морденит 40,0 и . окись алюминия остальное..

Условия гидроочистки; температура , давление 30 кгс/см, объемная скорость подачи сырья 1 и кратность циркуляции водород сод го . газа С70 о6.% H5i)1500 нл/л мрья в час. Состав полученного гидрогеннзата приведен в таблице 2.

Таблица. 2

86,72

9,435

3,821

0,007

0,0085

0,008

0,0001 0,00002

ную фракцию направляют на ректификацию, которую проводят в условиях примера 1. Отбор ароматических углеводородов составляет 99,0%. Затем фракцию ароматических углеводородов направляют на гидроочистку в реактор проточного типа, загруженный 100 г катализатора состава, мас.%гонись молибдена 2,о; окись бора 5,0/ морденит 70,0 н окись алкминия остальное.

Условия ГИДРООЧИСТКИ температура , давление 30 KTc/cf, объемная скорость подачи сырья 1 ч, кратность циркуляции водородсодержащего газа 1500 нл/л сырья в час. Составы продуктов после адсорбционно-каталитической очистки, ректификации и гидроочистки приведены в табл. 3.

Как следует из примеров 1-8, изобретение позволяет увеличить степень очистки ароматических углеводородов от примесей неароматического характе-60 ра. Так, адсорбционно-каталитическая очистка по сравнению с гидроочисткой на палладиевом катализаторе позволяет при одинаковой степени очистки от диеновых углеводородов 100%. t 65

Таблица 3

снизить содержание метилциклогексана и циклогексана в продукте после первой ступени до 0,050 и 0,0038 мас.% соответственно против 0,063 и 0,016 мас.% ... (табл.1).Это создаёт более благоприя ные условия для очистки ароматических углеводородов иа второй ступени.Более . высокое содержание циклогексана и vi&тилциклогексана в продукте после первой ступени по известному способу по сравнению с исходньдм сырьем объясняе ся частичным гидрированием ароматических углеводородов до нафтеновых. Использование на второй ступени ц олитсодержащего катализатора позволяет значительно повысить степень очистки ароматических углеводородов от тиофена, н-гептана, метилциклогек сана и циклогексана. Так по предлагаемому способу остаточное содержание наиболее нежелательной примеси (н-гептана) можно довести до 0,0080,003% мае.% против 0,018 мае.% по ;известному способу.В первом случае это с эот&етегт1Г5-т -в.аЯ:;.96,3 % - ной степе ни очистки ароматическй: Г-«лу1еводородов от н-гептана, что на doj 20 отн.% больше, чем по известному способу. Причем такие результаты дор тигаются при температуре очистки на второй ступени на TO-IOO C ниже и при объемной скорости, большей чем вдвое, чем при известном способе.. I , -. Экономичность предлагаемого спосо ба возрастает за счет того, что на цеолитсодержащем катализаторе, кроме очистки ароматических углеводородов от примесей неароматического характе ра, осуществляется диспропорциониров ние толуола, обуславливающего также увеличение выхода наиболее ценного продукта - бензола. Так, в примерах 1-5 выход бензола составляет 4146 мас.% против 35,96 мас.% в извест ном способе и 39,77 мас.% в исходном 1сырье. Формула изобретения Способ -двухступенчатой очистки ароматических углеводородов от непре,дельных углеводородов и сернистых соединений с отделением на первой ступени непредельных углеводородов при повышенных температуре и давлении в присутствии катализатора, содержащего алюминий, на второй ступени - сернистых соединений при повышенных тем11ературе и давлении в присутствии водорода и катализатора, содержащего окись алюминия, окись молибдена, отличающийся тем, что, с целью повышения степени очистки, очистку на первой ступени проводят при 150-230С, давлении 16-20 кг/см в присутствии природной монтмориллонито-палыгоркитовой .глины, дополнительно содержащей сернокислого алюминия, с пос1тёдук)щим отделением образующихся полимер6в-- иа«лщфи ацие.й при атмосферном давлении и подаЧёй на в-го- . рую ступень очистки, которую проводят при 450-520°С, давлении кг/см в присутствии катализатора, дополнительно содержащего окись бора и морденит, при следующем соотношении компоне нтов, мае.%: Окись молибдена 5-13 Окись бора 1-15 Морденит5-70 Окись аломиния Остальное Источники информации, принятые во внимание при экспертизе 1.Патент США 3178486,кл,260-672 опублик. 1965. 2.Авторское свидетельство СССР; № 521301, кл. С 10 G 23/02, 1973 I прототип ).

Авторы

Даты

1983-02-23—Публикация

1979-12-07—Подача