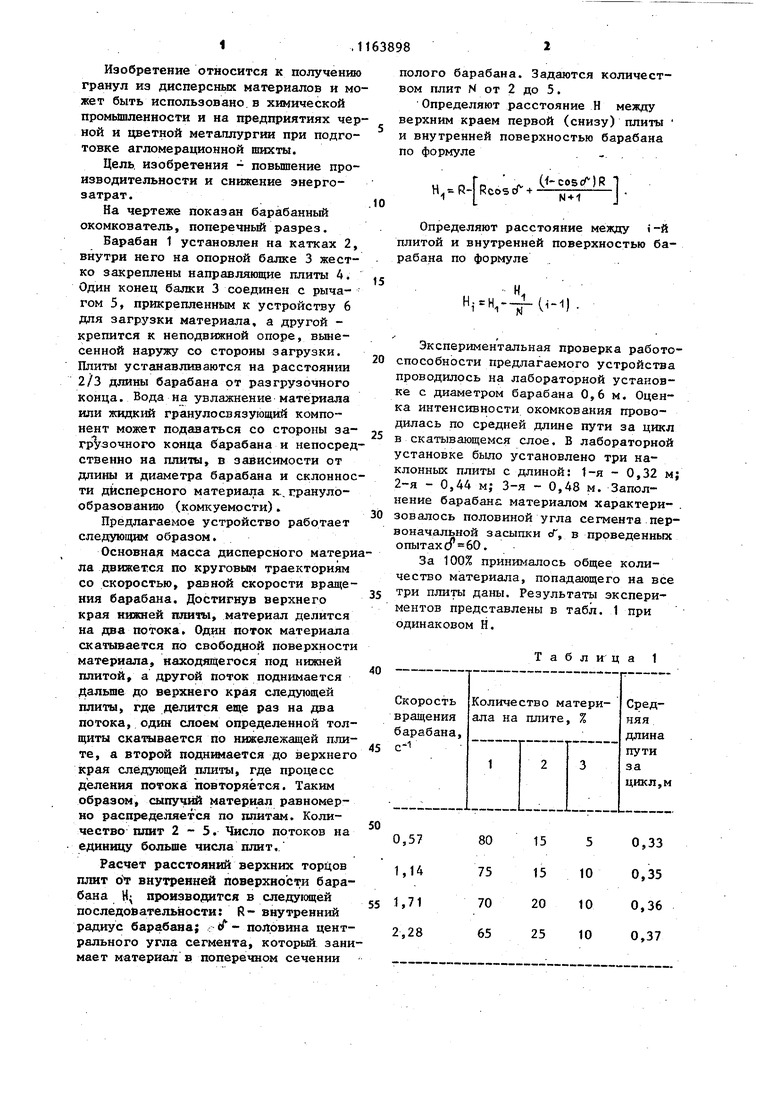

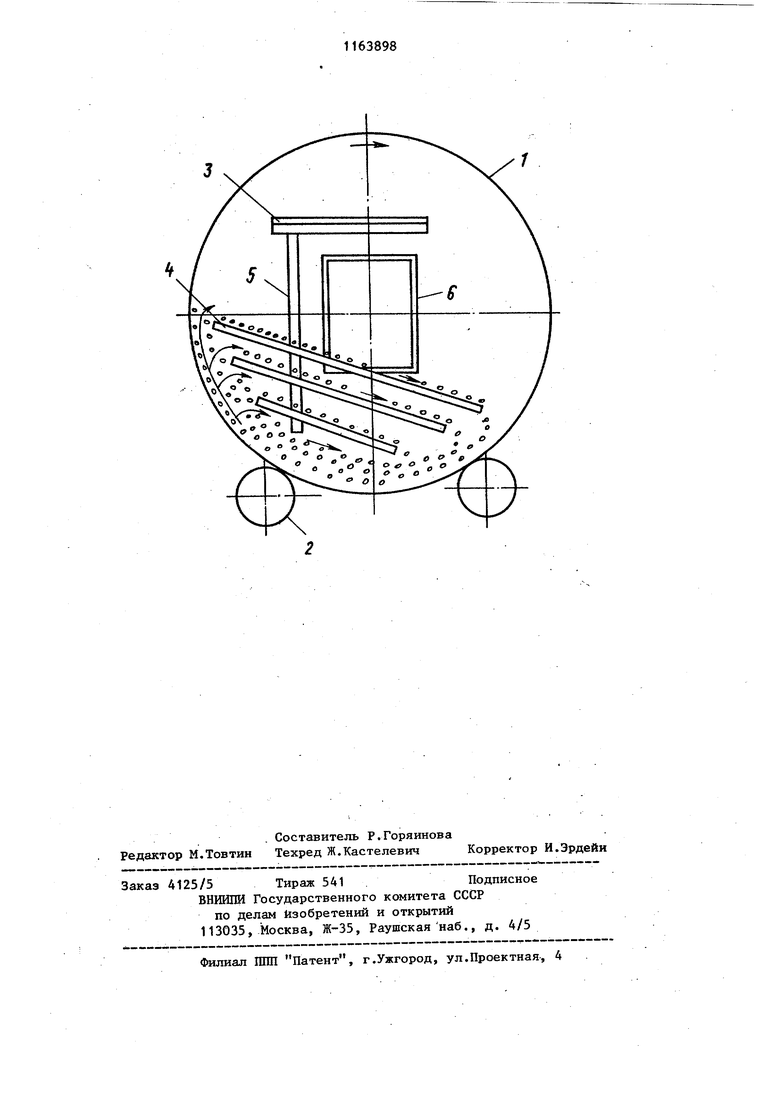

Изобретение относится к получению гранул из дисперсных материалов и мо жет быть использовано.в химической промышленности и на предприятиях чер ной и цветной металлургии при подготовке агломерационной шихты. Цель, изобретения - повышение производительности и снижение энергозатрат. На чертеже показан барабанный окомкователь, поперечный разрез. Барабан 1 установлен на катках 2, внутри него на опорной балке 3 жестко закреплены направляющие плиты 4 Один конец балки 3 соединен с рычагом 5, прикрепленным к устройству 6 для загрузки материала, а другой крепится к неподвижной опоре, вынесенной наружу со стороны загрузки. Плиты устанавливаются на расстоянии 2/3 длины барабана от разгрузочного конца. Вода на увлажнение материала или жидкий гранулосвязующий компонент может подаваться со стороны загр зочного конца барабана и непосред ственно на шшты, в зависимости от длины и диаметра барабана и склоннос ти дисперсного материала к., гранулообразованшо (комкуемости). Предлагаемое устройство работает следующим образом. Основная масса дисперсного матери ла движется по круговым траекториям со скоростью, равной скорости вращения барабана. Достигнув верхнего края нижней шшты, материал делится на два потока. Один поток материала скатывается по свободной поверхности материала, находящегося под нижней плитой а другой поток поднимается Дальше до верхнего края следующей плиты, где делится еще раз на два потока, один слоем определенной толщиты скатывается по нижележащей плите, а второй поднимается до верхнего края следующей шшты, где процесс деления потока повторяется. Таким образом, сыпучий материал равномерно распределяется по гоштам. Количество штат 2-5. сло потоков на единицу больше числа плит. Расчет расстояний верхних торгов плит ciT внутренней поверхности барабана Н; производится в следующей последовательности: R- внутренний радиус барабана; с/- половина центрального угла сегмента, который зани мает материал в поперечном сечении полого барабана. Задаются количеством плит N от 2 до 5. Определяют расстояние Н между верхним краем первой (снизу) плиты и внутренней поверхностью барабана по формуле. - . Ci-coso lR R- RcoscT-iОпределяют расстояние между i-и плитой и внутренней поверхностью барабана по формуле ,,.0-1). Экспериментальная проверка работоспособности предлагаемого устройства проводилось на лабораторной установке с диаметром барабана 0,6 м. Оценка интенсивности окомкования проводилась по средней длине пути за цикл в скатывающемся слое, В лабораторной установке было установлено три наклонных плиты с длиной: 1-я - 0,32 м; 2-я - 0,44 м,- 3-я - 0,48 м. Заполнение барабана материалом характеризовалось половиной угла сегмента первоначальной засыпки сГ, в проведенных опытаха 60. За 100% принималось общее количество материала, попадающего на все три плиты даны. Результаты экспериментов представлены в табл. 1 при одинаковом Н. Таблица 1

3 . 1

Угловая скорость вращения барабана выбиралась с учётом моделирования -промьшшенных барабанов окомкователей Скорость вращения.барабана составляет 0,1-0,4 от критической. Критическая скорость определяется по формуле

кр

)где - ускорение силы тяжести; R - радиус барабана.

Для лабораторной установки с диаметром 0,6 м критическая скорость . вращения равна 5,7 с . Бьши проведены эксперименты со скоростями вращения 0,1; 0,2; 0,3; 0,4 от критической. ,

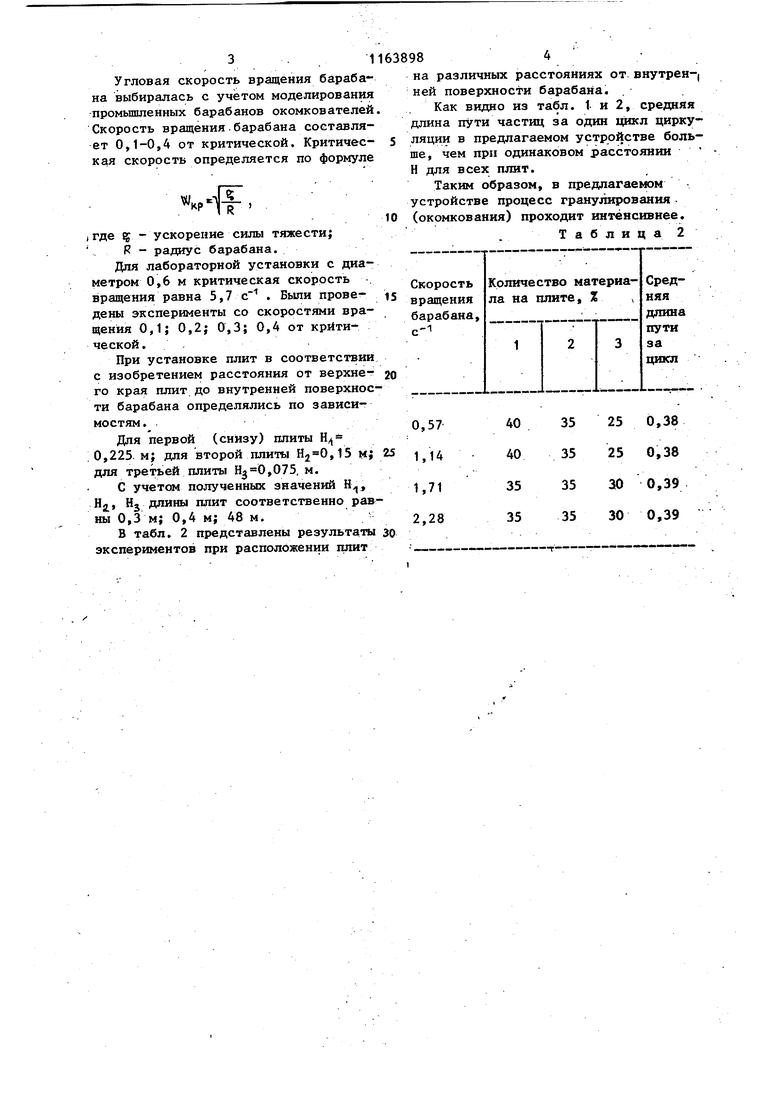

При установке плит в соответствии с изобретением расстояния от верхнего края плит до внутренней поверхности барабана определялись по зависимостям.

Для первой (снизу) плиты Н 0,225. м; для второй плиты ,15 м; для третьей плиты Н 0,075, м.

С учетом полученных значений Н, Hjj, И длины плит соответственно равны 0,3 м; 0,4 м; 48 м.

В табл. 2 представлены результаты экспериментов при расположении плит

1638984

на различных расстояниях от внутренней поверхности барабана.

Как видно из табл. 1 и 2, средняя длина пути частиц за один щосл циркуляции в предлагаемом устройстве больше, чем при одинаковом расстоянии Н для всех плит.

Таким образом, в предлагаемом устройстве процесс гранулирования 10 (окомкования) проходит интенсивнее.

Т а б л и ц а 2

0,57 1,14

Ь71

2,28

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь | 1981 |

|

SU1000092A1 |

| Барабанный окомкователь | 1981 |

|

SU997784A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Окомкователь агломерационной шихты | 1983 |

|

SU1155623A1 |

| Барабанный окомкователь | 1979 |

|

SU899689A1 |

| Барабанный окомкователь агломерационнной шихты | 1976 |

|

SU564002A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

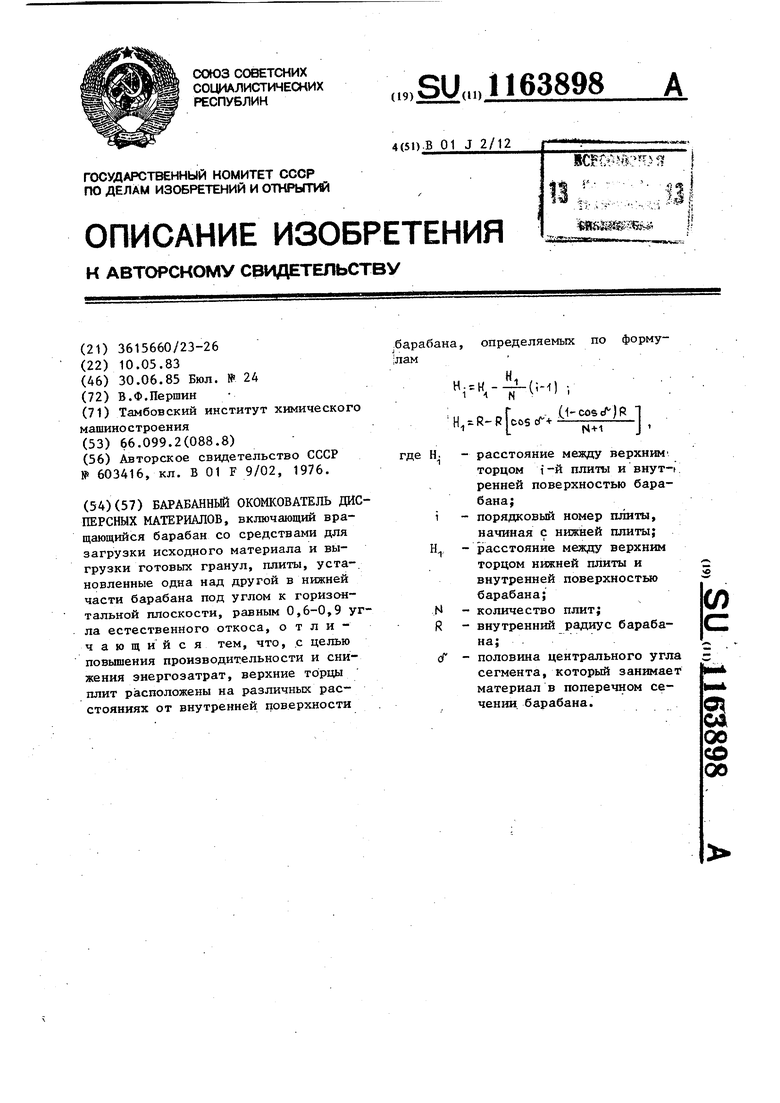

БАРАБАННЫЙ ОКОМКОВАТЕЛЬ ДИСПЕРСНЫХ МАТЕРИАЛОВ, включающий вращающийся барабан со средствами для загрузки исходного материала и выгрузки готовых гранул, плиты, уста-, новленные одна над другой в нижней части барабана под углом к горизонтальной плоскости, равным 0,6-0,9 угла естественного откоса, отличающийся тем, что, с целью повышения производительности и снижения энергозатрат, верхние торцы плит расположены на различных расстояниях от внутренней поверхности барабана, определяемых по форму;лам нг-и,) .(l-COSt)P . ,-.R-R Н tos cf N+1 где Н. -расстояние между верхним торцом i -и плиты и внут- . ренней поверхностью барабана; -порядковый номер гшиты, начиная с нижйей плиты; -расстояние между верхним торцом нижней плиты и внутренней поверхностью барабана; (Л N R -количество плит; -внутренний радиус барабана; f -половина центрального угла сегмента, который занимает материал в поперечном сечении, барабана. 00 со 00

| Барабанный окомкователь дисперсных материалов | 1976 |

|

SU603416A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-30—Публикация

1983-05-10—Подача