(5j}) БАРАБАННЫЙ ОКОМКОВАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь | 1979 |

|

SU899689A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Барабанный окомкователь | 1981 |

|

SU1000092A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Барабанный окомкователь агломерационнной шихты | 1976 |

|

SU564002A1 |

| Окомковательный барабан | 1980 |

|

SU945211A1 |

Изобретение относится к переработке агломерационной шихты и получению продукта в виде окатышей, в частности к устройствам типа окаточных барабанов.

Известен барабанный окомкователь, содержащий вращающийся барабан, средства загрузки и выгрузки материала. Внутри барабана установлена наклонная пластина, верхний край которой расположен в верхней части слоя материала под углом, равным О,9-0,6 угла естественного откоса материала, и на расстоянии от внутренней поверхности барабана, равном 0,05-0,15 его диаметра.

При работе устройства, исходную шихту через загрузочное устройство непрерывно подают внутрь барабана. В процессе обработки материала происходит разделение потока движущейся шихты к выгрузочному ковшу барабана, часть ее поступает на наклонную пластину, по которой частищл шихты скатываются в нижнюю часть полости барат бана, где происходит их смешение с основной массой обрабатываемого материала С11.

Использование наклонной шихты как дополнительной рабочей поверхности

позволяет интенсифицировать процесс окомкования, однако разделение шихты на ряд независимых потоков нарушает массо- и водообмен между отдельными фракциями, что приводит к неравномерному распределению коютонентов шихты в готовом продукте, а наличие неподвижной наклонной пластины в слое шихты с плохо распределенной влагой вы10зывает неорганизованный рост крупных фракций шихты, снижающий выход товарной фракции готового продукта.

Целью изобретения является Увеличение выхода товарной фракции агломерата, повышение равномерности химического .состава и механической прочности агломерата.

Это достигается тем, что в бара банном окомкователе, содержащем вра20щающийся барабан, средства загрузки и выгрузки материала, установленную в барабане наклонную пластину, нижний край пластины расположен в верхней части рлоя материала под углом, близ25ким к углу естественного откоса материала, и на расстоянии от внутренней поверхности барабана, равном 0,02-0,05 его диаметра.

. Уменьшение зазора менее 0,02 диа30метра приводит к затруднению движения

шихты в пространстве зазора. Увеличение зазора, между пластиной и внутренней поверхностью барабана свыше 0,05 диаметра барабана вызовет трудности в создании динамического равновесия между объемом шихты, расположенной между наклонной пластиной и барабаном, и основной массой движу.щейся шихты.

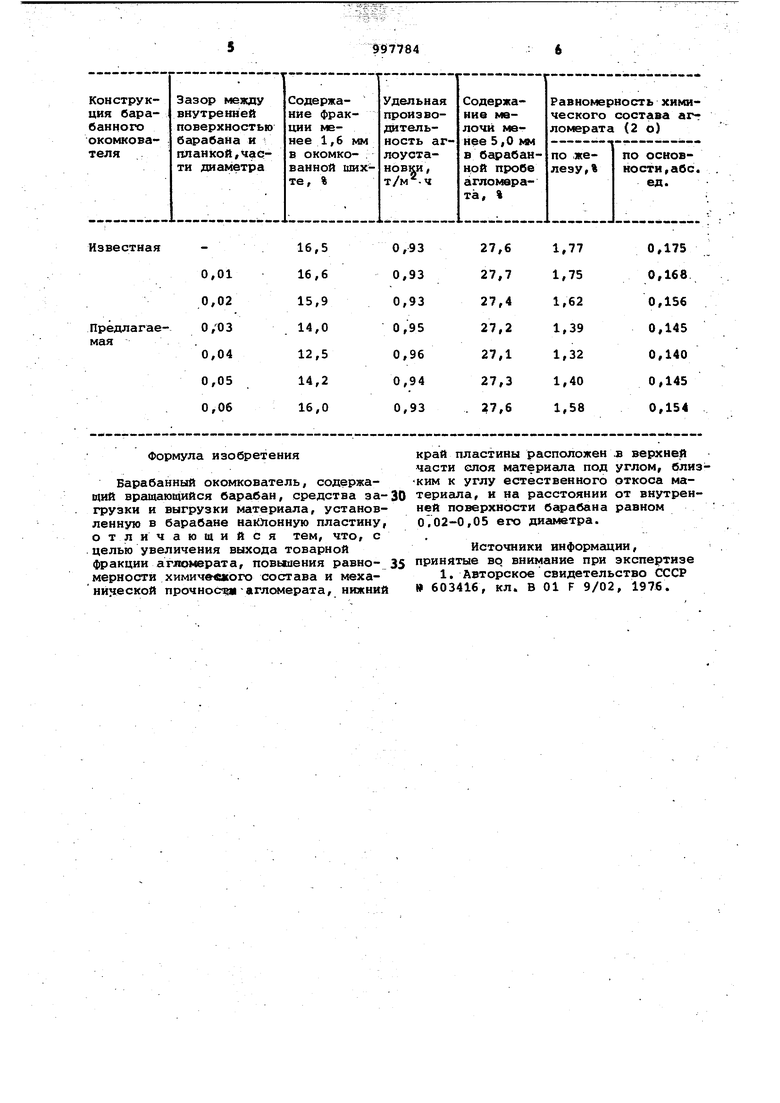

На фиг.1 изображен барабанный окомкователь, общий вид,- на фиг. 2 разрез А-А на фиг.1.

Барабанный окомкователь содержит собственно барабан 1, загрузочную и разгрузочную течки 2 и 3 соответственно и привод 4. Внутри барабана установлена наклонная пластина - отсекатеЛь шихты 5, закрепленная неподвижно вдоль образующей барабана с помощью опоры б, с зазором, равным 0,04 диаметра барабана.

Барабанный окомкователь работает следующим образом.

Шихта подается через загрузочную течку 2 в барабан 1, вращающийся посредством привода 4, и движется через барабан 1 непрерывным потоком к разгрузочной течке 3. Шихта на участке подъема встречает пластину - отсекатель, которая отклоняет часть потока шихты к центру барабана, а часть потока, прилегающего к стенке барабана проходит через зазор между пластиной и барабаном и накапливается между ними, создавая тем самым стабилизирующий запорный слой. Это накопление происходит до того момента, пока не наступит динамическое равновесие между движущейся шихтой и шихтой, находящейся в стабилизирующем запорном слое, после чего поступление шихты в запорный слой прекратится, пластина - отсекатель будет весь поток шихты отклонять к центру барабана, увеличивая рассеяние шихты при ее ссыпании, что вызовет повышение взаимного проникновения между частицами шихты, т.е. улучшение смешивания.

Увеличение или снижение нагрузки в барабане вызовет соответственно увеличение или снижение высоты подъема шихты по стенке барабана, что нарушит динамическое равновесие между движущейся шихтой и шихтой, находящейся в запорном слое. В результате этого произойдет увеличение или уменьшение количества шихты в запорном слое, необходимого для сохранения динамического равновесия в системе. При увеличении нагрузки в барабане излишек шихты отсечется от потока и выведется из процесса в запорный слой, а при уменьшении нагрузки шихт из стабилизирующего запорного слоя поступит обратно в поток шихты, движущийся через барабан к разгрузочной течке 3. В обоих случаях произойдет выравнивание нагрузки в барабанном

окомкователе, это позволит стабилизировать процесс смешивания и окомкования и уменьшить динамические нагрузки на окомкованную шихту, создать в барабане дополнительное усреднение потока шихты за счет массообмена между поступившей шихтой и шихтой, составляющей стабилизирующий запорный слой. Это позволит улучшить качество смешивания и окомкования агломерационной шихты, увеличить производство, повысить механическую прочность агломерата и улучшить равномерность его химического состава.

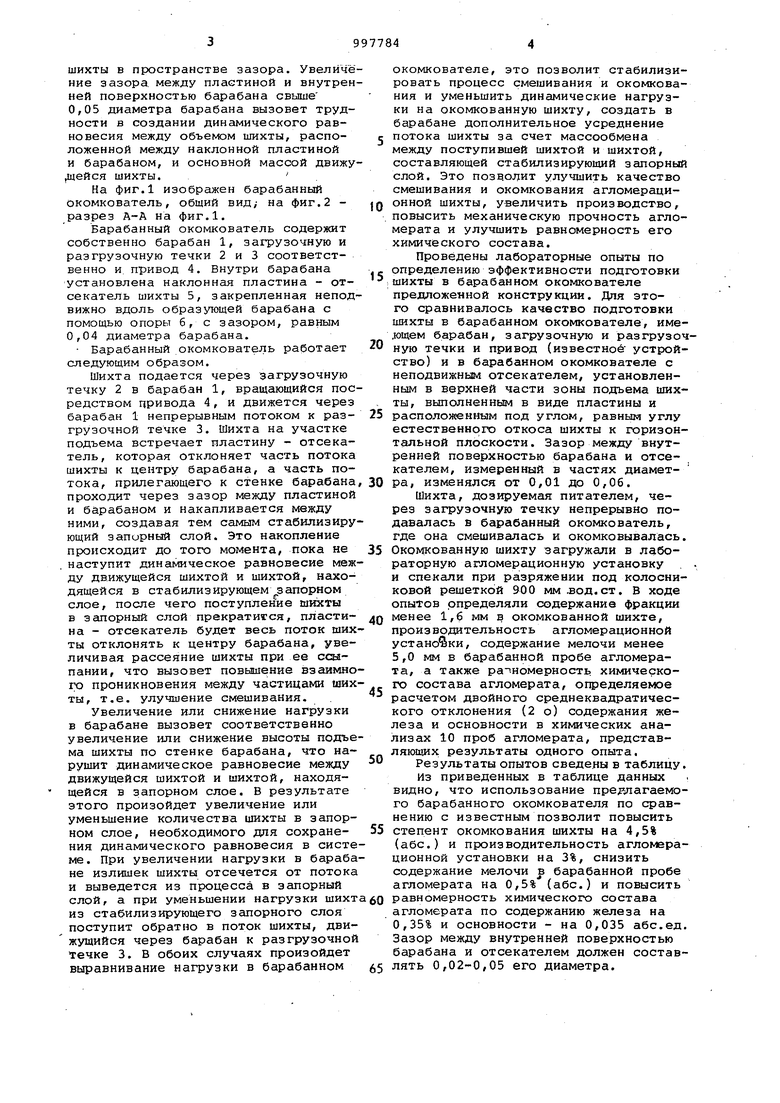

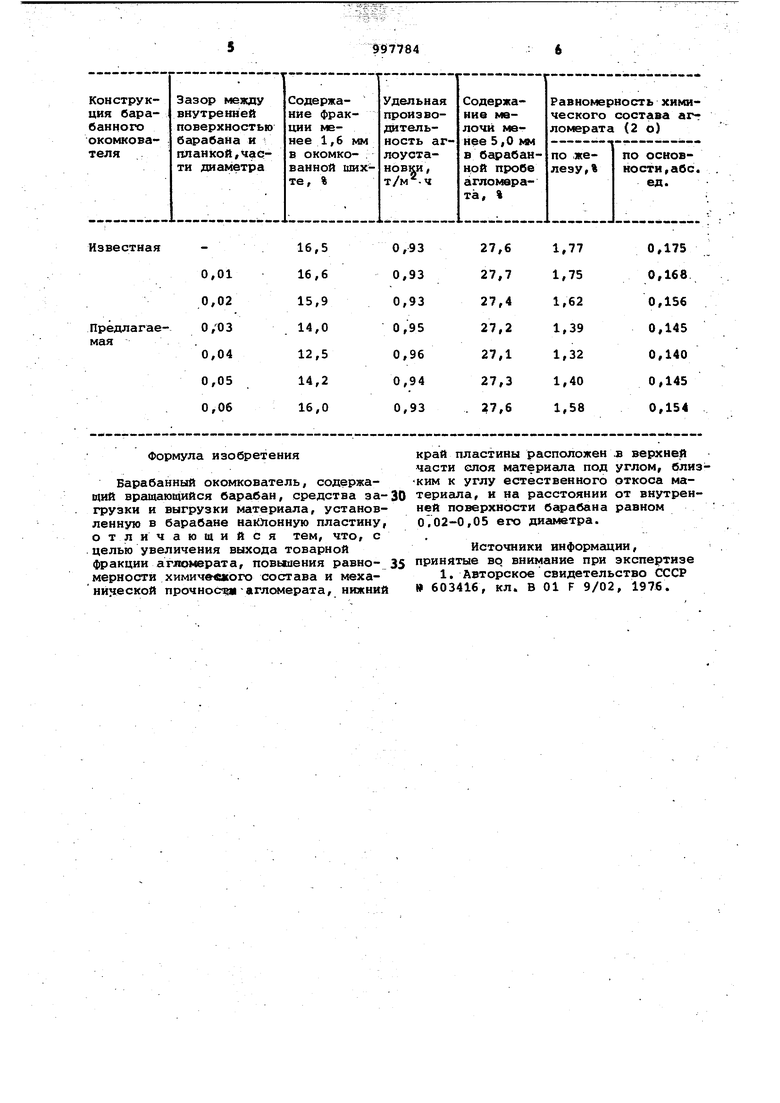

Проведены лабораторные опыты по определению эффективности подготовки :шихты в барабанном окомкователе предложенной конструкции. Для этого сравнивалось качество подготовки шихты в барабанном окомкователе, име,ющем барабан, загрузочную и разгрузочную течки и привод (известное устройство) и в барабанном окомкователе с неподвижным отсекателем, установленным в верхней части зоны подъема шихты, выполненным в виде пластины и располо5кенным под углом, равным углу естественного откоса шихты к горизонтальной плоскости. Зазор между внутренней поверхностью барабана и отсекателем, измеренный в частях диаметра, изменялся от 0,01 до 0,06.

Шихта, дозируемая питателем, через загрузочную течку непрерывно подавалась в барабанный окомкователь, где она смешивалась и окомковывалась. Окомкованную шихту загружали в лабораторную агломерационную установку и спекали при разряжении под колосниковой решеткой 900 ммлод.ст. Б ходе опытов определяли содержание фракции менее 1,6 мм в окомкованной шихте, производительность агломерационной установки, содержание мелочи менее 5,0 мм в барабанной пробе агломерата, а также равномерность химического состава агломерата, определяемое расчетом двойного среднеквадратического отклонения (2 о) содержания железа и основности в химических анализах 10 проб агломерата, представляющих результаты одного опыта.

Результаты опытов сведены в таблицу.

Из приведенных в таблице данных видно, что использование предлагаемого барабанного окомкователя по сравнению с известным позволит повысить степент окомкования шихты на 4,5% (абс.) и производительность агломерационной установки на 3%, снизить содержание мелочи в барабанной пробе агломерата на 0,5% {абс.) и повысить равномерность химического состава агломерата по содержанию железа на 0,35% и основности - на 0,035 абс.ед. Зазор между внутренней поверхностью барабана и отсекателем должен составлять 0,02-0,05 его диаметра.

Формула изобретения

Барабанный окомкователь, содержавши вращающийся барабан, средства за-30 грузки и выгрузки материала, установленную в барабане на Понную пластину, отличающийся тем, что, с целью увеличения выхода товарной фракции агломерата, повышения равно- 35 мерности химичв-осого состава и меха нй}1еской прочное -агломерата, нижний

край пластины расположен .в верхней части слоя материала под углом, близКИМ к углу естественного откоса материала, и на расстоянии от внутренней поверхности барабана равном 0,02-0,05 его диаметра.

Источники информации, принятые во внимание при экспертизе

.1

Авторы

Даты

1983-02-23—Публикация

1981-05-19—Подача