1

Изобретение относится к области черной и цветной металлургии, в частности к. про- цессам подготовки шихты.

Основным агрегатом, предназначенным для смешивания и окомкования агломера- ционной шихты с целью придания ей зернистости и повышенной газопроницаемости, является смеситель барабанного типа, состоящий из приводного барабана, загрузочной воронки, разгрузочной камеры, установки для увлажнения шихты, механизма очистки барабана f1.

Однако в таком смесителе степень окомковаиия недостаточно высока, содержание фракции 0-3 мм составляет ЗО-50% от общей массы шихты.

Наиболее близким к описьшаемому устройству по технической сушлости и достиггаемому результату является барабанный смеситель сыпучих материалов, содержаший приводной корпус, в верхней части которого размещена балка с Насаженными на нее наклонными дисками, загрузочное и. разгрузочное устройства и патрубок для подвода увлажняющего материала 12,

К недостаткам этого устройства относится выбор нерационального направления стержней и лопаток, которые служат простыми отбойниками для мелких фракций , поднимающихся на гребень потока мате|« риала я не могут способствовать эффективному повышению степени окомкова шя.

Целью изобретешш является повышение степени окомкования шихты за счет допо;шйтелцкого окомкования и рационального увлажн&ния мелких фракций шихты,, повышение ее однородности и интенсификации процесса спекания.

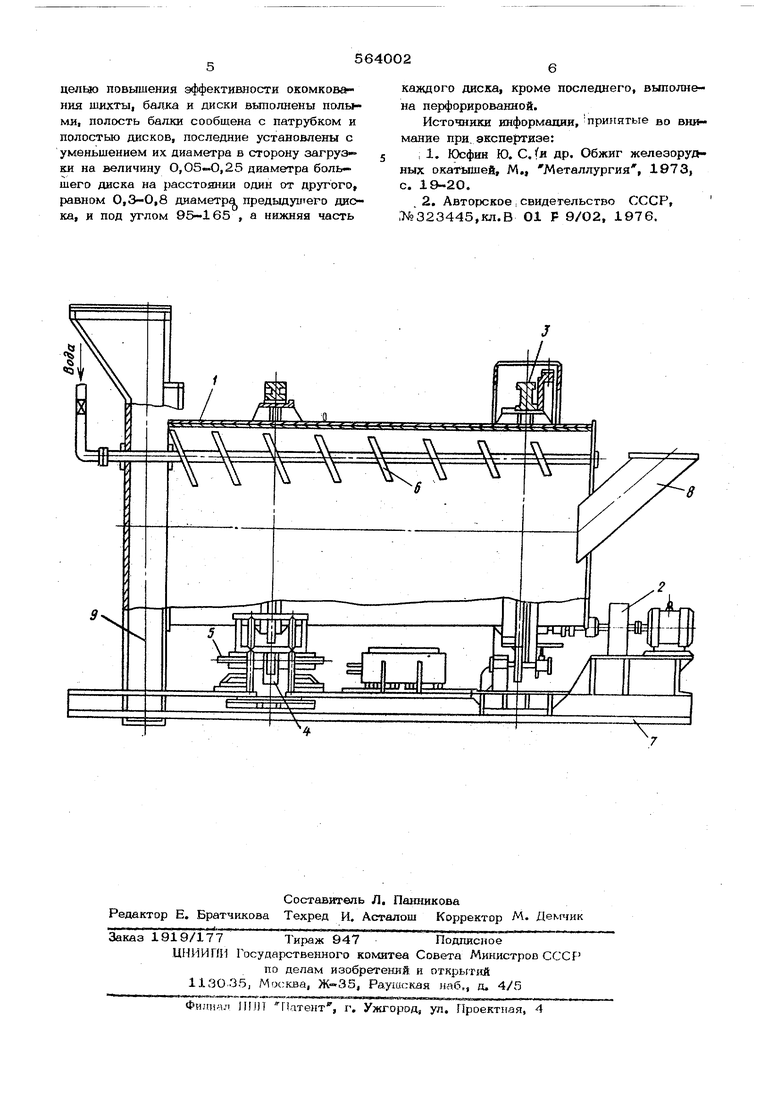

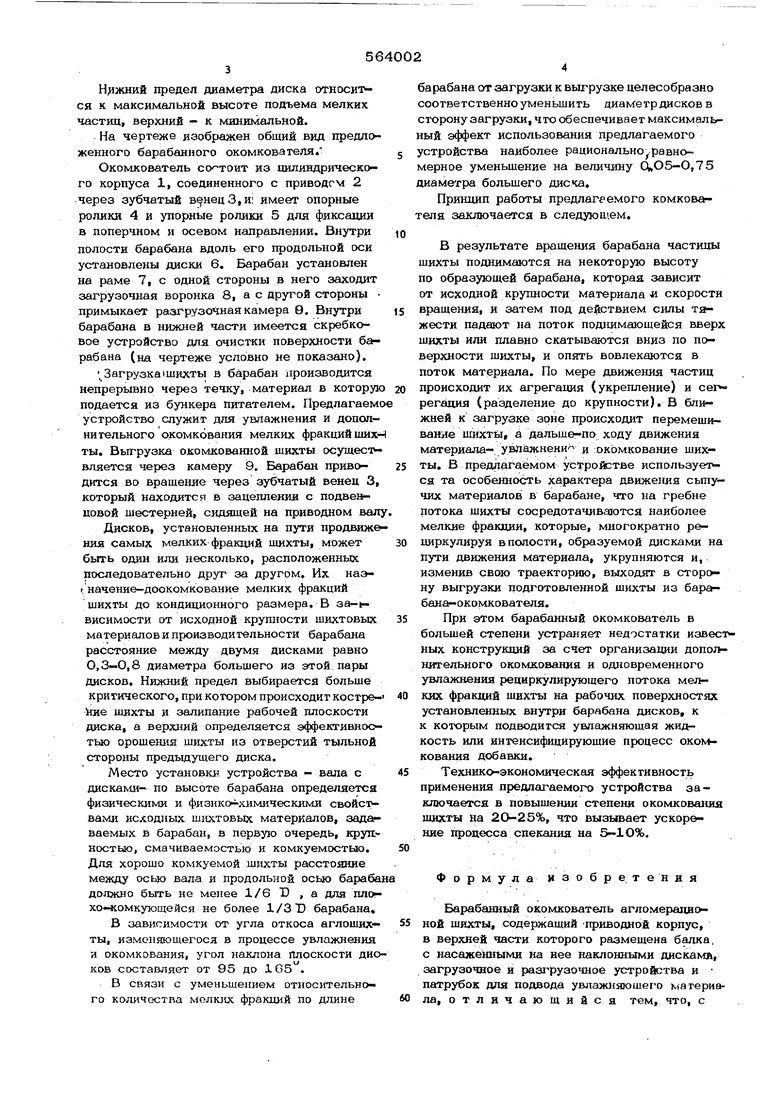

Для этой цели в предлагаемом окомкователе балка с дисками выполнена полой, причем полость балки связана с патрубком к полостью дисков, установленных с умень.щением их диаметра в сторону загрузки на величину О,О5-0,45 диметра большего диска на расстоянии один от другого, ра&ном 0,3 - 0,8диаметра предыдушого диска, и под углом 95-165, а нижняя часть каждого диска, кроме последнего, выиоллопа перфорированной. предел диаметра диска отнсюит ся к максимальной высоте подъема мелких частиц, верхний - к минимальной. На чертеже изображен общий вид предложенного барабанного окомкователя. Окомкователь состоит из цилиндрического корпуса 1, соединенного с приводом 2 через зубчатый .и: имеет опорные ролики 4 и упорные ролики 5 для фиксации в поперчном и осевом направлении. Внутри полости барабана вдоль его продольной оси установлены диски 6. Барабан установлен на раме 7, с одной стороны в него заходит загрузочная воронка 8, а с другой стороны примыкает разгрузочная камера 0. Внутри барабана в нижней части имеется скребковое устройство для очистки поверхности барабана (на чертеже условно не показано). Загрузка шихты в барабан производится непрерывно через течку, материал в которую подается из бункера питателем. Предлагаем устройство служит для увлажнения и дополнительного окомкования мелких фракций шихч ты. Выгрузка окомкованной шихты осущест вляется через камеру 9. Барабан приводится во вращение через зубчатый венец 3, который находится в зацеплении с подве цовой шестерней, сидящей на приводном вал Дисков, установленных на пути продвиже ния самых мелкиХфракций шихты, может быть один или несколько, расположенных последовательно друг за другом. Их наэt начение-доокомкование мелких фракций шихты до кондиционного размера, в за- висимости от исходной крупности шихтовых материалов и производительности барабана расстояние между двумя дисками равно 0,3-0,8 диаметра большего из этой пары дисков. Нижний предел выбирается больше критического, при котором происходит костреtaie шихты и залипа1ше рабочей плоскости диска, а верхний определяется эффективноотью орошения шихты из отверстий тыльной стороны предьщущего диска. Место установки устройства - вала с дисками- по высоте барабана определяется физическими и физнко химическими свойс вами исходных шихтовых материалов, зада ваемых в барабан, в первую очередь, круп: ностыо, смачиваемостью и комкуемостью, Для хорошо комкуемой шихты paccTosoffle между осью вала и продольной осью бараба должно быть не менее 1/6 D , а для пло- хо «омкующейся не более 1/3 Б барабана, В зависимости от угла откоса аглоших- ты, измепяюш.егося в процессе увлажнения и окомковання, угол наклона плоскости дио ков составляет от 95 до 105 . В связи с уменьшением относительного количества мелких фракций по длине барабана от загрузки к выгрузке целесобразно соответственно уменьшить диаметрдисков в сторону загрузки, что обеспечивает максимальый эффект использования предлагаемого устройства наиболее рациональноуравномерное уменьшение на величину CVO5-О,75 иаметра большего диска. Принцип работы предлагаемого комковагеля заключается в следующем, В результате вращения барабана частицы шихты поднимаются на некоторую высоту по образующей барабана, которая зависит от исходной крупности материала « скорости вращения, и затем под действием силы тяжести падают на поток под1шмающейся вверх шихты или плавно скатываются вниз по поверхности шихты, и опять вовлекаются в поток материала. По мере движения частиц происходит их агрегация (укрепление) и сегрегация (разделение до крупности). В ближней к загрузке зоне происходит перемешивание шихты, а дальше-по ходу движения материала- увлажнени и окЬмкование шихты. В предлагаемом усгройстве использует ся та особенность характера движегшя сьту- чих материалов в барабане, что на гребне потока шихты сосредотачиваются наиболее мелкие фракции, которые, многократно р&циркулируя в полости, образуемой дисками на пути движения материала, укрупняются и, изменив свою траекторию, выходят в сторону выгрузки подготовленной шихты из барабана-окомкователя. При этом барабанный окомкователь в большей степени устраняет недостатки известных конструкций за счет организации дополнительного окомкования и одновременного увлажнения рециркулирующего потока мелких фракций шихты на рабочих поверхностях установленных внутри барабана дисков, к к которым подводится увлажняющая жидкость или интенсифицирующие процесс окоь кования добавки. Технико-экономическая эффективность применения предлагаемого устройства заключается в повышении степени окомковшшя шихты На 20-25%, что вызывает ускорение процесса спекания на 5-1О%. Формула изобретения Барабанный окомкователь агломерацноной шихты, содержащий приводной корпус, в верхней части которого размещена балка, с насажёниыми на нее наклонными дисками, загрузошое и раш рузочное устройства и патрубок для подвода увлажняюшего материала, отличающийся тем, что, с

целью повышения эффективности окомковання шихты, банка и диски выполнены , полость балки сообщена с патрубком и полостью дисков, последние установлены с уменьшением их диаметра в сторону загрузки на величину О,,25 диаметра большего диска на расстоянии один от другого, равном 0,3-0,8 диаметру предыдущего диока, и под углом 95-165 , а нижняя часть

каждого диска, кроме последнего, выполнена перфорированной.

Источники информации, принятые во внимание при экспертизе:

, 1. Юсфин Ю. С. (я др. Обжиг железору/ ных окатышей, М., Металлургия, 1973, с. 19-20.

2. Авторское свидетельство СССР, №з23445,кл.В 01 F 9/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| Способ подготовки агломерационной шихты к спеканию | 1977 |

|

SU722968A1 |

| Барабанный окомкователь агломерационной шихты | 1976 |

|

SU602213A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Окомкователь агломерационной шихты | 1983 |

|

SU1155623A1 |

Авторы

Даты

1977-07-05—Публикация

1976-03-29—Подача