1(5) ОКОМКОВЛТЕЛЬ ГРЕВИС

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь | 1977 |

|

SU713920A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Барабанный окомкователь шихты | 1987 |

|

SU1508074A1 |

| СПОСОБ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2199596C2 |

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

1

Изобретение относится к гранулйрованию и окомко нию сыпучих материалов и может быть использовано в черной, цветной, химической, пищевой прогШишенности и др.

Известны окомкователи сыпучих материалов, имеющие цилиндрический или другой корпус, привод вращения и очистное устройство D.

Наиболее близким по технической сущности и достигаемому результату является барабанный окомкователь, содержащий соединенный с вращения цилиндрический корпус, загрузочное и очистное устройства и располо : енный вдоль оси барабана узел грануляции в виде наклонной поверхности 2.

В противопоставленном устройстве в барабанном гранулятрре со стороны его разгрузки размещена плоская плита, расположенная на оси и снабженная приводом вращения. При вращении плиты вокруг оси комкуемый

материал поднимается и ссыпается по ее поверхности. Этим самым увеличивается длина пути окомкования.

Heдoctaткaми противопоставленного устройства являются невозможность осуществления встречного движения потоков материала и нерегулируемость длины пути окомкования.

Цель изобретения - увеличение fO производительности окомкователя.повышение прочности и однородности гранулометрического состава окатыше.

Указанная цель достигается тем, что в окомкователе, содержащем сое,5 диненный с приводом вращения цилиндрический корпус, очистное устройство и узел грануляции, располо)xeHHuvi вдоль оси барабана наклонно, последний выполнен в виде конвейер20 ной ленты, размещенной на двух вращающихся натяжных цилиндров.

При этом рабочая поверхность узла грануляции установлена под углом 60-90 к горизонтальной плоскости.

Кроме того, ширина узла грануляции составляет ОТ,5-0,9 радиуса барабана при его длине 0,3-0,8 длины барабана.

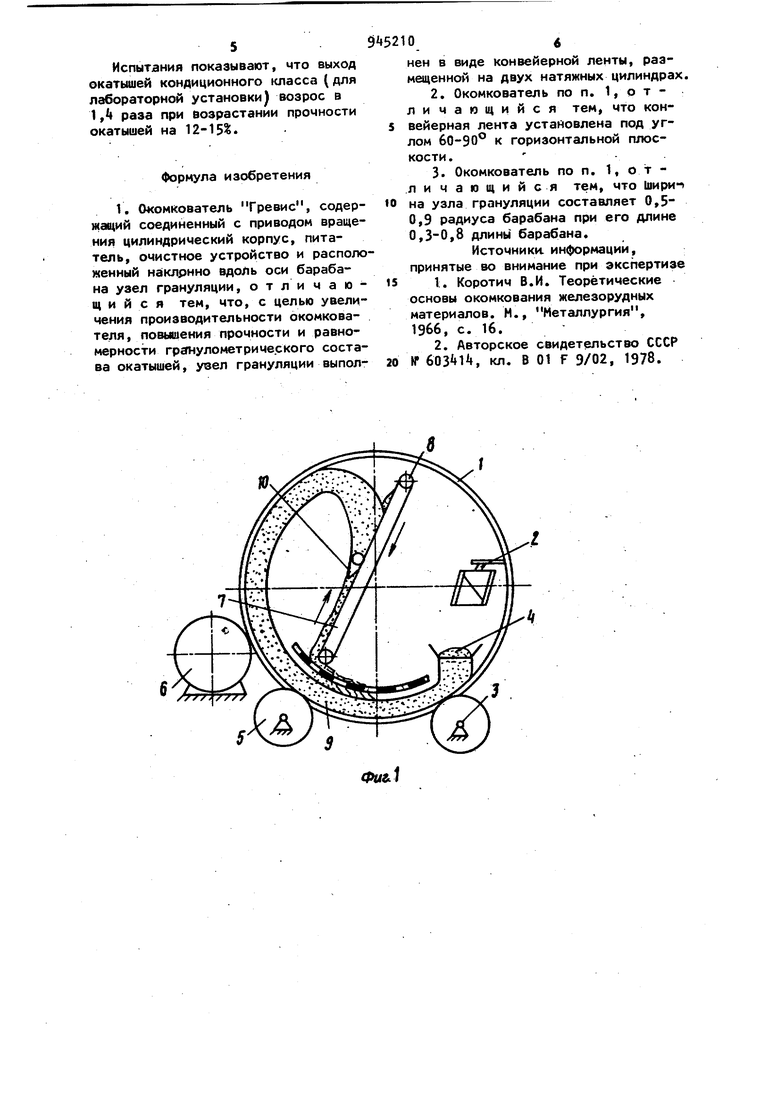

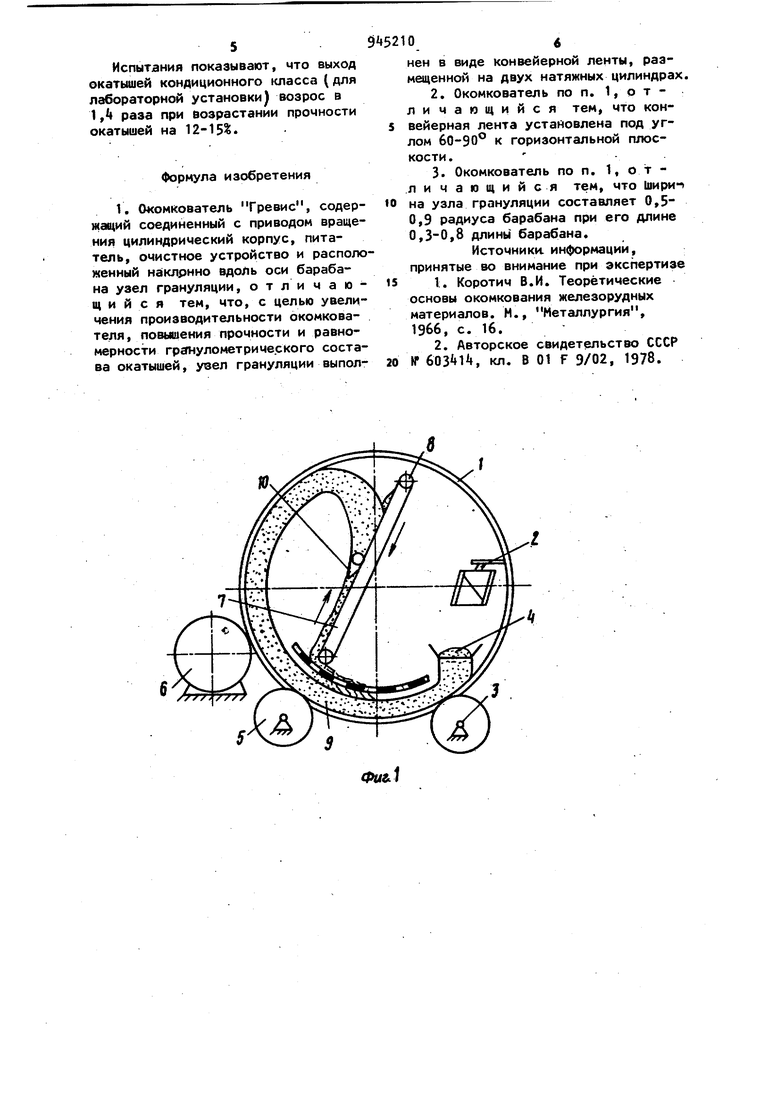

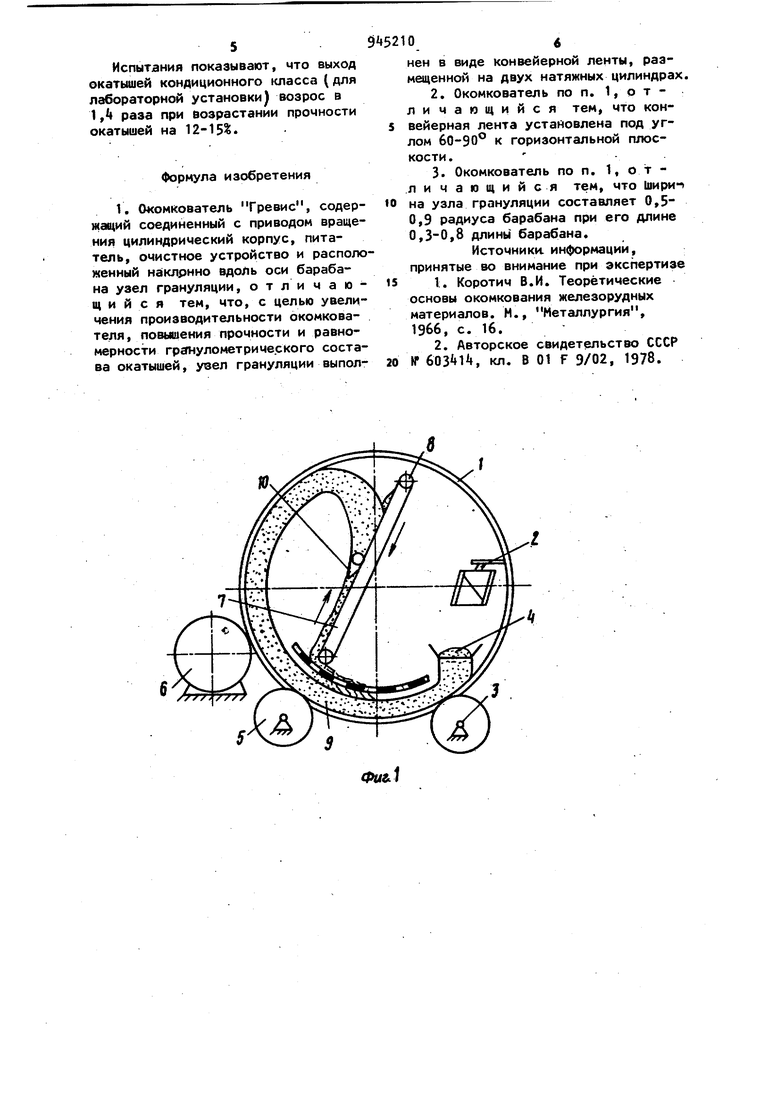

На фиг.1 представлен окомкователь, поперечный разрез; на фиг.2 то же, продольный разрез.

Окомкователь содержит цилиндрический корпус 1, очистное устройство 2, шарниры 3, разгрузочную воронку , направляющие ролики 5, привод 8 вращения, узел 7 грануляции, верхний 8 и нижний 9 натямные ци- . линДры, рабочую поверхность 10 узла грануляции.

Окомкователь работает следующим образом.

Подача исходного материала осуществляется в воронку .При вращении барабана окомкователя исходный материал прих имается под действием сил инерции к его внутренней поверхности и перемещается до зоны, в которой происходит хэтрыв материал от поверхности барабана и падение под действием сил гравитации на рабочую поверхность 10 узла 7 грануляции. Наклон рабочей поверхности 1 выбран таким, что материал скатывается по поверхности принимая на себя все новые порции исходной шихты.

Это позволяет увеличить интенсивность массообмена комкуемой шихты, увеличивается глубина проникновения потоков друг в друге, увеличиваются силы взаимодействия как исходных частиц между собой, так и зародышей гранул с исходными частицами.

Кроме того, площадь материала .возрастает без изменений габаритов окомкователя, что увеличивает длину пути окомко ания и следовательно, производительность установки и

улучшает качество гранул (окатышей).

При располок ении рабочей поверхности узла грануляции под углом

менее 60 возможны нарушения окомкования за счет малых сил движения частиц, а при наклоне под углом близким к 90° эффективность узла грануляции падает, ток как большая

часть комкуемого материала не соприкасается с его рабочей поверхностью. Габаритные размеры узла грануляции ограничиваются размерами (диаметром и длиной) барабана

окомкователя и диктуются зффективностью использования поверхности ссыпания.

При малых размерах ( ширине и длине) узла грануляции эффективность

его использования падает, что приводит к уменьшению производительности и качества гранул.

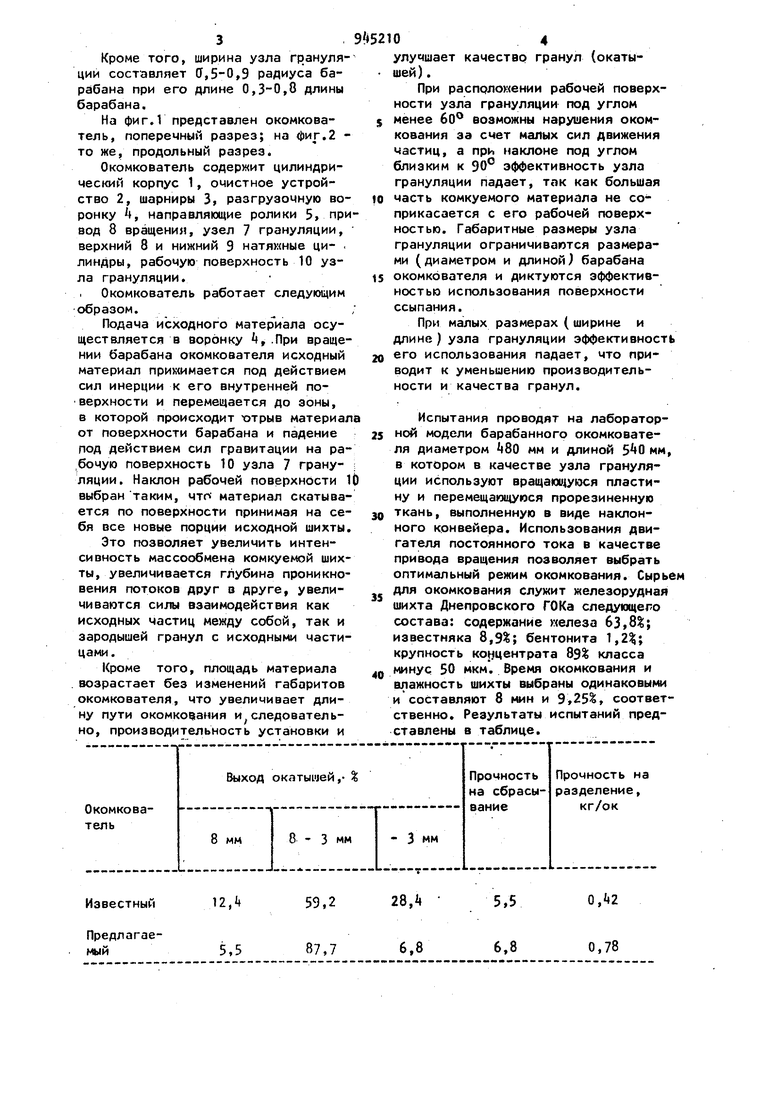

Испытания проводят на лабораторной модели барабанного окомкователя диаметром мм и длиной мм, в котором в качестве узла грануляции используют вращаюи уося пластину и перемещающуюся прорезиненную ткань, выполненную в виде наклонного конвейера. Использования двигателя постоянного тока в качестве привода вращения позволяет выбрать оптимальный режим окомкования. Сырье для окомкования служит железорудная шихта Днепровского ГОКа следующего состава: содержание х елеза 63,8%; известняка В,Э%, бентонита 1, крупность ко(1центрата 89 класса минус 50 мкм. Время окомкования и влажность шихты выбраны одинаковыми и составляют 8 мин и 9,25, соответственно. Результаты испытаний представлены в таблице.

Испытания показывают, что выход окатышей кондиционного icnacca (для лабораторной установки) возрос в 1fk раза при возрастании прочности окатышей на 12-15%.

Формула изобретения

52104

нен в виде конвейерной ленты, размещенной на двух натяжных цилиндрах.

Источники, информации, принятые во внимание при экспертизе

15 I. Коротич В.И. Теоретические основы окомкования железорудных материалов. М., Металлургия, 1966, с. 16.

20 № , кл. В 01 F 9/02, 1978.

Авторы

Даты

1982-07-23—Публикация

1980-06-13—Подача