(54) СПОСОБ АВТОМАТИЧЕСЖОЮ РЕГУЛИРОВАНИЯ ПОМОЛА

ЦЕМЕНТА в МЕЛЬНИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования помола цемента в мельнице | 1976 |

|

SU592454A1 |

| Способ управления помолом цементной шихты | 1982 |

|

SU1163907A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 2005 |

|

RU2317148C2 |

| Способ автоматического регулирования помола цемента в мельнице | 1978 |

|

SU780886A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2029749C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ ШЛАМА В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2010 |

|

RU2428256C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ регулирования помола цементной шихты в мельнице | 1990 |

|

SU1717229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

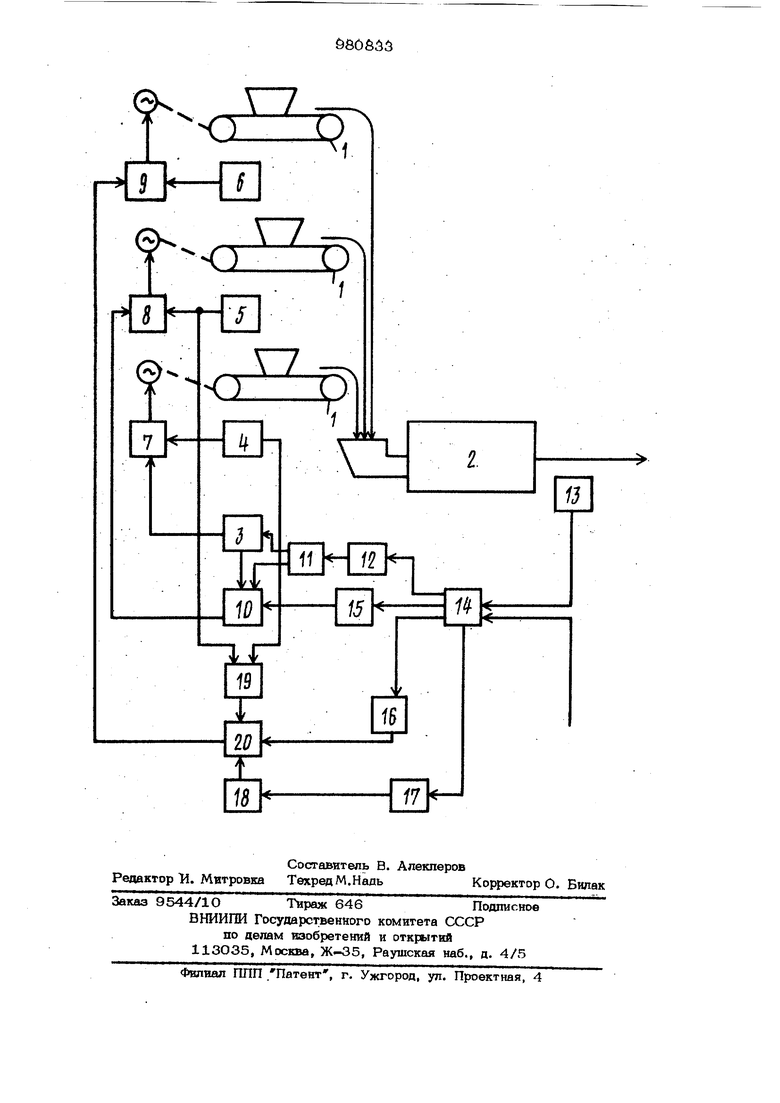

Изобретение относится к производству цемента и может быть использовано в цементной промышленности. Известен способ автоматического регулирования помола цемента в мельтше, включающий стабилизацию суъ марной загрузки мельницы и заданного содержания клинкера в готовом цементе по его фактическому значению на выходе мельнпн цы tl. Недостатком способа является то, что в условиях изменения минералогическое го состава клинкера, а значит его акти&ности, он не обеспечивает минимального расхода клинкера при получении цемента заданной марки. Известен способ автоматического регулирования помола цемента в мельнице, включающий регулирование загрузки мель ницы клинкером, гипсом и шлаком, ст&билизашпо заданного содержания кли кера в цементе по его фактическому значению на выходе мельницы, измерение минералогического) состава клинкера и корректировку заданного содержания клиlv кера в цементе в зависимости от активности клинкера, вычисленной по минералогическому составу клинкера С 2}. Недостатком известного способа является то, что при изменении содержания клинкера в готовом цементе в зависимости от его активности происходит соответствую ющее кзменение содержания добавок гип са и шлака, что приводит к варушенню расчетных сроков схватываемости. Сроки | схватываемости являются важной технол« гической характеристикой. Кроме того, оптимальное количество гипса зависит от изменения минералогического состава клинкера, т.е. в этом случае необход МО корректировать заданное содержание серного ангидрида в цементе. Цепь изобретения - повышение точноо. ти регулирования. Эта цель достигается тем, что соглао-, но способу автоматического регулирования noMona цемента в мельнице, включающему регулирование загрузки мельнииы клинкером, гипсом и шлаком, стабилизацию заданиого содержания клинкера в цемецтеПО его фактическому значению на вы ходе ме льнииы, измерение минералогичеокого состава клинкера и корректировку заданного содерясешия клинкера в иемен те в зависши ости от активности клинкера вычисленной по минералогическому составу клинкера, дополнительно устанавливают заданное значение содернсашш гипса в цементе, измеряют минералогический состав цемента, суммируют фактические рао ходы клинкера, гипса и шлака, затем рао считывают количество гипса с учетом среднестатическо:- содержания в нем серного ангидрида и корректируют соотношение между расходами гипса и клинке ра с гипсом и шлаком по величине отклонения фактического содержания в цементе от заданного значения, причем заданное значение содержания r,pica корректируют по фактическому минералогическому составу цемента. На чертеже представлена блок-схема устройства, осушествляющего способ. Устройство содержит дозаторы 1 компонентов, мельницу 2, систему управления 3 загрузки мельницы, блоки 4-6 управления дозаторами соответственно шлака, клинкера и гипса, блоки 7-9 фактической производительности тех же дозаторов, корректирующий блок 1О, задатчик 11 заданного содержания клинкера, блок 12 4юр ирования сигнала, пропо ционального фактическому значению актив ности клинкера, вычисленной по измере& ному минералогическому составу клинкера, пробоотборник 13, рентгеновский дифрактометр 14, блок 15, формирующий величину сигнала, пропорциональную фактическому содержанию клинкера в цеме. те, вам числительный блок 16 фактическог содержания гипса в цементе, вычисл№тельньгй блок 17, формируюший величину сигнала, пропорциональную оптимальной величине содержания серного ангидрида в цементе, задатчик 18 заданного значении содержания гипса в цементе, сумматор 19 фактических расходов клинкера и добавок (шлака) и вычислительный бло 2О, формирующий управляющий сигнал на дозатор гипса. Устройство работает следующим образом. Дозаторами 1 компоненты подаются мельницу 2, где измельчаются. Систола 3 регулирует /аагрузку мельнииы в зав симости от типа мельнш1Ы по совокупности величин сигналов от электроакустического датчика, скорости пылевоздушного потока, тонкости помола, мощности приводов и т.п. -(KB показаны), т.е. раосчитывает общую загрузку мельницы. Эта же система с учетом необходимого общего количества компонентов и заданного соотношения между ними рассчитывает производительности дозаторов клинкера и шлака. Один выход системы управления 3 подан на первый вход блока упра&ления 7 дозатора шлака, на другой вход которого поступает сигнал от блока 4 фактической производительности дозатоа шлака. Второй выход системы управения 3 подан на корректирующий блок 0. Пробоотборником 3 отбирают пробу готового цемента после мельницы и по- к дают на дифрактометр 14, в котором изеряется фактический минералогический состав цемента. В блоке 15 вычисляется фактическое содержание клинкера в цементе и сиг нал, пропорциональный этому содержанию, подается на корректирующий блок 10. Перед помолом клинкера его пробу подают; в рентгеновский дифрактометр 14, который измеряет фактический минералотаческий состав клинкера. В блоке 12 по измеренному составу клишсера вычисляется активность клинкера и в обратно пропорциональной зависимости ее величине формируется сиг нал задатчика 11 заданного содержания клинкера в цементе. Выход задатчика 11 подан на один ш входов корректирующего блока 1О, в котором с учетом фактического содержания клинкера в цементе, заданного содержания клинкера и его сфо мирова иного системой загрузки 3, раосчитывается производительность дозатора клинкера. Сигнал с выхода блока Ю,,пропорциональный производительности дозатора, подается на блок управления 8 дозатора клинкера, на второй вход которого подан сигнал от блока 5 фактической производительности дозатора клинкера. Второй выход задатчика 11 заданного сод жания клинкера в цементе подан на вкод системы управления 3, которая при изменении заданного содержания клинкера в зависимости от его активности рассчитывает производительности дозаторов клинкера и гипса в новом соотношении азрта условии постоянства активности шлака. Сигналы от блоков 4 и 5 фактических производительностей дозаторов шлака и клинкера поступают на сумматор 19, выход которого подан на один вз входов вычислительного блока 20. В блоке 16 по сигналу от дифрактометра 14 рассч№тывается фактическое содержание гипса в цементе. В вьЛчислительном блоке 17 по изме- ренному дифрактометром 14 минералог№ческому составу цемента рассчитывается оптимальное содержание серного ашгидрида в готовом цементе, например, по формуле Лерча: Х О,О93Х2 +1,71Хз Ю,94Хц +1,23, где Х - необходимое содержание серного ангидрида SOj в цементе; Xrj - содержание - рехкальциевого алюмината Xj - содержанке окиси натрия Х4- содержание окиси калия . По вычисленному оптимальному содерм жашоо серного ангидрида в задатчике 18 кокюктируется величина содержания rraica в цементе. В блоке 20 вычисляется разность между фактическим содержанием гипса в цементе (дифрактометром содержание гипса определяется легко, поскольку ги№ су присущ характерный пик, не заглушаемый помехами), поступающим от блока 16, заданным содержанием гипса, поступающим от задатчика 18, с учетом этой разности и фактического суммарного раохода клинкера и шлака формируется величина производительности дозатора гипса. Эта величина с выхода блока 2О подается на блок управления 9 дозатора гипса, на второй вход которого поступает сигнал блока 6 фактической производительности дозатора пшса. Данный способ позволяет повысить точность регулирования. Формула изобретения Способ автоматического регулирования |помола цв {ента в мельнице, включаюпхий регулирование загрузки мельницы клинкером, гипссм и шлаком, стабилизацию заданного содержания клинкера в цементе по его фактическому значению на выходе мельшшы измереИие минералогического состава клинкера и корректировку заданного содержания клинкера в цементе в зависимости от активности клинкера, вычисленной по минералогическому состаЬу клинкера, отличающийся тем, что, с целью повышешя точности регулирования, дополнительно устанавливают заданное значение содержания пшса в цементе, измеряют минералогический соотав цемента, суммируют фактические расходы клинкера, гипса и шлака, затем рассчитывают количество гипса с учетом среднестатического содержания в нем серного ангидрида и корректируют соотношение меукау расходами гипса и клис кера с гипсом и шлаком по величине от- клонения фактического содержания гипса в цементе от заданного значения, заданное значение содержания гипса корректируют по фактическому минералогическому составу «цемента. Источййки информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 421365, кл. В 02 С , 1974. 2.Авторское свидетельство СССР № 592454, кл. В О2 С 25/ОО, 1978 (прототип).

Авторы

Даты

1982-12-15—Публикация

1981-04-30—Подача