0д

САд со

00

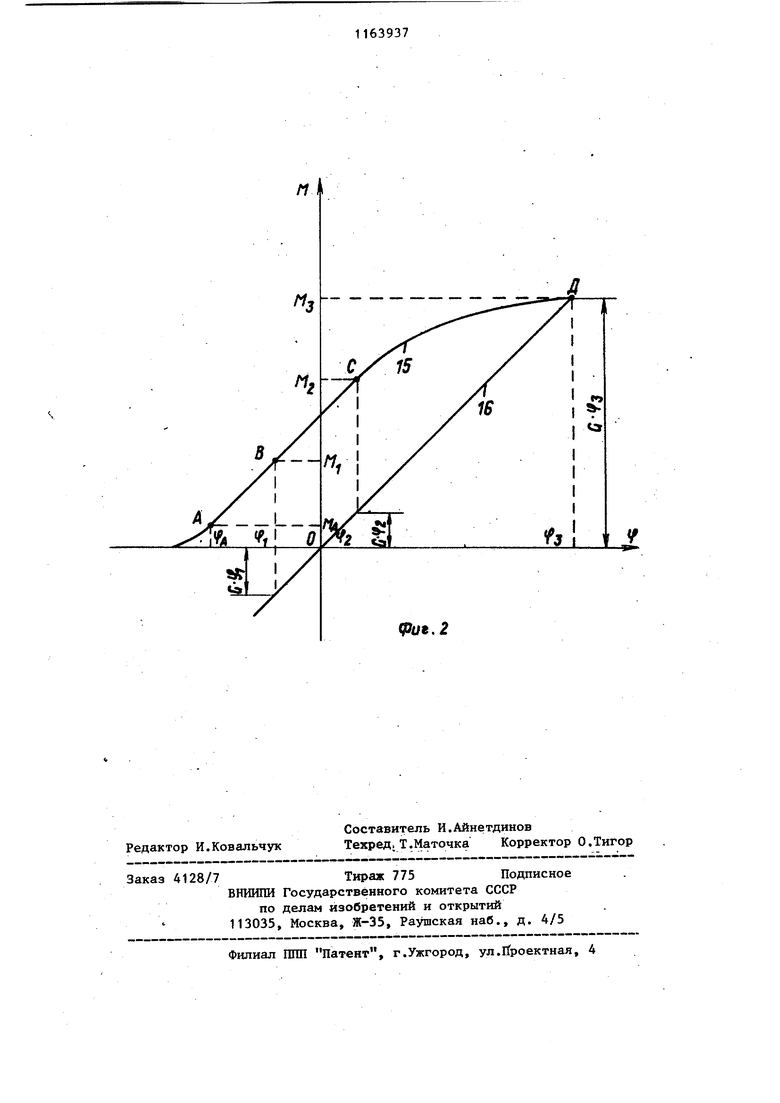

ч1 Изобретение относится к обработке металлов давлением, а именно к способам управления правильными машинами, и может быть использовано в металлургии, машиностроении и др. при правке заготовок сортового проката, труб и других деталей удлиненной формы. На фиг. 1 показана структурная схема устройства, реализующего пред ложенный способ; на фиг. 2 - диагра ма деформирования заготовки, иллюст рирующая предлагаемый способ. Правка кручением заготовки 1 про изводится при помощи приводной зажимной головки 2 и неповоротной за жимной ГОЛОВ.КИ 3. Полная нагрузка М измеряется датчиком 4 с выходным си налом ид, деформация -у- датчиком с выходным сигналом U . Блок 6 управления при заданной величине нагрузки Мд , соответствующей полному выбору зазоров в механизмах правиль ной мавшны, подает сигналы на запоминание вьжодных сигналов и д. и 11(§ блоки 7 и 8 памяти. В блоках 9 и 10 формируются сигналы разностей U/vi« DMA иУу f YA ° которым в блоке11 производится вычисление и запоминание жесткости заготовки как величины сигнала UQ по отношению вычисленных разностей h V На выходе блока 12 умножения формируется сигнал Ur «Uu, который в бло ке 13 сравнения сравнивается с теку щим сигналом нагрузки U , . При равенстве зтих величин подается сигнал в систему 14 управления на оста новку привода правки.. На фиг. 2 при выборе начала отсчета деформации с нулевым значением показателя скрученности заготовк приведены кривая 15 деформации и ли ния 16 вычисляемой условной нагруз ,ки Q ( . Точка А соответствует в бору зазоров в механизме. Точки нагружения В и С на диаграмме нагружения соответствуют режимам Q-q,tM,(iy,0)iG-(f2 Walcf2 0)В точке D выполняется равенство Q f Mj, что соответствует окончанию процесса правки. После разгру ки привода ly О, что соответствует нулевому значению показателя скрученности. 72 Последовательность операций способа следующая. В течение процесса правки непрерьгоно измеряют нагрузку М и дефор- мацию Ср по сигналам (J дц к И (f датчиков измерительной системы. В точке А при значении нагрузки М д определяют величины сигналов М/Ия л тех же датчиков. Затем вычисляют изменение нагрузки М ЛЛ -Mft (сигнал Ur«-U(«j) и изменение деформации й Ч - ЧА (сигнал и С)к - С(д ), по которым определяют жесткость заМготовки -.-jT , максимальное значение Q wax (-) которой запоминают Т (для реальных: сигналов формуетс я сигнал жесткости Уд так dr) U(j и вводят, в систему управления. При этом в процессе нагружения рассчитывается текущая условная нагрузка, соответствующая произведению Gi С , которая сравнивается с текущим значением действительной нагрузки М . При вьтолнении равенства ( q М отключается привод правки, после чего показате51Ь скрученности загйтовки становится равньш нулю ( 1р 0) . Для сигналов измерительной системы имеем niaxl-|g-|-Ui Uni При отсутствии градуировки измерительной системы (коэффициенты передачи по каналу измерения нагрузки , а по каналу измерения деформации К cf справедливы соотношения: UM W , Un КА. (f.Cf ;l(,,4 l:cf Тогда из условия сравнения сигналов .t|. Kly - «1чах , следуетCj. t М , т.е. точное соответствие исходному равенству. Также имеет значение не величина коэффициентов передачи ,, и , а их стабильность в течение цикла правки, (10-15 с). Таким образом, при вьтолнении управления процессом правки по предложенному способу не требуется задание величины остаточной деформации и предварительная градуировка измерительной системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Устройство для управления процессом правки заготовок изгибом и кручением | 1986 |

|

SU1362531A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| Способ настройки правильной машины с зажимными головками перед измерением на последних показателей искривленности и скрученности заготовок | 1983 |

|

SU1148664A1 |

| Система управления правильно-изгибной машиной | 1986 |

|

SU1362530A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| Устройство для градуировки датчиков силы | 1989 |

|

SU1682845A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 2000 |

|

RU2172655C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ЗАГОТОВОК ИЗгаБОМ И- КРУЧЕНИЕМ по авт.св. № 1007781, о тличающийся тем, что, с целью повьшения производительности процесса правки за счет исключения операции задания величины остаточной деформации, измеряют угловое . отклонение заяоадной головки от начала отсчета, соответствующего нулевому показателю искривленности (скрученности) заготовки, а сигнал на прекращение процесса правки подают при равенстве действительной нагрузки и условной нагрузки, оп-. ределенной как произведение жесткости заготовки на текущее значение углового отклонения зажимной головки. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-30—Публикация

1983-04-08—Подача