ти правки. Система управления пра- вильно-изгибной машиной с двумя поворотными головками (г) 1 и 2 служит для правки заготовок 5 с неравномерной искривленностью. Вначале измеряют жесткость заготовки 5 путем ее нагрузки поворотом головки. При до-: стижении нагрузкой некоторой фиксированной величины, когда выбираются все зазоры в механизмах правильной машины, отключают переключатели (п) 14, 27, 28, 29 и замыкают П 30, в результате чего привод Г останавли- -вается. После разгрузки Г включают,Изобретение относится к обработке металлов давлением,а именно к системам управления правильно-изгибными маши- нами с двумя поворотньтми в одной плоскости зажимными головками, и может быть использовано в металлургии, машиностроении и других отраслях промышленности для правки изпибом сорто- вого и листового проката, труб и де- талей машин удлиненной формьь

Целью изобретения является шение производительности и точности правки заготовок с неравномерной искривленностью путем автоматизации операции устранения неравенства угловых отклонений граничных сечений выправляемого участка .заготовки.

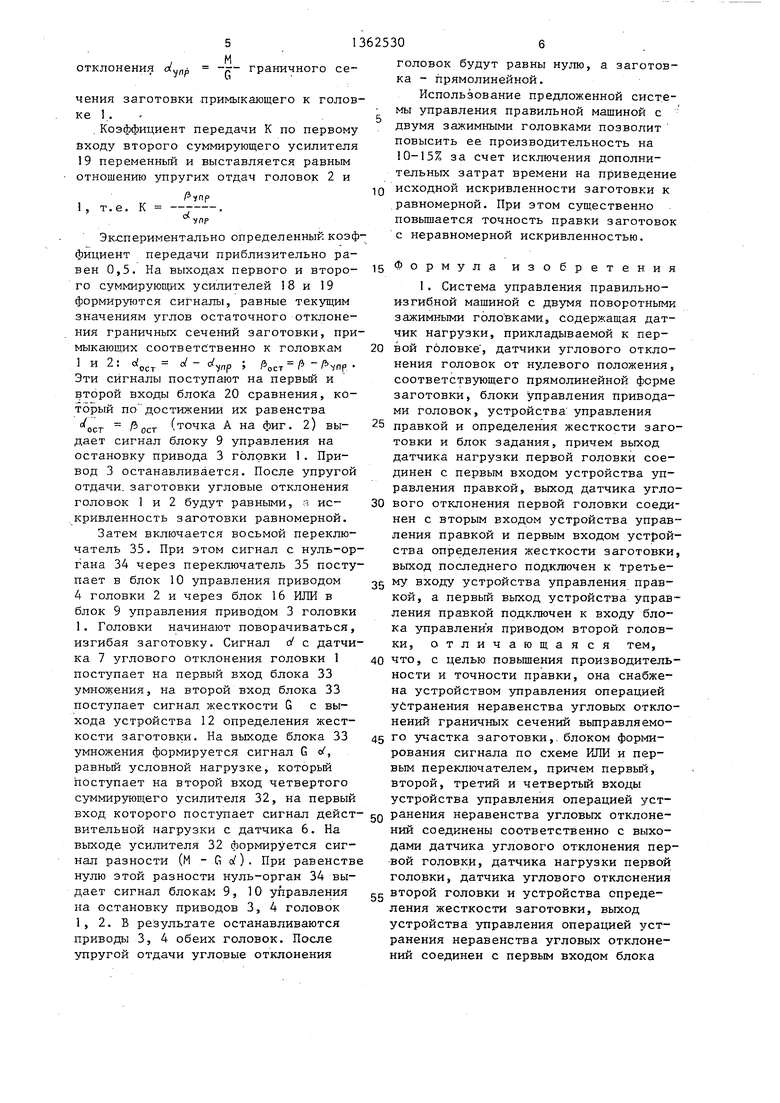

На фиг. 1 показана предлагаемая систе1-1а управления правильно-изгиб- ной машиной; на фиг. 2 - графики зависимостей углов отклонения граничных сечений вьшравляемого участка заготовки от нагрузки, приложенной к первой головке.

Система управления правильно-из- гибной машиной с двумя поворотными за кимными головками 1 и 2, снабженными соответственно приводами 3 и 4, обеспечивающими изгиб заготовки 5 в одной плоскости (плоскости чертежа), содержит датчик 6 нагрузки, прикладываемой к первой головке, датчики 7 и 8 углового отклонения соответственно головок,1 и 2, блоки 9 и 10 управления соответственно приводами 3 и 4, устройство 11 управления правкой.

а затем выключают П 31, при этом блок 25 запоминает значение разности углов отклонения Г и на выходе 23 формируется сигнал жесткости заготовки 5. Затем осуществляют предварительную операцию устранения неравенства отклонений Г 1 и 2 при помощи устройства 15. Блок 17 обеспечивает в любой момент времени деление величины действительной нагрузки на жесткость заготовки 5 и определяет текущее значение упругого отклонения граничного сечения заготовки 5, примыкающего к Г 1. 2 з.п.ф-лы. 2 ил.

устройство 12 определения жесткости . заготовки, блок 13 задания, первьй переключатель 14, устройство 15 уп-. равления операцией устранения нера- венства угловых отклонений и блок

16формирования сигнала по схеме ИЛИ. Устройство 15 выполнено в виде блока

17деления, первого 18 и второго 19 суммирующих усилителей, блока сравнения 20 и второго переключателя 21. Устройство 12 определения жесткости заготовки содержит третий суммирую- щий усилитель 22, второй блок .23 деления, три интегрозапоминающих блоки

24-26,с третьего по шестой переключатели 27-30 соответственно, срабатывающие одновременно с переключателем 14, и седьмой переключатель 31.

В предлагаемой системе устройство Г1 управления правкой содержит четвертый суммирующий усилитель 32, блок 33 умножения, нуль-орган 34 и восьмой переключатель 35.

Выход датчика 6 нагрузки головки 1 соединен с входом Делимое блока 17 деления и первым входом усилителя 32, второй вход которого подключен к выходу блока 33 умножения, а выход - к входу нуль-органа 34 и через третий переключатель 27.и интегро- запоминающий блок 24 к входу Делимое блока 23 деления. Выход датчика 7 углового отклонения головки 1 соединен с вторым входом первого суммирующего усилителя 18, первым входом

313625304

блока 33 умножения и первым входом умножения, а сигнал К с датчика 6 третьего суммирующего усилителя 22. нагрузки поступает на первьй вход

Вход Делитель блока 23 деления соединен через четвертый переключатель .28 с первым входом суммирующего усилителя 22, выход которого через седьмой переключатель 31 и пятый переключатель 29 соединен соответственчетвертого суммирующего усилителя 32. При достижении нагрузкой некоторой

фиксированной величины, соответствующей полному выбору зазоров в механизмах правильной машины, отключается первый, третий, четвертый и пятый но с входами интегрозапоминающих бло- ,Q переключатели 14, 27, 28, 29, замы- ков 25 и 26. Выход интегрозапоминаю- кается шестой переключатель 30, в . щего блока 25 через шестой переключатель 30 подключен к входу Делитель блока 23 деления и к второму

20

результате привод 3 первой головки останавливается, а первый и третий интегрозапоминающие блоки 24 и 26 входу суммирующего усилителя 22, 15 запоминают значения нагрузки М, и третий вход которого подключен к вы- угла отклонения о(, , соответственно ходу интегрозапоминающего блока 26. Выход блока 23 деления соединен с вторым входом блока 33 умножения и входом Делитель блока 17 деления, вьпсод которого соединен с первыми входами суммирующих усилителей 18 и 19. Второй вход суммирующего усилителя 19 подключен к выходу датчика 8 углового отклонения головки 2. Вы- 25 ния и после разгрузки привода 3 го- ходы суммирующих усилителей 18 и 19 ловки 1.( ) Таким образом, на соединены с входами блока 20 сравнения, выход которого через второй переключатель 21 подключен к первому входу блока 16 формирования сигнала Q ния привода 3 головки 1 к указанной по схеме ИЛИ. Выход нуль-органа 34

в момент .отключения привода 3 головки 1. Через некоторое время, достаточное для разгрузки привода 3 головки 1, включают и затем выключают седьмой переключатель 31. При этом второй ; интегрозагтоминающий блок 25 запоминает значение разности углов отклонения головки в момент отключевыходе блока 23 деления формируется сигнал жесткости заготовки, равньй отношению нагрузки в момент отключеМ

через восьмой переключатель 35 подключен к входу блока 10 управления и второму входу блока 16 формирования сигнала по схеме ИДИ, третий вход которого подключен через первый переключатель 14 к выходу блока 13 задания. Выход блока 16 формирования сигнала по схеме ИЛИ соединен с входом блока 9 управления.

Система управления работает следующим образом.

В зажимных головках 1 и 2 зажимается заготовка 5. Перед началом правки .производится настроечная операция по определению жесткости заготовки. Для этого замыкают первый, третий, четвертый и пятый переключатели 14, 27, 28, 29, размьжается шестой переключатель 30 и сигнал с блока 13 задания через переключатель 14 и блок 16 ИЛИ поступает в блок 9 управления приводом 3 головки 1. Головка 1 начинает поворачиваться, изгибая заготовку 5 , сигнал о с датчика 7 углового отклонения головки 1 .поступает на третий суммирующий усилитель 22, через замкнутый четвертый переключатель 28 на блок 23 деления и на блок 33

четвертого суммирующего усилителя 32. При достижении нагрузкой некоторой

0

результате привод 3 первой головки останавливается, а первый и третий интегрозапоминающие блоки 24 и 26 15 запоминают значения нагрузки М, и угла отклонения о(, , соответственно 5 ния и после разгрузки привода 3 го- ловки 1.( ) Таким образом, на Q ния привода 3 головки 1 к указанной

в момент .отключения привода 3 головки 1. Через некоторое время, достаточное для разгрузки привода 3 головки 1, включают и затем выключают седьмой переключатель 31. При этом второй ; интегрозагтоминающий блок 25 запоминает значение разности углов отклонения головки в момент отключерезультате привод 3 первой головки останавливается, а первый и третий интегрозапоминающие блоки 24 и 26 запоминают значения нагрузки М, и угла отклонения о(, , соответственно ния и после разгрузки привода 3 го- ловки 1.( ) Таким образом, на ния привода 3 головки 1 к указанной

выходе блока 23 деления формируется сигнал жесткости заготовки, равньй отношению нагрузки в момент отключерезультате привод 3 первой головки останавливается, а первый и третий интегрозапоминающие блоки 24 и 26 запоминают значения нагрузки М, и угла отклонения о(, , соответственно ния и после разгрузки привода 3 го- ловки 1.( ) Таким образом, на ния привода 3 головки 1 к указанной

М

разности углов (G ---.-). Затем

d,

производится предварительная операция устранения неравенства угловых отклонений зажимных головок при помощи устройства 15. Это устройство работает следующим образом. При включении второго переключателя 21 сигнал с блока 20 сравнения через блок 16 ИЛИ поступает в блок 9 управления приводом головки 1.

Головка начинает поворачиваться, изгибая заготовку, и сигнал 0 с датчика 7 угла отклонения головки 1 поступает на первый вход первого суммирующего усилителя

18,сигнал (ь с датчика 8 угла отклонения головки 2 поступает на второй вход второго суммирующего усилителя

19,сигнал М с датчика 6 нагрузки поступает на вход Делимое блока 17 деления. На вход Делитель указанного блока поступает сигнал жесткости G заготовки. Таким образом, блок 17 деления для любого момента времени делением величины действительной нагрузки на жесткость заготовки определяет текущее значение jnnpyroro

УР

5

М

-г- граничного cell

чения заготовки -примыкающего к головке 1 .

Коэффициент передачи К по первому входу второго суммирующего усилителя 19 переменный и выставляется равным отношению упругих отдач головок 2 и

P inp

1, т.е. К

vnp

Экспериментально определенный коэффициент передачи приблизительно равен 0,5, На выходах первого и второго суммирующих усилителей 18 и 19 формируются сигналы, равные текущим значениям углов остаточного отклонения граничных сечений заготовки, примыкающих соответс:твенно к головкам

1 И 2 : d о/ - „р ; ft - Эти сигналы поступают на первый и второй входы блок а 20 сравнения, который по достижении их равенства

/3

ост

(точка А на фиг. 2) выдает сигнал блоку 9 управления на остановку привода 3 головки 1. Привод 3 останавливается. После упругой отдачи, заготовки угловые отклонения головок 1 и 2 будут равными, а искривленность заготовки равномерной.

Затем включается восьмой переключатель 35. При этом сигнал с нуль-органа 34 через переключатель 35 поступает в блок 10 управления приводом 4 головки 2 и через блок 16 ИЛИ в блок 9 управления приводом 3 головки 1. Головки начинают поворачиваться, изгибая заготовку. Сигнал of с датчика 7 углового отклонения головки 1 поступает на первый вход блока 33 умножения, на второй вход блока 33 поступает сигнал жесткости G с выхода устройства 12 определения жесткости заготовки. На выходе блока 33 умножения формируется сигнал G оС, равный условной нагрузке, который поступает на второй вход четвертого суммируюс1его усилителя 32, на первый

25

I. Система управления правильно- изгибной машиной с двумя поворотными зажимными головками, содержащая датчик нагрузки, прикладываемой к первой головке , датчики углового отклонения головок от нулевого положения, соответствующего прямолинейной форме заготовки, блоки управления приводами головок, устройства управления правкой и определения жесткости заготовки и блок задания, причем выход датчика нагрузки первой головки соединен с первым входом устройства управления правкой, выход датчика угло30 вого отклонения первой головки соединен с вторым входом устройства управления правкой и первым входом устройства определения жесткости заготовки, выход последнего подключен к третье35 МУ входу устройства управления правкой, а первый выход устройства управления правкой подключен к входу блока управления приводом второй головки, отличающаяся тем,

40 что, с целью повьппения производительности и точности правки, она снабжена устройством управления операцией устранения неравенства угловых отклонений граничных сечений выправляемо45 го ут астка заготовки,, блоком формирования сигнала по схеме РШИ и первым переключателем, причем первьй, второй, третий и четвертый входы

устройства управления операцией уст- вход которого пост упает сигнал деист- Q ранения неравенства угловых отклоне- вительной нагрузки с датчика 6. На кий соединены соответственно с выходами датчика углового отклонения первой головки, датчика нагрузки первой головки, датчика углового отклонения 55 второй головки и устройства определения жесткости заготовки, выход устройства управления операцией устранения неравенства угловых отклонений соединен с первым входом блока

выходе усилителя 32 формируется сигнал разности (М - G о) . При равенстве нулю этой разности нуль-орган 34 выдает сигнал блокам 9, 10 управления на остановку приводов 3, 4 головок 1, 2. В результате останавливаются приводы 3, 4 обеих головок. После упругой отдачи угловые отклонения

25306

головок будут равны нулю, а заготовка - прямолинейной.

Использование предложенной систе- мы управления правильной машиной с двумя зажимными головками позволит повысить ее производительность на 10-15% за счет исключения дополнительных затрат времени на приведение TQ исходной искривленности заготовки к равномерной. При этом существенно повышается точность правки заготовок с неравномерной искривленностью.

Формула изобретения

I. Система управления правильно- изгибной машиной с двумя поворотными зажимными головками, содержащая датчик нагрузки, прикладываемой к первой головке , датчики углового отклонения головок от нулевого положения, соответствующего прямолинейной форме заготовки, блоки управления приводами головок, устройства управления правкой и определения жесткости заготовки и блок задания, причем выход датчика нагрузки первой головки соединен с первым входом устройства управления правкой, выход датчика углового отклонения первой головки соединен с вторым входом устройства управления правкой и первым входом устройства определения жесткости заготовки, выход последнего подключен к третьеМУ входу устройства управления правкой, а первый выход устройства управления правкой подключен к входу блока управления приводом второй головки, отличающаяся тем,

что, с целью повьппения производительности и точности правки, она снабжена устройством управления операцией устранения неравенства угловых отклонений граничных сечений выправляемого ут астка заготовки,, блоком формирования сигнала по схеме РШИ и первым переключателем, причем первьй, второй, третий и четвертый входы

формирования сигнала по схеме ИЛИ, второй вход которого соединен с выходом устройства управления правкой, третий вход блока формирования сигнала по схеме. ИЛИ через первый переключатель соединен с блоком задания, выход блока формирования сигнала по схеме ИЛИ соединен с блоком управления приводом первой головки, а второй ig ка деления, трех интегрозапоминаюиих

выход устройства управления правкой подключен к второму входу устройства определения жесткости заготовки.

2. Система управления по п. 1, отличающаяся тем, что устройство управления операцией устранения неравенства угловых отклонений выполнено в виде блока деления, первого и второго суммирующих усилителей, блока сравнения и второго переключателя, причем входы Делимое и Делитель блока деления являются соответственно вторым и четвертым входами устройства, а въкод блока деления соединен с первыми входами первого и второго суммирующих усилителей, второй вход первого суммирующего усилителя является первым входом устройства, выход первого суммирующего усилителя соединен с первым входом блока сравнения, второй вход которого соединен с выходом второго суммирующего усилителя, второй вход второго суммирующего усилителя явля- : ется третьим входом устройства, выблоков, с третьего по седьмой переключателей, причем вход первого ин- тегрозапоминающего блока через третий переключатель соединен с вторым вхо15 дом устройства, а выход первого ин- тегрозаломинающего блока соединен с входом Делимое второго блока деления, вход Делитель которого соеди-. нен через четвертый переключатель с

2Q первым входом третьего суммирующего усилителя, выход второго блока деления Является выходом устройства, пер- вый вход третьего суммирующего усилителя является первым входом уст25 ройства, а выход третьего суммирующего усилителя через седьмой и пятый переключатели соединен с входом второго и третьего интегрозапоминающих блоков соответственно, выход второго

3Q интегрозапоминающег о блока через шестой переключатель соединен с входом Делитель второго блока деления и вторым входом третьего суммирующего усилителя, третий вход которого соединен с выходом третьего интегрозапо35

минающего блока.

ход блока сравнения через второй переключатель соединен с выходом устройства.

3. Система управления по пп.1 и 2, отличающаяся тем, что устройство определения жесткости заготовки выполнено в виде третьего суммирующего усилителя, второго блоблоков, с третьего по седьмой переключателей, причем вход первого ин- тегрозапоминающего блока через третий переключатель соединен с вторым входом устройства, а выход первого ин- тегрозаломинающего блока соединен с входом Делимое второго блока деления, вход Делитель которого соеди-. нен через четвертый переключатель с

первым входом третьего суммирующего усилителя, выход второго блока деления Является выходом устройства, пер- вый вход третьего суммирующего усилителя является первым входом устройства, а выход третьего суммирующего усилителя через седьмой и пятый переключатели соединен с входом второго и третьего интегрозапоминающих блоков соответственно, выход второго

интегрозапоминающег о блока через шестой переключатель соединен с входом Делитель второго блока деления и вторым входом третьего суммирующего усилителя, третий вход которого соединен с выходом третьего интегрозапо

минающего блока.

М

ucjf. Л/лг.

ос

ОС, А

Составитель И. Айнетдинов Редактор 0. Спесивых Техред А.Кравчук Корректоре. Кравцова

6336/7

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,А

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом правки заготовок изгибом и кручением | 1986 |

|

SU1362531A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН ПОСТОЯННОГО ТОКА С НЕЗАВИСИМЫМ ВОЗБУЖДЕНИЕМ ПОД НАГРУЗКОЙ | 1991 |

|

RU2014627C1 |

| Система для автоматической стабилизации технологических параметров при холодной прокатке на реверсивных станах | 1978 |

|

SU858967A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| Зажимная головка правильно-изгибной машины | 1980 |

|

SU933162A2 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Устройство управления боковым движением летательного аппарата | 1990 |

|

SU1751717A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство координированного регулирования углового бокового движения летательного аппарата | 1990 |

|

SU1751716A1 |

) Изобретение относится к обработке металлов давлением, а именно к системам управления правильно-изгиб- ными машинами, и может быть использовано в металлургии, машиностроении и других отраслях промьшшенности для правки изгибом сортового и листового проката, труб и деталей машин удлиненной формы. Цель изобретения - по- вьшение производительности и точное7 ; сл 00 О5 ю СП со

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-30—Публикация

1986-07-02—Подача