Изобретение относится к области машиностроения, в частности к системам управления .оборудованием для обработки давлением.

Целью изобретения является повышение производительности и точности правки за счет исключения влияния из- менения момента трения в правильной головке на точность вычисления действительной нагрузки и жесткости заготовки.

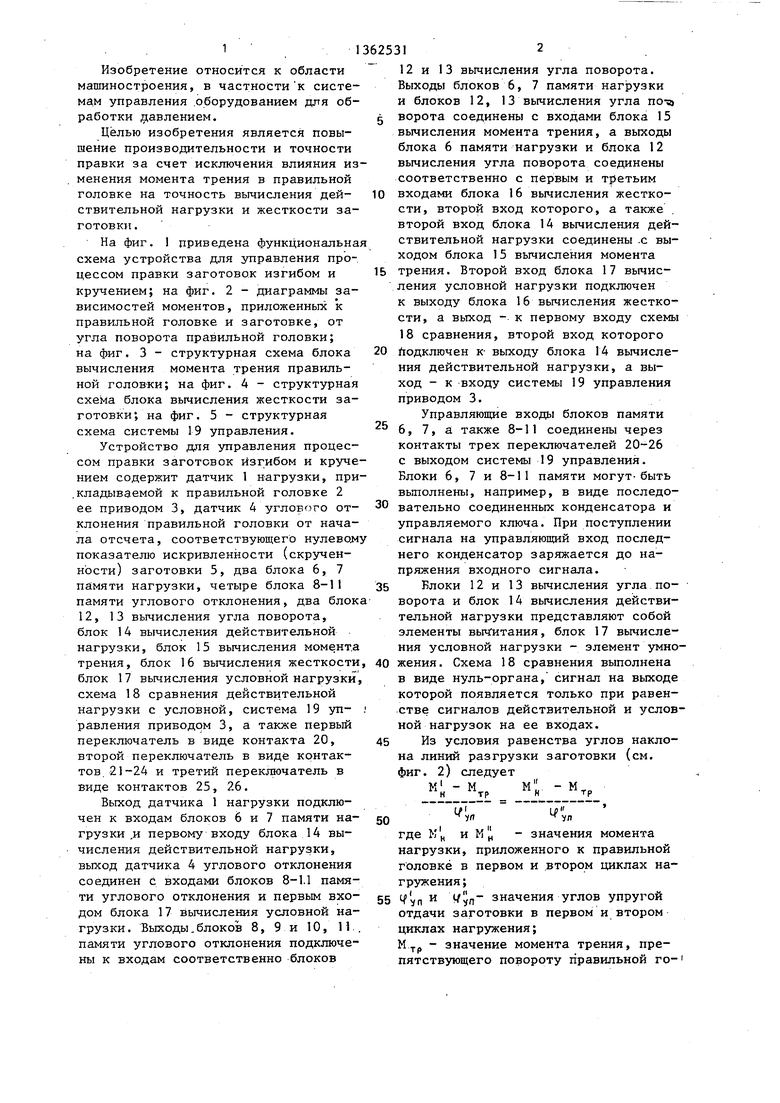

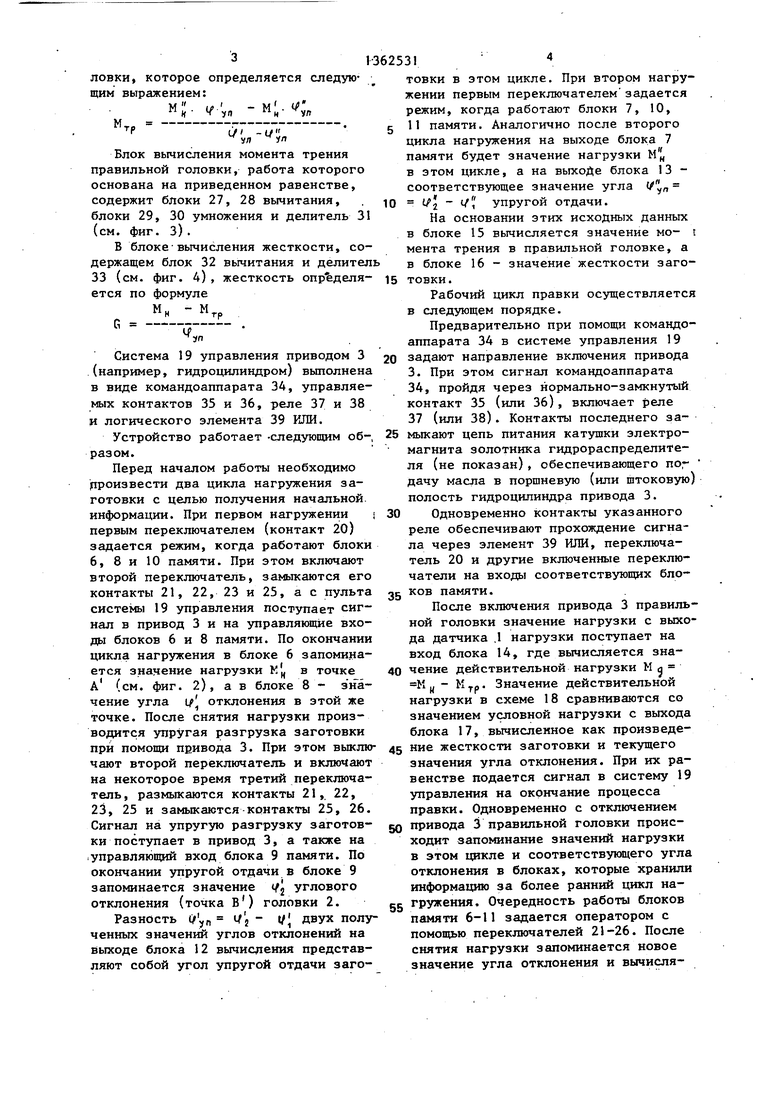

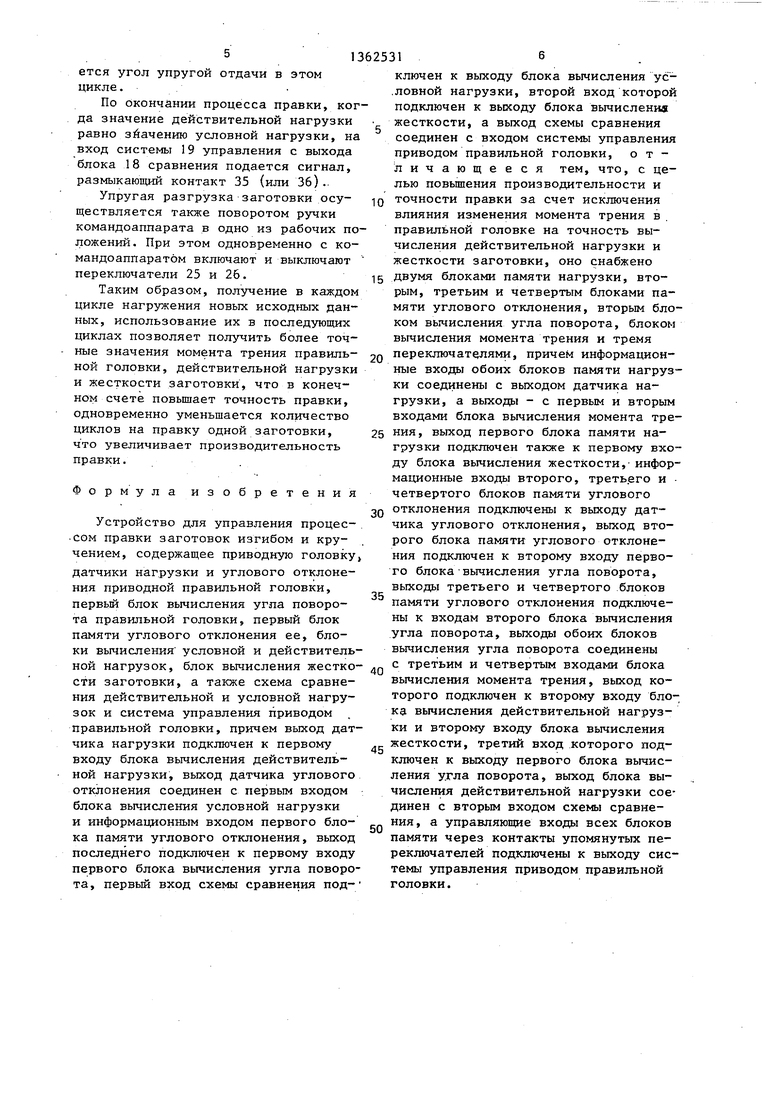

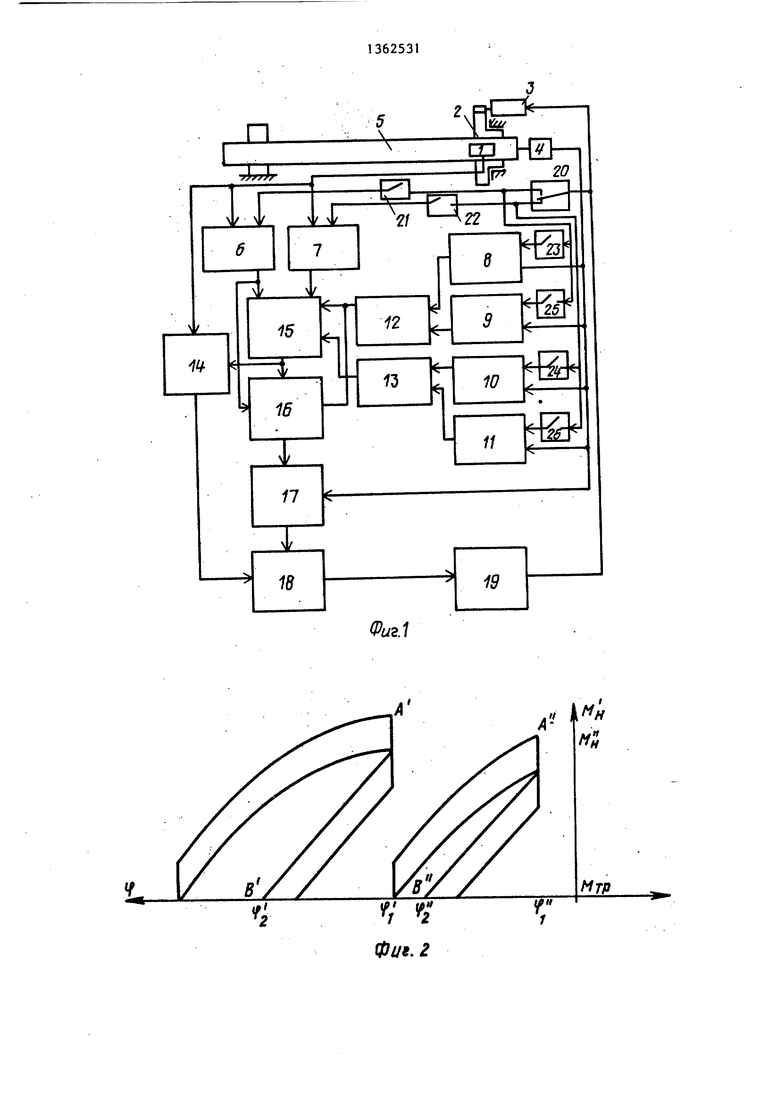

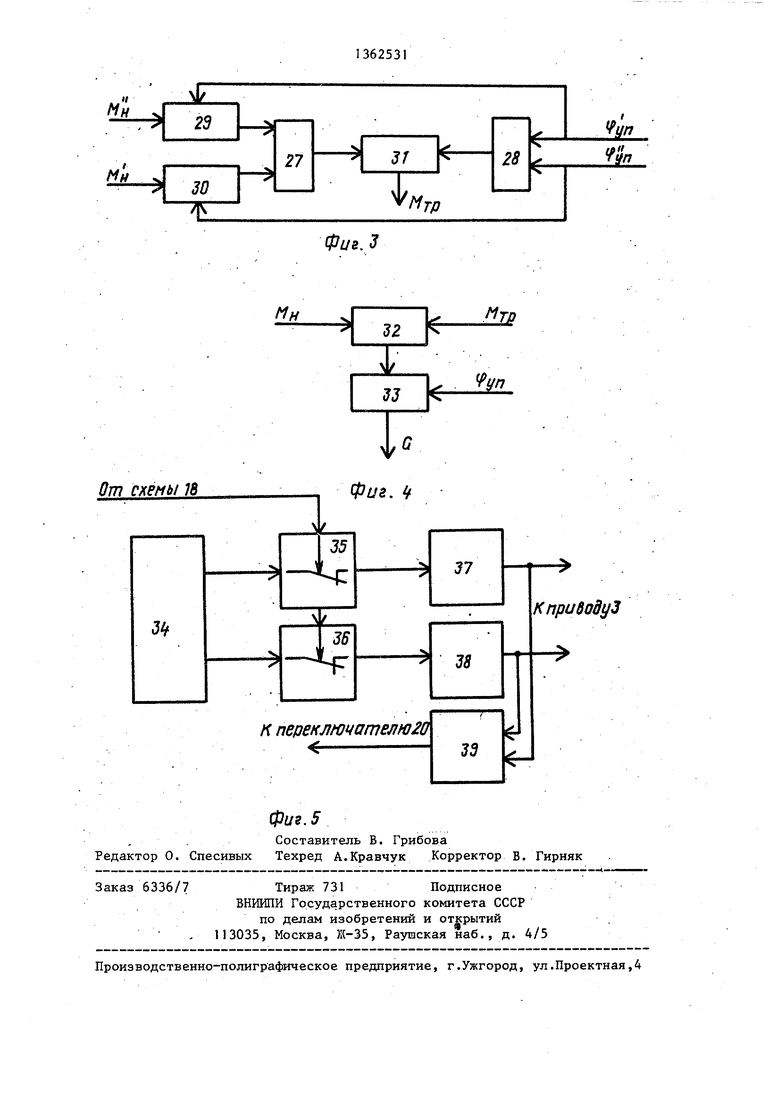

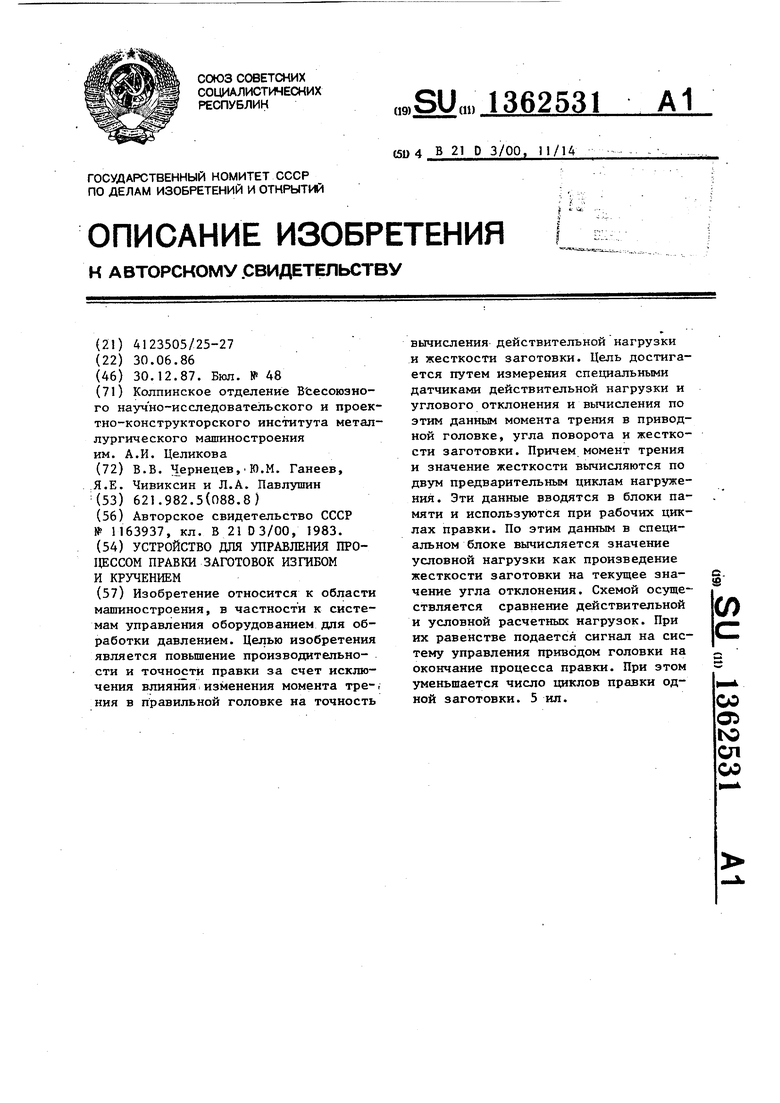

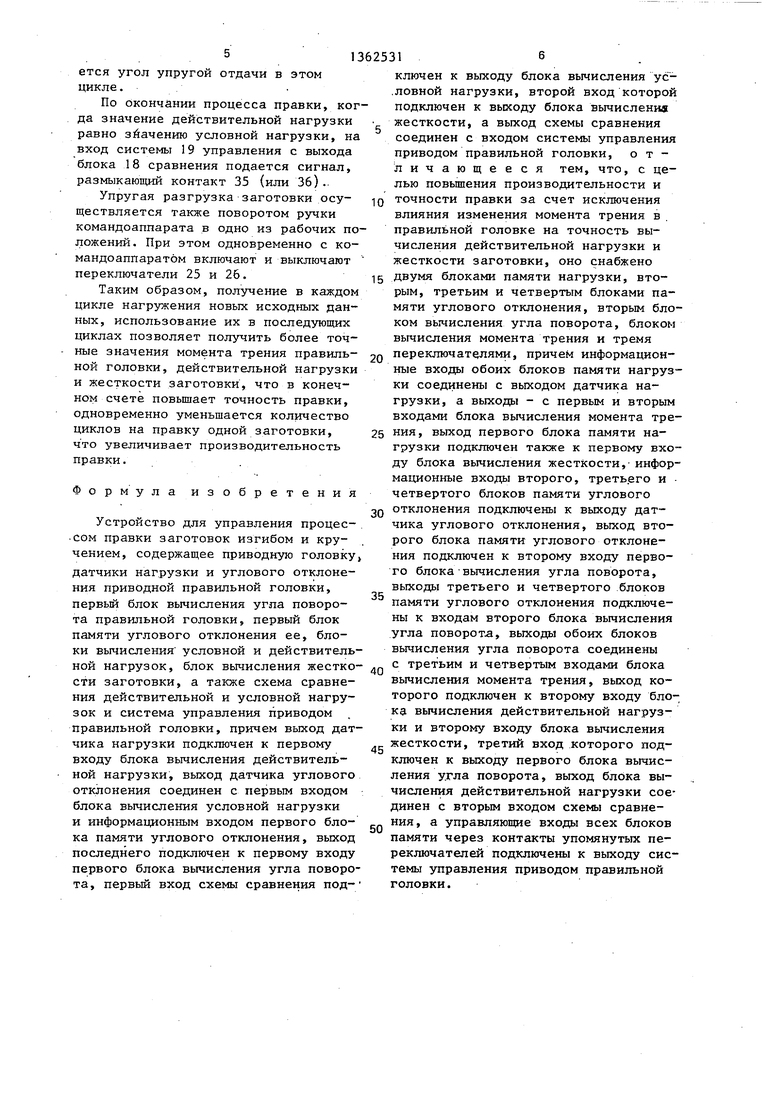

На фиг. 1 приведена функциональная схема устройства для управления процессом правки заготовок изгибом и кручением; на фиг. 2 - диаграммы зависимостей моментов, приложенных к правильной головке и заготовке, от угла поворота правильной головки; на фиг. 3 - структурная схема блока вычисления момента трения правильной голов-ки; на фиг. 4 - структурная схема блока вычисления жесткости заготовки; на фиг. 5 - структурная схема системы 19 управления.

Устройство для управления Процессом правки заготовок изгибом и кручением содержит датчик 1 нагрузки, при- кладываемой к правильной головке 2 ее приводом 3, датчик 4 углового отклонения правильной головки от начала отсчета, соответствующего нулеволу показателю искривленности (скрученности) заготовки 5, два блока 6, 7 памяти нагрузки, четыре блока 8-11 памяти углового отклонения, два блока- 12, 13 вычисления угла поворота, блок 14 вычисления действительной нагрузки, блок 15 вычисления момента

трения, блок 16 вычисления жесткости, 40 жения. Схема 18 сравнения выполнена

блок 17 вычисления условной нагрузки схема 18 сравнения действительной нагрузки с условной, система 19 уп- равления приводом 3, а также первый переключатель в виде контакта 20, второй переключатель в виде контактов. 21-24 и третий перекж)чатель в виде контактов 25, 26.

Выход датчика 1 нагрузки подключен к входам блоков 6 и 7 памяти нагрузки ,и первому входу блока 14 вычисления действительной нагрузки, выход датчика 4 углового отклонения соединен с входами блоков 8-1.1 памяти углового отклонения и первым вхо- 55 f vn уп значения углов упругой

дом блока 17 вычисления условной нагрузки. Выходы,блоков 8, 9и 10, П.. памяти углового отклонения подключены к входам соответственно блоков

отдачи заготовки в первом и втором циклах нагружения;

Мтр - значение момента трения, препятствующего повороту правильной го

12 и 13 вычисления угла поворота. Выходы блоков 6, 7 памяти нагрузки и блоков 12, 13 вычисления угла по-в

ворота соединены с входами блока 15 вычисления момента трения, а выходы блока 6 памяти нагрузки и блока 12 вычисления угла поворота соединены соответственно с первым и третьим

входами блока 16 вычисления жесткости, второй вход которого, а также второй вход блока 14 вычисления действительной нагрузки соединены .с выходом блока 15 вычисления момента

трения. Второй вход блока 17 вычисления условной нагрузки подключен к выходу блока 16 вычисления жесткости, а выход - к первому входу схемы 18 сравнения, второй вход которого

Подключен к- выходу блока 14 вычисления действительной нагрузки, а выход - к входу системы 19 управления приводом 3.

Управляющие входы блоков памяти 6, 7, а также 8-11 соединены через контакты трех переключателей 20-26 с выходом системы 19 управления. Блоки 6, 7 и 8-11 памяти могут-быть выполнены, например, в виде последовательно соединенных конденсатора и управляемого ключа. При поступлении сигнала на управляющий вход последнего конденсатор заряжается до напряжения входного сигнала.

Блоки 12 и 13 вычисления угла поворота и блок 14 вычисления действительной нагрузки представляют собой элементы вьпГитания, блок 17 вьмисле- ния условной нагрузки - элемент умно

в виде нуль-органа, сигнал на выходе которой появляется только при равенстве сигналов действительной и условной нагрузок на ее входах. 5 Из условия равенства углов наклона линий разгрузки заготовки (см. фиг. 2) следует

«к - МГР

М

- М

тр

I/

уп

М

vn

где К „

и М л - значения момента

нагрузки, приложенного к правильной головке в первом и .втором циклах на- гружения;

отдачи заготовки в первом и втором циклах нагружения;

Мтр - значение момента трения, препятствующего повороту правильной головки, которое определяется следующим выражением:

f ..

М,

:

- м /

и уп

(

Блок вычисления момента трения правильной головки, работа которого основана на приведенном равенстве, содержит блоки 27, 28 вычитания, блоки 29, 30 умножения и делитель 31 (см. фиг. З).

В блоке вычисления жесткости, содержащем блок 32 вычитания и делител 33 (см. фиг. 4) , жесткость опр Ьделя-

ется по формуле М„ - М

G

тр

If

:fn

Система 19 управления приводом 3 (например, гидроцилиндром) выполнена в виде командоаппарата 34, управляемых контактов 35 и 36, реле 37 и 38 и логического элемента 39 ИЛИ.

Устройство работает -следующим образом.

Перед началом работы необходимо произвести два цикла нагружения заготовки с цепью получения начальной информации. При первом нагружении первым переключателем (контакт 20) задается режим, когда работают блоки 6, 8 и 10 памяти. При этом включают второй переключатель, замыкаются его контакты 21, 22, 23 и 25, ас пульта системы 19 управления поступает сигнал в привод 3 и на управляющие входы блоков 6 и 8 памяти. По окончании цикла нагружения в блоке 6 запоминается значение нагрузки к. в точке

1 / V-А (см. фиг. 2), а в блоке 8 - значение угла if отклонения в этой же точке. После снятия нагрузки производится упругая разгрузка заготовки при помощи привода 3. При этом выключают второй переключатель и включают на некоторое время третий переключатель , размыкаются контакты 21,22, 23, 25 и замыкаются контакты 25, 26. Сигнал на упругую разгрузку заготовки поступает в привод 3, а также на (управляющий вход блока 9 памяти. По окончании упругой отдачи в блоке 9 запоминается значение t/J углового отклонения (точка В ) головки 2.

Разность t/ yn I/} Vj двух полученных значений углов отклонений на выходе блока 12 вычисления представляют собой угол упругой отдачи заго0

5

тонки в этом цикле. При втором нагру- жении первым переключателем задается режим, когда работают блоки 7, 10, 11 памяти. Аналогично после второго цикла нагружения на выходе блока 7

памяти будет значение нагрузки М

5

0

5

5

0

н н 13 ,пв ЭТОМ цикле, а на вьгхоДе блока соответствующее значение угла vj - I/ упругой отдачи.

На основании этих исходных данных в блоке 15 вычисляется значение мо- i мента трения в правильной головке, а в блоке 16 - значение жесткости заготовки.

Рабочий цикл правки осуществляется в следующем порядке.

Предварительно при помощи командоаппарата 34 в системе управления 19 задают направление включения привода 3. При этом сигнал командоаппарата 34, пройдя через нормально-замкнутый контакт 35 (или 36), включает реле 37 (или 38). Контакты последнего замыкают цепь питания катушки электромагнита золотника гидрораспределителя (не показан), обеспечивающего nor дачу масла в поршневую (или штоковую) полость гидроцилиндра привода 3.

Одновременно контакты указанного реле обеспечивают прохождение сигнала через элемент 39 ИЛИ, переключатель 20 и другие включенные переключатели на входы соответствующих блоков памяти.

После включения привода 3 правильной головки значение нагрузки с выхода датчика ,1 нагрузки поступает на вход блока 14, где вычисляется зна- 0 чение действительной нагрузки М g КУ - КТР- Значение действительной нагрузки в схеме 18 сравниваются со значением условной нагрузки с выхода блока 17, вычисленное как произведение жесткости заготовки и текущего значения угла отклонения. При их равенстве подается сигнал в систему 19 управления на окончание процесса правки. Одновременно с отключением привода 3 правильной головки происходит запоминание значений нагрузки в этом цикле и соответствующего угла отклонения в блоках, которые хранили информацию за более ранний цикл на- 5 гружения. Очередность работы блоков памяти 6-11 задается оператором с помощью переключателей 21-26. После снятия нагрузки запоминается новое значение угла отклонения и вычисляется угол упругой отдачи в этом цикле.

По окончании процесса правки, когда значение действительной нагрузки равно зйачению условной нагрузки, на вход системы 19 управления с выхода блока 18 сравнения подается сигнал, размыкающий контакт 35 (или Зб)..

Упругая разгрузка заготовки осуществляется также поворотом ручки командоаппарата в одно из рабочих положений. При этом одновременно с ко- мандоаппаратом включают и выключают переключатели 25 и 26.

Таким образом, получение в каждом цикле нагружения новых исходных данных, использование их в последующих циклах позволяет получить более точные значения момента трения правильной головки, действительной нагрузки и жесткости заготовки, что в конечном счете повышает точность правки, одновременно уменьшается количество циклов на правку одной заготовки, что увеличивает производительность правки.

Формула изобретения

Устройство для управления процес- сом правки заготовок изгибом и кручением, содержащее приводную головку датчики нагрузки и углового отклонения приводной правильной головки, первьй блок вычисления угла поворота правильной головки, первый блок памяти углового отклонения ее, блоки вычисления условной и действительной нагрузок, блок вычисления жесткости заготовки, а также схема сравнения действительной и условной нагрузок и система управления приводом , правильной головки, причем выход датчика нагрузки подключен к первому входу блока вычисления действительной нагрузки, выход датчика углового отклонения соединен с первым входом блока вычисления условной нагрузки и информационным входом первого блока памяти углового отклонения, выход последнего подключен к первому входу первого блока вычисления угла поворота, первый вход схемы сравнения подключен к выходу блока вычисления ус- .ловной нагрузки, второй вход которой подключен к выходу блока вычисление

жесткости, а выход схемы сравнения соединен с входом системы управления приводом правильной головки, отличающееся тем, что, с целью повьшения производительности и

0 точности правки за счет исключения влияния изменения момента трения в правильной головке на точность вычисления действительной нагрузки и жесткости заготовки, оно снабжено

5 двумя блоками памяти нагрузки, вторым, третьим и четвертым блоками памяти углового отклонения, вторым блоком вычисления угла поворота, блоком вычисления момента трения и тремя

Q переключателями, причем информационные входы обоих блоков памяти нагрузки соединены с выходом датчика нагрузки, а выходы - с первым и вторым входами блока вычисления момента тре5 ния, выход первого блока памяти нагрузки подключен также к первому входу блока вычисления жесткости,- информационные входы второго, третьего и четвертого блоков памяти углового

Q отклонения подключены к выходу датчика углового отклонения, выход второго блока памяти углового отклонения подключен к второму входу первого блокавычисления угла поворота, выходы третьего и четвертого блоков памяти углового отклонения подключены к входам второго блока вычисления угла поворотл, выходы обоих блоков вычисления угла поворота соединены с третьим и четвертым входами блока вычисления момента трения, выход которого подключен к второму входу блока вычисления действительной нагрузки и второму входу блока вычисления жесткости, третий вход которого подключен к выходу первого блока вычисления угла поворота, выход блока вычисления действительной нагрузки соединен с вторым входом схемы сравнения, а управляющие входы всех блоков

5

0

5

0

памяти через контакты упомянутых переключателей подключены к выходу системы управления приводом правильной головки.

фщ.2

фцг.З

От схемы 1В

фиг. 5

, . Составитель В. Грибова Редактор О. Спесивых Техред А.Кравчук Корректор В.Тирняк

6336/7

Тираж 731 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, К{-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

G

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления правильно-изгибной машиной | 1986 |

|

SU1362530A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| УСТРОЙСТВО ДЛЯ ПРОВОДКИ СУДНА ПО УЗКИМ УЧАСТКАМ ФАРВАТЕРОВ | 2008 |

|

RU2382987C1 |

| Система управления правильным прессом | 1989 |

|

SU1692707A1 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

Изобретение относится к области машиностроения, в частности к системам управления оборудованием для обработки давлением. Целью изобретения является повышение производительности и точности правки за счет исключения влияния i изменения момента тре-; ния в правильной головке на точность вычисления действительной нагрузки и жесткости заготовки. Цель достигается путем измерения специальными датчиками действительной нагрузки и углового отклонения и вычисления по этим данным момента трения в приводной головке, угла поворота и жесткости заготовки. Причем момент трения и значение жесткости вычисляются по двум предварительным циклам нагруже- ния. Эти данные вводятся в блоки памяти и используются при рабочих циклах правки. По этим данным в специальном блоке вычисляется значение условной нагрузки как произведение жесткости заготовки на текущее значение угла отклонения. Схемой осуществляется сравнение действительной и условной расчетных нагрузок. При их равенстве подается сигнал на систему управления приводом головки на окончание процесса правки. При этом уменьшается число циклов правки одной заготовки. 5 ил. с. (5 (П со 05 to сд со

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-30—Публикация

1986-06-30—Подача