1 Изобретение относится к обработке металлов давлением, а именно к спосо бам управления процессами дискретной правки заготовок изгибом, кручением, сочетанием изгиба и кручения, а так- ;же сочетанием изгиба и сдвига (при правке участков заготовок малой дли- 1ны поперечным изгибом). Перечисленны процессы осуществляются на правиль- ных прессах, правильно-раскруточных j машинах и универсальных сортоправиль 1 ных машинах с поворотными в несколь- I ких плоскостях зажимными головками. I Изобретение может быть использовано в металлургии, машиностроении и дру- 1 гих отраслях промышленности при прав I ке сортового металла, труб и других i заготовок удлиненной формы. ; Цель изобретения - повьш1ение про- I изводительности процесса при сохра- j нении достигнутой точности правки i путем сокращения общей продолжитель- j кости процесса правки без увеличения I разброса значений пути, проходимого точками приложения нагрузки послб подачи сигнала на прекращение процесса.

Предлагаемый способ управления процессом дискретной правки заготовок заключается в том, что непрерывно измеряют прикладываемую к заготовке действительную нагрузку и отклонение заготовки от требуемой формы, а скорость деформирования заготовки задают пониженной из условия обеспечения требуемой точности правки. При этом до начала процесса определяют ожидаемое значение а необходимого для правки отклонения заготовки из соотношения

п

ST

н хмакс .

ST QT QT CaH-av,c%

де а - изменение отклонения заготовки при ее упругом нагру- . женин до значения Q - наибольшее значение действительной нагрузки при упругом нагружении заготовки} мцкс значение действительной нагрузки, прикладываемой к заготовке при изменении ее отклонения на величину не , меньшую 10 а, , - исходное отклонение заготовки от требуемой формы;

55

- Q 15 - 20 25

ЗО 0

45

55

И - показ.атель интенсивности изменения действительной нагрузки в пластической стадии нагружения заготовки. После начала процесса задают повышенную скорость деформирования заготовки, а при достижении отклонением заготовки значения, отличающегося от ожидаемого значения на величину, определяемую из условия получения минимально возможной продолжительности процесса правки, скорость деформирования заготовки уменьшают до пониженного значения.

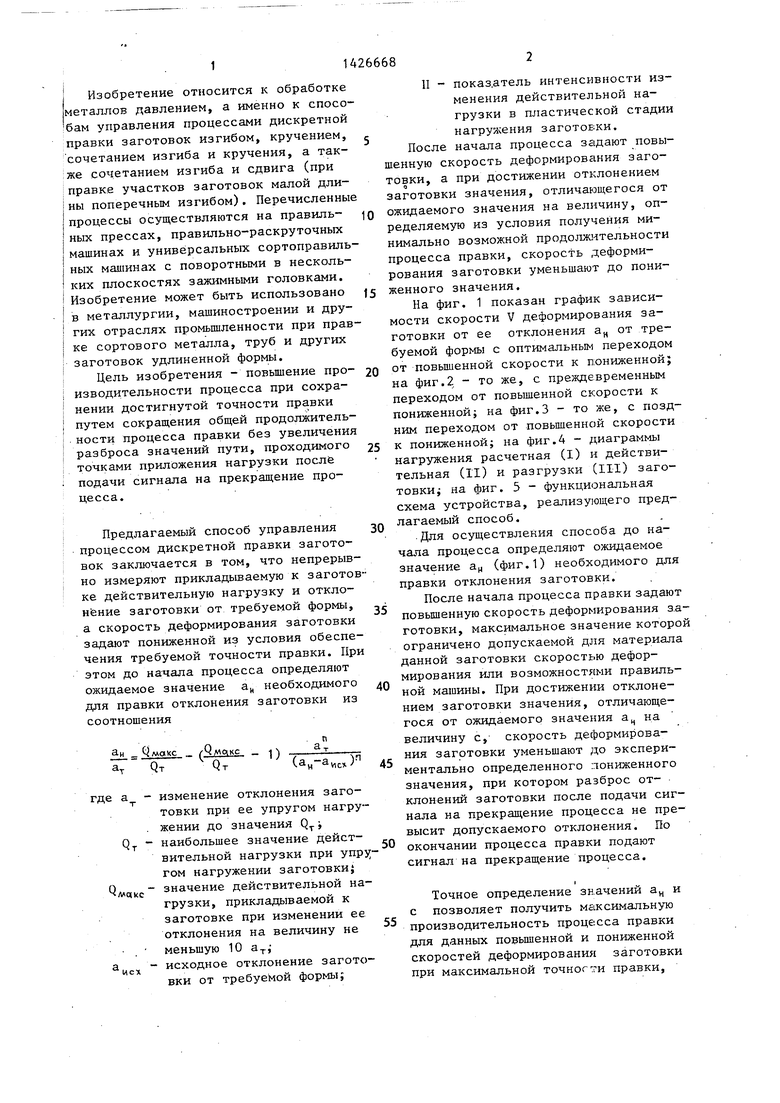

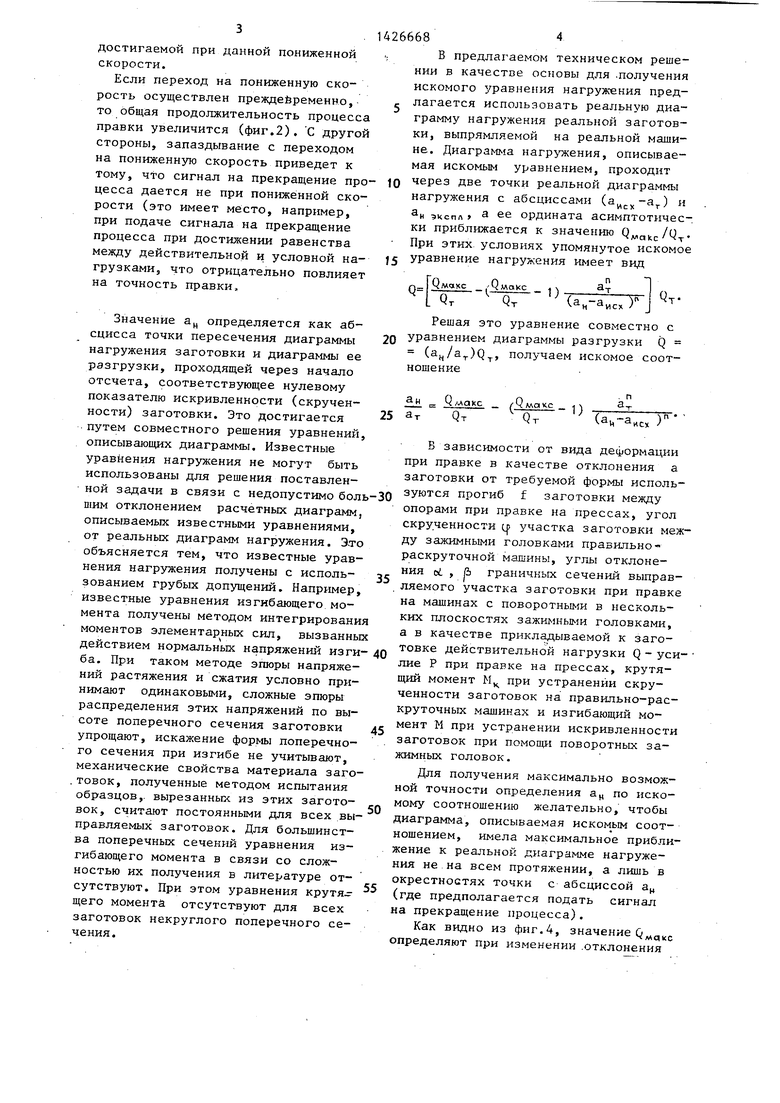

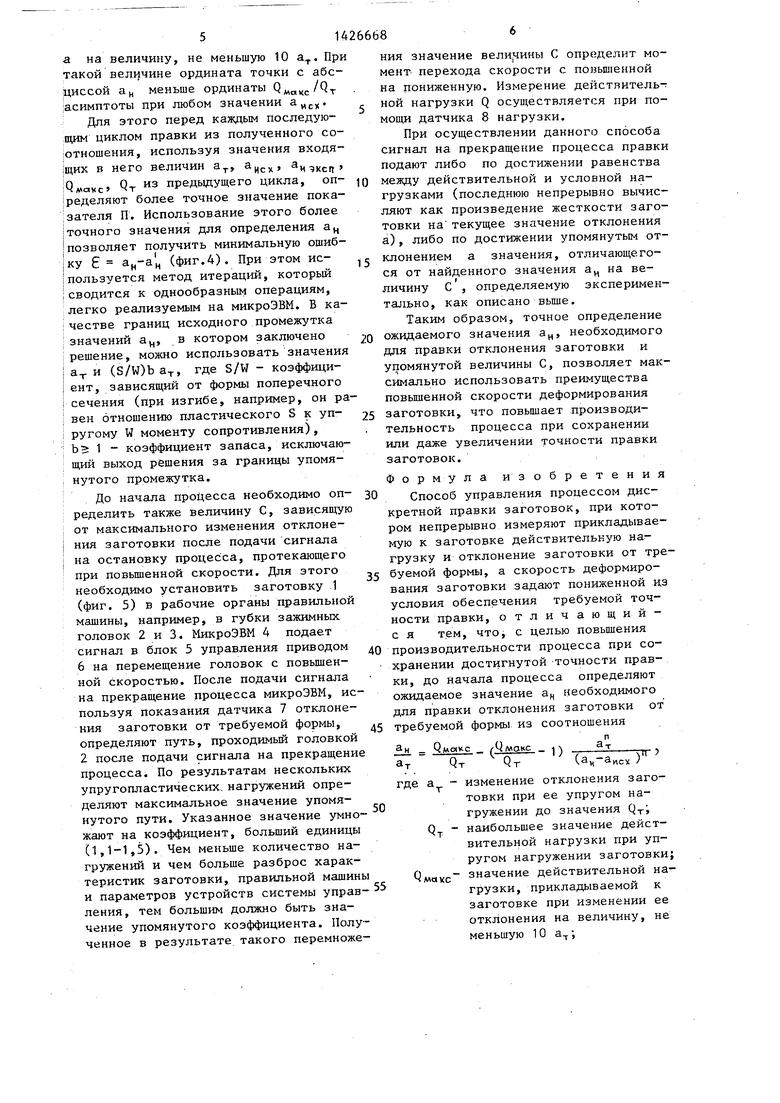

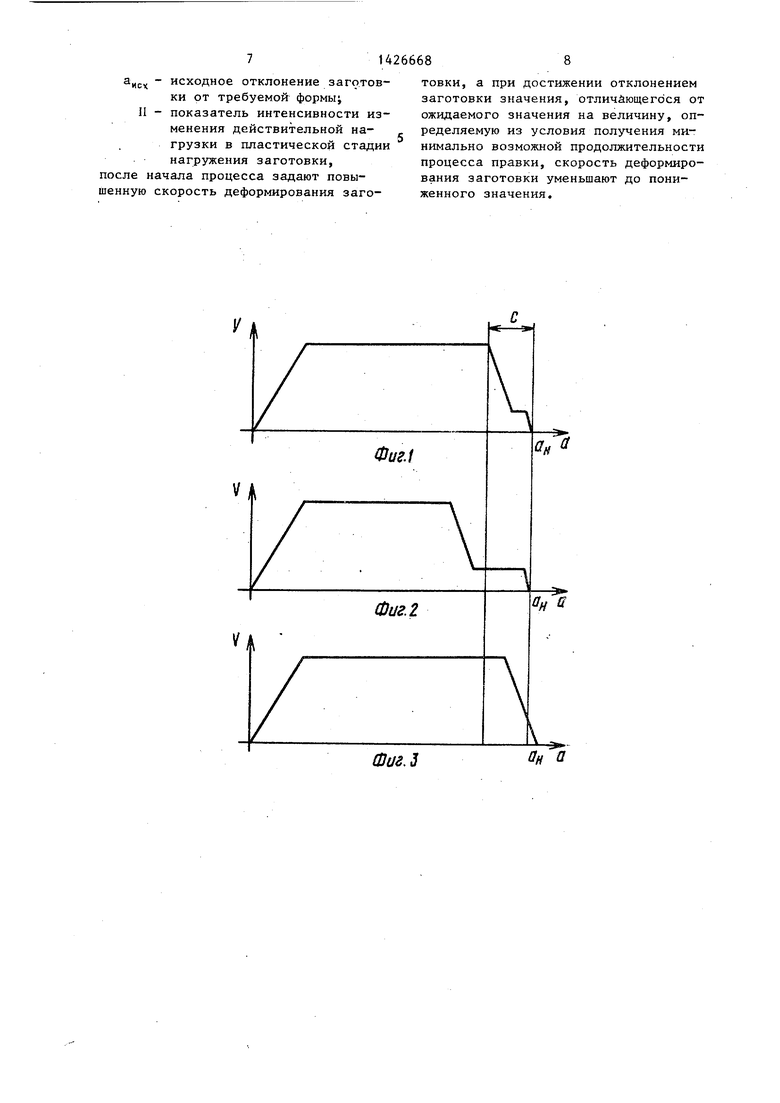

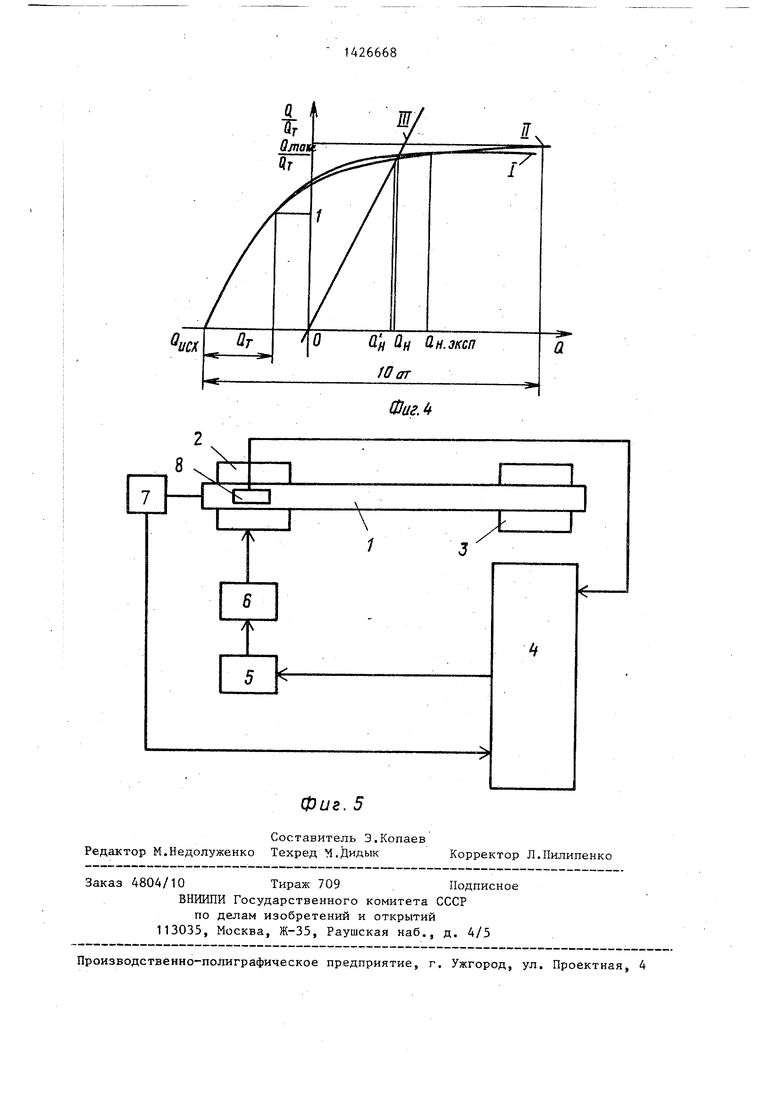

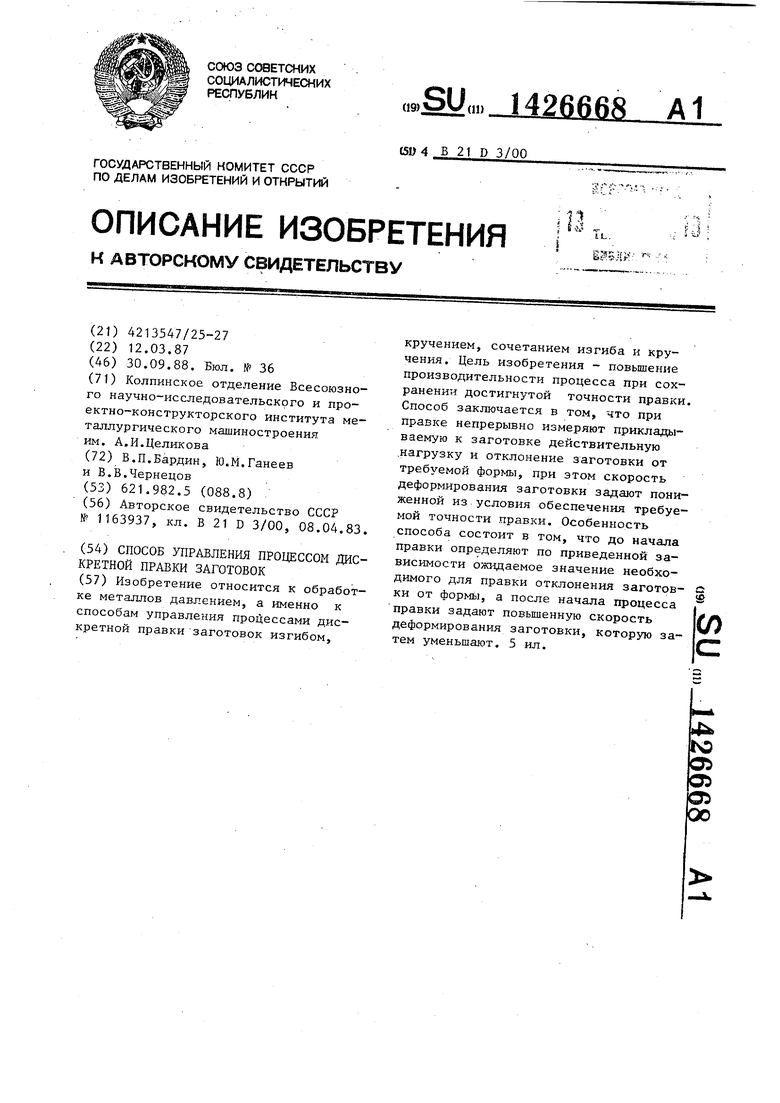

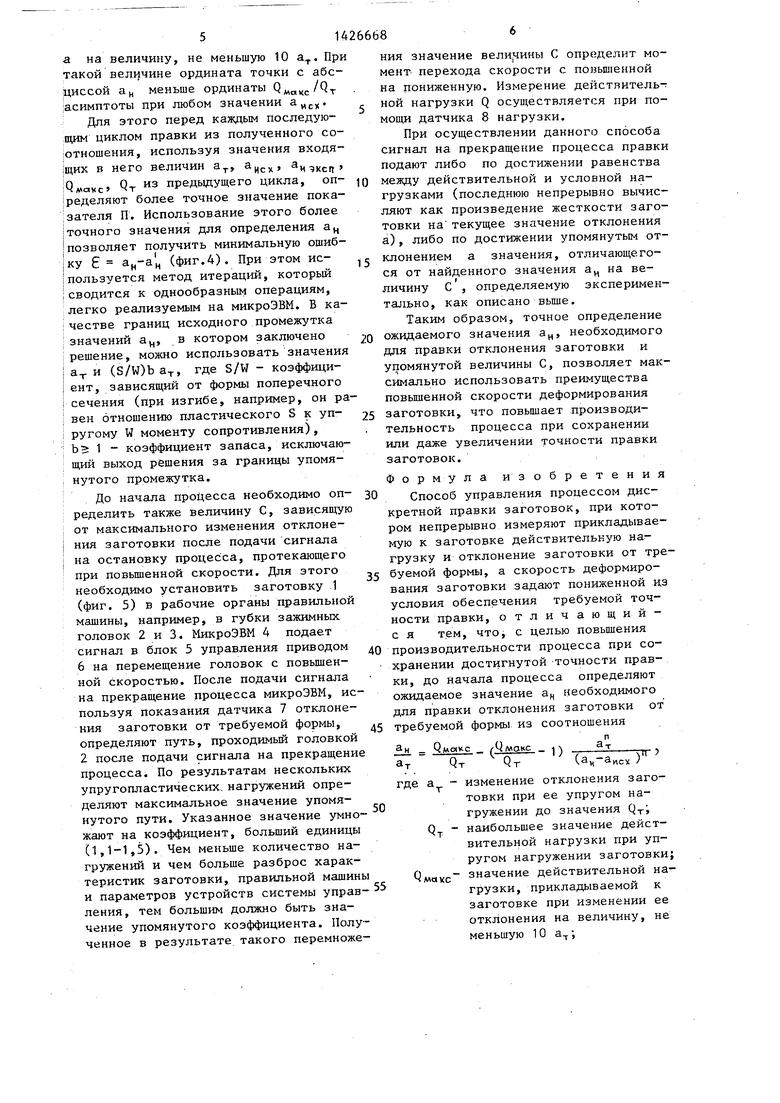

На фиг. 1 показан график зависимости скорости V деформирования заготовки от ее отклонения а„ от требуемой формы с оптимальным переходом от повьшаенной скорости к пониженной; на фиг.2 - то же, с преждевременным переходом от повышенной скорости к пониженной; на фиг.З - то же, с поздним переходом от повьш1енной скорости к пониженной; на фиг.4 - диаграммы нагружения расчетная (I) и действительная (IT) и разгрузки CUT) заготовки; на фиг. 5 - функциональная схема устройства, реализующего предлагаемый способ.

.Для осуществления способа до начала процесса определяют ожидаемое значение а (фиг.1) необходимого для правки отклонения заготовки.

После начала процесса правки задают повьш1енную скорость деформирования заготовки, максимальное значение которой ограничено допускаемой для материала данной заготовки скоростью деформирования или возможностями правильной машины. При достижении отклонением заготовки значения, отличающегося от ожидаемого значения а„ на

,

величину с,- скорость деформирования заготовки уменьшают до экспериментально определенного пониженного значения, при котором разброс отклонений заготовки после подачи сигнала на прекращение процесса не превысит допускаемого отклонения. По окончании процесса правки подают сигнал на прекращение процесса.

Точное определение значений а„ и с позволяет получить максимальную производительность процесса правки для данных повьш1енной и пониженной скоростей деформирования заготовки при максимальной точности правки.

достигаемой при данной пониженной скорости.

Если переход на пониженную скорость осуществлен преждейременно, то общая продолжительность процесса правки увеличится (фиг.2). С другой стороны, запаздывание с переходом на пониженную скорость приведет к Тому, что сигнал на прекращение процесса дается не при пониженной скорости (это имеет место, например, при подаче сигнала на прекращение процесса при достижении равенства между действительной и условной нагрузками, что отрицательно повлияет на точность правки.

2 6668

,. В предлагаемом техническом решении в качестве основы для .получения искомого уравнения нагружения пред- лагается использовать реальную диаграмму нагружения реальной заготовки, выпрямляемой на реальной машине. Диаграмма нагружения, описываемая искомым уравнением, проходит через две точки реальной диаграммы

10

5

нагружения с абсциссами (з. и а„ экспл а ее ордината асимптотически приближается к значению При этих условиях упомянутое искомое уравнение нагружения имеет вид

,-чмак1

,

-- 1)

П Зт

(ак-а.,сх )

QT

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Устройство для управления процессом правки заготовок изгибом и кручением | 1986 |

|

SU1362531A1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 1994 |

|

RU2078631C1 |

| Способ настройки правильной машины с зажимными головками перед измерением на последних показателей искривленности и скрученности заготовок | 1983 |

|

SU1148664A1 |

Изобретение относится к обработке металлов давлением, а именно к способам управления процессами дискретной правки заготовок изгибом. кручением, сочетанием изгиба и кручения. Цель изобретения - повышение производительности процесса при сохранении достигнутой точности правки. Способ заключается в том, что при правке непрерывно измеряют прикладываемую к заготовке действительную .нагрузку и отклонение заготовки от требуемой формы, при этом скорость деформирования заготовки задают пониженной из условия обеспечения требуемой точности правки. Особенность способа состоит в том, что до начала правки определяют по приведенной зависимости ожидаемое значение необходимого для правки отклонения заготовки от формь, а после начала процесса правки задают повышенную скорость деформирования заготовки, которую затем уменьшают. 5 ил. О «с СЛ

Значение а определяется как абсцисса точки пересечения диаграммы нагружения заготовки и диаграммы ее разгрузки, проходящей через начало отсчета, соответствующее нулевому показателю искривленности (скрученности) заготовки. Это достигается путем совместного решения уравнений, описывающих диаграммы. Известные уравнения нагружения не могут быть использованы для решения поставленной задачи в связи с недопустимо боль П1ИМ отклонением расчетных диаграмм, описываемых известными уравнениями, от реальных диаграмм нагружения. Это объясняется тем, что известные уравнения нагружения получены с исполь- зованием грубых допущений. Например, известные уравнения изгибающего момента получены методом интегрировани моментов элементарных сил, вызванны действием нормальных напряжений изгн ба. При таком методе эпюры напряжений растяжения и сжатия условно принимают одинаковыми, сложные эпюры распределения этик напряжений по высоте поперечного сечения заготовки упрощают, искажение формы поперечного сечения при изгибе не учитывают, механические свойства материала заго .товок, полученные методом испытания образцов, вырезанных из этих заготовок, считают постоянными для всех выправляемых заготовок. Для большинства поперечных сечений уравнения изгибающего момента в связи со сложностью их получения в литературе отсутствуют. При этом уравнения крутят щего момента отсутствуют для всех заготовок некруглого поперечного сечения.

Решая это уравнение совместно с уравнением диаграммы разгрузки Q ()Q, получаем искомое соотношение

- (

( ч ма КС 1

оТ

ИС«

в зависимости от вида деформации при правке в качестве отклонения а заготовки от требуемой формы используются прогиб f заготовки между опорами при правке на прессах, угол скрученности cf участка заготовки между зажимными головками правильно- раскруточной машины, углы отклонения ы. , р граничных сечений выправляемого участка заготовки при правке на машинах с поворотными в нескольких плоскостях зажимными головками, а в качестве прикладываемой к заготовке действительной нагрузки Q - уси- лие Р при правке на прессах, крутящий момент М при устранении скрученности заготовок на правильно-рас- круточных машинах и изгибающий момент М при устранении искривленности заготовок при помощи поворотных зажимных головок.

Для получения максимально возможной точности определения ац по искомому соотношению желательно, чтобы диаграмма, описываемая иском ым соотношением, имела максимальное приближение к реальной диаграмме нагружения не на всем протяжении, а лишь в окрестностях точки с абсциссой а, (где предполагается подать сигнал на прекращение процесса).

Как видно из фиг.4, значение , определяют при изменении .отклонения

51

а на величину, не меньшую 10 а. Пр такой величине ордината точки с абс- диссой ац меньше ординаты Qv,aKc QT {асимптоты при любом значении а.

Для этого перед каждым последующим циклом правки из полученного со- |отношения, используя значения входя- щих в него величин а, исх иэксп iQwdxc QT 3 предыдущего цикла, оп- ределяют более точное значение пока- ;зателя П, Использование этого более iточного значения для определения ац позволяет получить минимальную ошиб- {ку (фиг.4). При этом ис- 1 пользуется метод итераций, который I сводится к однообразным операциям, легко реализуемым на микроЭВМ. В ка- ;честве границ исходного промежутка I значений ац, в котором заключено I решение, можно использовать значения I а и (S/W)b , где S/W - коэффици

I ент, зависящий от формы поперечного I сечения (при изгибе, например, он ра- I вен отношению пластического S к уп- i ругому W моменту сопротивления), Ь5 1 - коэффициент запаса, исключаю- : щий выход решения за границы упомянутого промежутка.

До начала процесса необходимо определить также величину С, зависящую от максимального изменения отклоне- I ния заготовки после подачи сигнала : на остановку процесса, протекающего I при повьшенной скорости. Для этого необходимо установить заготовку 1 (фиг. 5) в рабочие органы правильной машины, например, в губки зажимных

головок 2 и 3. Микроэвм 4 подает сигнал в блок 5 управления приводом 6 на перемещение головок с повышенной скоростью. После подачи сигнала на прекращение процесса микроЭБМ, используя показания датчика 7 отклонения заготовки от требуемой формы, определяют путь, проходимьш головкой 2 после подачи сигнала на прекращение процесса. По результатам нескольких упругопластических, нагружений определяют максимальное значение упомянутого пути. Указанное значение умножают на коэффициент, больший единицы (1,1-1,5). Чем меньше количество нагружений и чем больше разброс характеристик заготовки, правильной машины и параметров устройств системы управ- Ленин, тем большим должно быть значение упомянутого коэффициента. Полученное в результате такого перемноже

.

ния значение С определит момент перехода скорости с по)зьш1енной на пониженную. Измерение дейстиитель-; ной нагрузки Q осуществляется при помощи датчика 8 нагрузки.

При осуществлении данного способа сигнал на прекращение процесса правки подают либо по достижении равенства между действительной и условной нагрузками (последнюю непрерывно вычисляют как произведение жесткости заготовки на текущее значение отклонения а), либо по достижении упомянутым отклонением а значения, отличающегося от найденного значения а., на веI

С , определяемую эксперименличину

тально, как описано выше.

Таким образом, точное определение

ожидаемого значения а, необходимого для правки отклонения заготовки и упомянутой величины С, позволяет мак- симсшьно использовать преимущества повышенной скорости деформирования

заготовки, что повышает производительность процесса при сохранении или даже увеличении точности правки заготовок.

Формула изобретения Способ управления процессом дискретной правки заготовок, при котором непрерывно измеряют прикладываемую к заготовке действительную нагрузку и отклонение заготовки от тре- буемой формы, а скорость деформирования заготовки задают пониженной из условия обеспечения требуемой точности правки, отличающий40

дс55 с я тем, что, с целью повышения производительности процесса при сохранении достигнутой точности правки, до начала процесса определяют ожидаемое значение а необходимого для правки отклонения заготовки требуемой формы из соотношения

н QMCXKC /QАлдкс 1 ;;;4-7;I }

Т

где а

от

п

Вт

50

Q Q (а,-а„ехГ - изменение отклонения заготовки при ее упругом нагружений до значения Q - наибольшее значение действительной нагрузки при упругом нагружений заготовки; значение действительной нагрузки, прикладываемой к заготовке при изменении ее отклонения на величину, не меньшую 10 а. ,

Wave

. - исходное отклонение заготовки от требуемой формьц II - показатель интенсивности изменения действительной нагрузки в пластической стадии нагружения заготовки, после начала процесса задают повышенную скорость деформирования заготовки, а при достижении отклонением заготовки значения, отличающегося от ожидаемого значения на величину, определяемую из условия получения минимально возможной продолжительности процесса правки, скорость деформирования заготовки уменьшают до пониженного значения.

Фиг.1

йн

Фиг. 2

а

Фиг.З

йн а

фиг. 5

Составитель Э.Копаев Редактор М.Недолуженко Техред М.Дидык

Фаг Л

Корректор Л.Пилипенко

| Способ управления процессом правки заготовок изгибом и кручением | 1983 |

|

SU1163937A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-12—Подача