Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых колес.

Цель изобретения - повышение качества обработки.

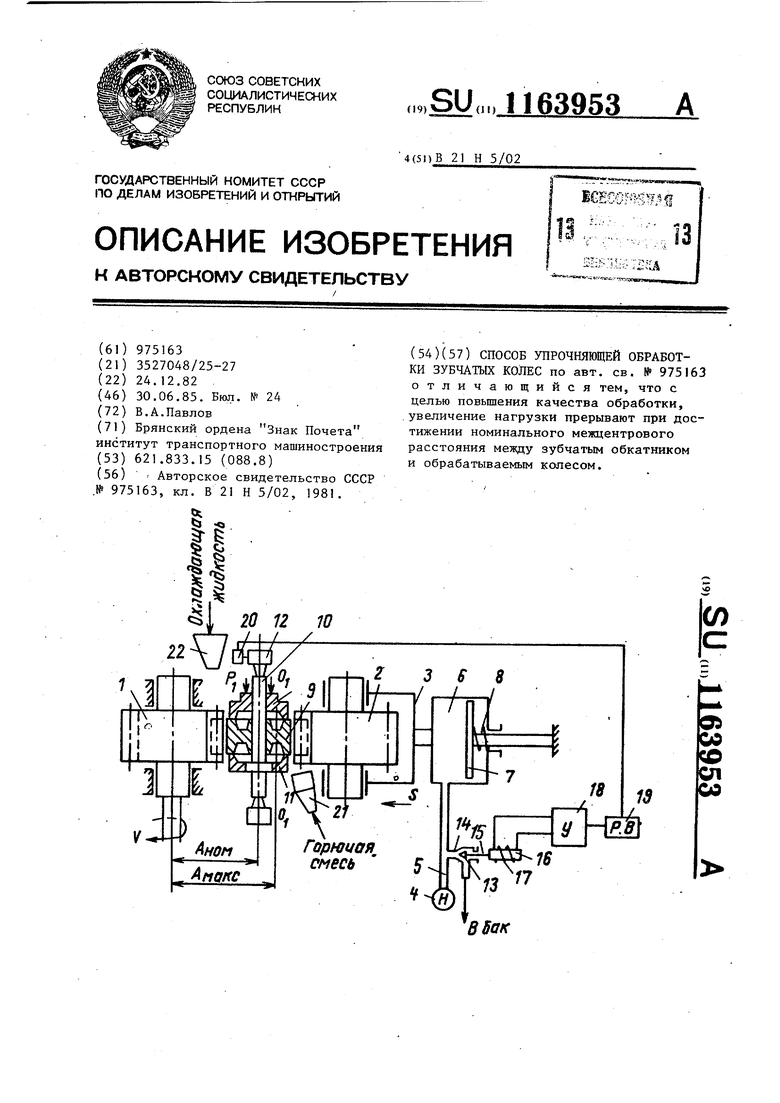

На чертеже изображена схема установки для осуществления способа упрочняющей обработки зубчатых колес.

Установка состоит из неподвижного 1 и подвижного 2 зубчатых обкатников изготовленных с высокой точностью из высокопрочной легированной стали и имеющих внутреннее охлаждение (не показано) .

Для вращения вокруг своей оси неподвижный зубчатый обкатник 1 снабжен механическим приводом (не показан) . Подвижный зубчатый обкатник 2 смонтирован на каретке 3, которая имеет возможность перемещения S по станине (не показана) под действием давления масла, нагнетаемого насосом 4 по трубопроводу 5 между гидроцилинром 6 и поршнем ,закрепленным неподвижно на станине.

На щтоке поршня 7 установлена пружина 8, для возвращения гидроцилиндра 6, каретки 3 и подвижного зубчатого обкатника 2 в исходное положение по окончанию цикла обработки.

Обрабатываемое колесо 9 насажено на оправку .10 и зажато с силой Р между 4 ланцами 11 так, чтобы венец колеса 9 был зафиксирован от термических поводок, а зубья колеса остались свободньгми. Оправка 10 установлена в плавающих относительно станины центрах 12.

Для изменения давления масла в гидроцилиндре 6 к трубопроводу 5 подсоединен-клапан 13 с седлом 14. На штоке 15 клапана 13 закреплен якорь 16 соленоида 17, который электрически .соединен через усилитель 18 тока, реле 19 времени с датчиком 20, измеряющим межцентровое расстояние между «еподвижным валком 1 и обрабатываемым колесом 9. Для нагрева коле;са 9 в процессе обкатки установлена газовая горелка 21, а для закалки колеса 9 - сопло 22.

Установка работает следующим образом.

Обрабатываемое колесо 9 насаживают на оправку 10, зажимают между фланцами 11 с силой Ру , исключающей поводку венца колеса, и устанавливают оправку 10 на плавающие центры 12. Включают насос 4, подают мае-, ло в гидроцилиндр 6 и создают в нем давление, достаточное для перемещения S каретки 3. Избыток масла от насоса 4 проходит между седлом 14 и клапаном 13 и поступает в бак.

Перемещением S каретки 3 вводят в зацепление с зубьями обрабатываемого колеса 12 зубья зубчатых обкатников 1 и 2. Включают механический привод вращения неподвижного зубчатого обкатника 1, который приводит во вращение обрабатываемое колесо 9 и подвижный зубчатый обкатник 2.

Подают горячую смесь через гааовую горелку 21 и ведут нагрев обрабатываемого колеса до температуры аустеизации. При обработке зубчатых колес большой массы нагрев колеса 9 до температуры аустенизации можно вести в нагревательных печах.

С помощью реле 19 времени устанавливают по изотермической диафрагме превращения аустенита для стали обрабатываемого колеса изменение величины тока в соленоиде 17, пропор- циональное времени закалки.

При температуре аустенизации колеса 9 от реле 19 времени через усилитель 18 на соленоид 17 поступает электрический ток, например, величиной а. Магнитное- поле соленоида 17 действует на якорь 16 и шток 15, который прижимает клапан 13 к седлу 14 при этом увеличивается давление масла в гйдроцилиндре 6 и возрастает усилие прижатия подвижного обкатника 2 к обрабатываемому колесу 9.

Усилие, действующее в зацеплении между обрабатываемым колесом 9 и зубчатыми обкатниками 1 и 2, обеспечивает пластическое деформирование зубьев колеса до получения 100%-ного пятна контакта по длине зубьев. В этом случае-, зубчатые обкатйики 1 и 2 продеформируют поверхностный слой зубьев и ликвидируют погрешности изготовления колеса 9.

Выключают газовую горелку 21 и включают подачу охлаждающей жидкости через сопло 22. В процессе закалки при переходе аустенита в мартенсит происходит коробление зубьев колеса. Реле 19 времени увеличивает величину тока до а 2 в соленоиде 17, что вызывает рост давления масла в гидроцилиндре 6 пропорциональный увеличению

3J 163953. 4

твердости поверхностного слоя зубьевколеса 9 и увеличение межцеитрового

колеса 9.расстояния между обкатником I и колеСнижение температуры обрабатывае-сом 9. При возрастании межцентрового

мого колеса 9 и увеличение давле1тярасстояния датчик 20 включает реле 19

подвижного зубчатого обкатника 2 при- времени, которое увеличивает силу тока

водит к уменьшению межцентрового рас-в соленоиде17 и соответственно, усистояния между зубчатым обкатником 1 илие прижатия зубчатого обкатника 2 к

обрабатываемым колесом 9 с максималь-колесу 9. , него А до номинального А„ . При полу- ,По окончанию процесса обработки вык ЛОХ- OW- i.чении межцентрового расстояния, равно-}олючают реле 19 времени, усилитель 18, го номинальному (расчетному) А сра-соленоид |7, насос 4 и пруткина 8 возбатывает датчик 20, который отключаетвращает каретку 3 с подвижным обкатреле 19 времени и рост давления маслапиком 2 в исходное положение, в гидроцилиндре 6 прекращаетсяТаким образом, -датчик 20 прерывает

Образование мартенсита в процессе (5РОСТ нагрузки при проведении пластизакалки вызывает рост размера зубьев.ческой деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Полуавтомат для обработки зубчатых колес | 1983 |

|

SU1364414A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ЛАМП НАКАЛИВАНИЯ И ТОМУ ПОДОБНЫХ ПРИБОРОВ | 1926 |

|

SU45554A1 |

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2012 |

|

RU2503524C1 |

| Станок для обработки зубьев цилиндрических колес | 1979 |

|

SU878462A2 |

| АВТОМАТ ДЛЯ КОМПЛЕКСНОГО ДВУХПРОФИЛЬНОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1971 |

|

SU302582A1 |

| Способ комбинированной обработки цилиндрических зубчатых колес | 1989 |

|

SU1798061A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Стан для накатки зубчатых колес | 1989 |

|

SU1613232A1 |

СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАтаХ КОЛЕС по авт. св. № 975163 отличающийся тем, что с целью повышения качества обработки, увеличение нагрузки прерывают при достижении номинального межцентрового расстояния между зубчатым обкатником и обрабатываемым колесом.

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU975163A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-30—Публикация

1982-12-24—Подача