21

В

(Л

00 Од 4: 4

равляющих с возможностью возвратно- поступательного перемещения стойка 13, несущая инструментальный суппорт 18 с инструментом 21, На станине 1 между направляющими 12 и столом 3 закреплен механизм 29 настройки межцентрового расстояния обрабатываемое колесо инструмент, содержащий гидроцилиндр, шток с внутренней резьбой и упор, выполненный в виде винта и

размещенный внутри штока, а также контргайку. Механизм 29 кинематически связан с путевым датчиком 27 конца рабочего хода. К станине жестко прикреплена коробка скоростей с электроприводом. Внутри станины 1 размещена гидростанция 36, питающая гидросхему устройства. На станине 1 размещен также пульт управления 37. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ВРАЩАЮЩИМСЯ МНОГОЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 1971 |

|

SU422537A1 |

| Станок для чистовой обработки профилей зубьев цилиндрических зубчатых колес | 1981 |

|

SU1223831A3 |

| Токарный автомат | 1978 |

|

SU768570A1 |

| Станок для обработки концов труб | 1986 |

|

SU1404202A1 |

| Глубокорасточной станок | 1987 |

|

SU1423297A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Станок для обработки шеек крупногабаритных коленчатых валов | 1975 |

|

SU572369A1 |

| Токарный многооперационный станок | 1989 |

|

SU1713747A1 |

| Станок для поверхностногоупРОчНЕНия издЕлий | 1978 |

|

SU801949A1 |

Изобретение относится к области машиностроения и может быть использовано при обработке литых зубчатых колес. Цель изобретения - повьшение производительности -при обработке литых зубчатых колес за счет расширения диапазона регулирования межцентрового расстояния. На станине 1 полуавтомата для обработки зубчатых колес размещены вращающийся стол 3, несущий обрабатываемое колесо 6, и на нап

1

Изобретение относится к машиностроению и может быть использовано при обработке литых зубчатых колес.

Целью изобретения является повышение производительности при обработке литых зубчатых колес за счет расширения диапазона регулирования межцентрового расстояния.

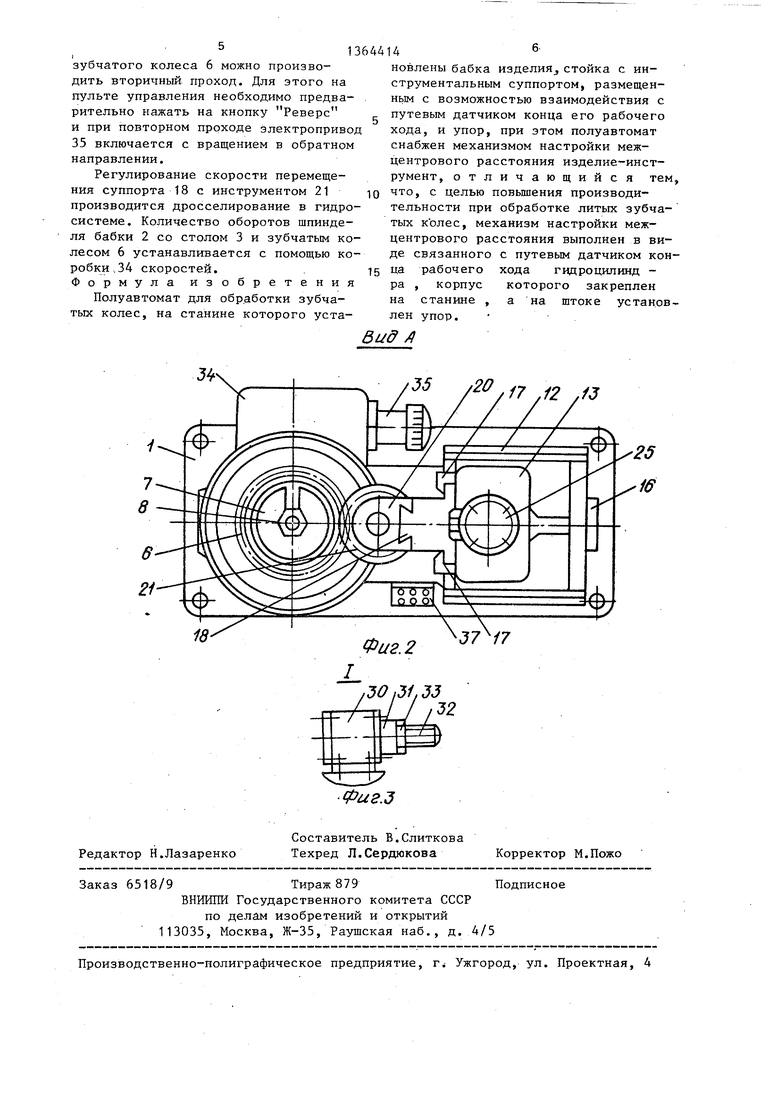

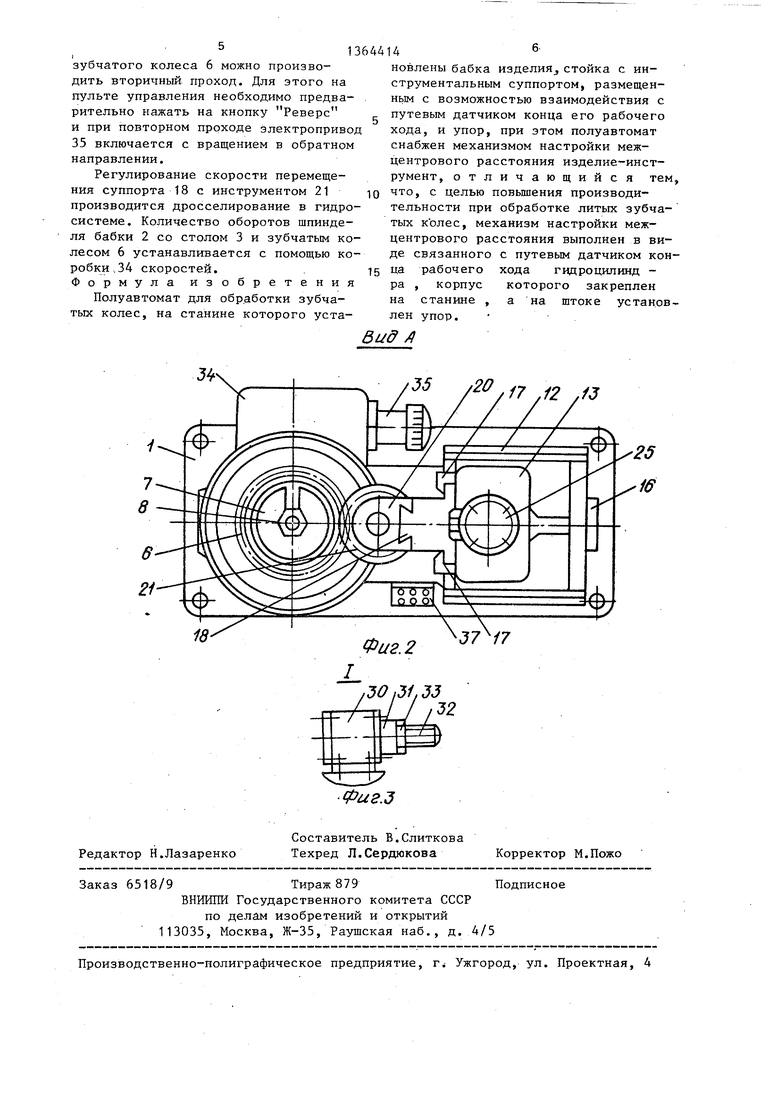

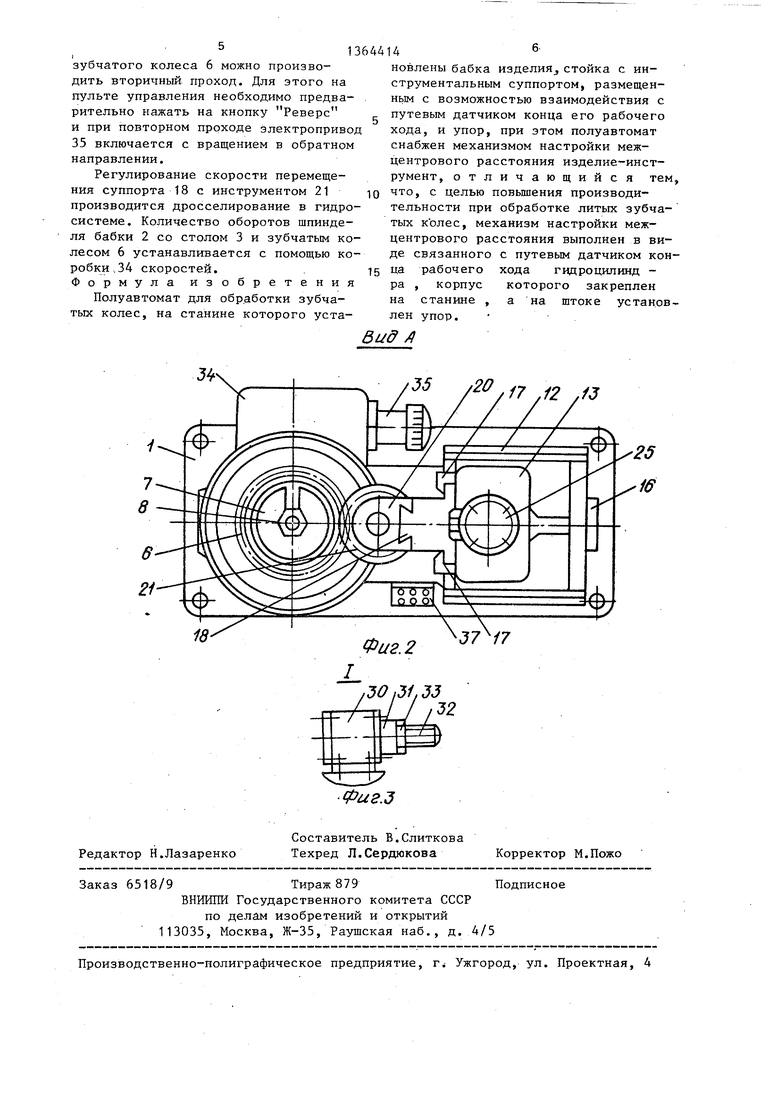

На фиго1 изображен полуавтомат. общий вид; на фиг.2 - вид-А на фиг.1 на фиг.З узел I на фиг,-1..

Полуавтомат для обработки зубчатых колес содержит станину 1j установленную на ней с возможностью вращ ВИЯ вертикальную бабку 2 со столом 3 на котором соосно бабке 2 жестко закреплены подставка 4 и сменная центрирующая втулка 5„ Обрабатываемое колесо 6 центрируется на втулке 5 и крепится к ней посредством сьютро- съемной шайбы 7, гайки 8 и тяги 9, проходящей через центральное отверстие бабки 2 и соединенной жестко со штоком (не показан) гидроцилиндра Ю жестко закрепленного на бабке 2. На втором конце штока гидроцилиндра 10 установлена муфта 11 подвода масла, которая удерживается от вращения кронштейном (не показан).

На станине 1.выполнены направляющие 12 на которых установлена с возможностью возвратно-поступательного перемещения стойка 13. Для горизонтального возвратно-поступательного перемещения стойки 13 по направляющим 12 на ней жестко закреплен кронштейн 14, соединенный со штоком 15 силового цилиндра 16, жестко закрепленного на станине 1.

На стойке 13 в вертикальных нап- равляющих 17 с возможностью возвратно-поступательного перемещения размещен инструментальный суппорт 18, выполненный П-образной формы, на нижнем выступе 19 которого и съемной серьге 20 в подшипниках (не показаны) размещен свободно вращающийся инструмент 21 на оправке 22. Посредством кронштейна 23, жестко закрепленного на суппорте 18, последний соединен со штоком 24 силового цилиндра 25, жестко закрепленного на стойке 13. На инструментальном суппорте 18 жестко закреплен флажок 26, взаимодействующий в крайних положениях суппорта с путевыми датчиками. 27 и 28 конца рабочего ход а, закрепленными на стойке 13 с возможностью регулировки.

На станине 1 ме5кду направляющими 12 и столом 3 закреплен механизм 29 настройки межцентрового расстояния обрабатываемое колесо - инструмент, содержаш ий гидроцилиндр 30, шток 31 с внутренней резьбой .и упор 32, выполненный в виде винта и размещенный внутри штока 31, а также контргайку 33. Механизм 29 кинематически связан с путевьм датчиком 27 конца рабочего хода, К станине жестко прикреплена коробка 34 скоростей с электроприво- дом 35. Внутри станины 1 размещена гидростанция 36, питающая гидросхему устройства. На станине 1 размещен также пульт 37 управления.

Полуавтомат для обработки зубчаты колес работает следующим образом.

Перед началом работы устанавлива- ется на подставку 4 сменная центри313

рутощая втулка 5, соответствующая размерам обрабатываемого зубчатого колеса 6, и жестко крепится к подставке 4. Путем вращения упора 32 в штоке 31 гидроцилиндра 30 торец упора 32 устанавливается на размер, соответствующий расстоянию меткду осями бабки 2 и инструмента 21, равному сумме радиусов делительных окружностей ко- леса 6 и инструмента 21.

Снимается серьга 20, и в инструментальный суппорт 18 устанавливается инструмент 21 с оправкой 22. Мо-. дуль инструмента соответствует мо- дулю обрабатываемого колеса 6. Устанавливается в направляющих 17 серьга 20 и жестко крепится к инструментальному суппорту 18.

В исходном положении стойка 13 отведена в крайнее правое положение. При этом поршень силового цилиндра 16 также в правом крайнем положении. Суппорт 18 отведен в верхнее крайнее положение, и поршень силового цилинд- ра 25 находится в крайнем верхнем положении. Поршень гидроцилиндра 10 также находится в крайнем верхнем положении.

С пульта управления включается подача масла одновременно в штоковую полость гидроцилиндра 10 через муфту 11 подвода масла, при этом поршень со штоком и тягой 9 перемещается вниз и посредством гайки 8 и шайбы 7 зубчатое колесо 6 центрируется и жестко крепится к втулке 5 и подставке 4, в поршневую полость гидроцилиндра 30, при этом поршень со штоком 31 и упором 32 занимает крайнее правое положение, а также в поршневую полость силового цилиндра 16, при этом поршень со штоком 15, кронштейном 14 перемещает стойку 13 влево до контакта с торцом упора 32 механизма 29, т.е. устанавливается межцентровое расстояние.

Далее полуавтомат работает в полуавтоматическом режиме.

При подходе стойки 13 к механизму 29 инструмент 21 своей заборной частью заходит в сопряжение с обрабатываемым зубчатым колесом бив конце хода стойка 13 подходит к концевому выключателю (не показан). При этом подается сигнал на включение вращения шпинделя бабки 2 с колесом 6 и включение реле времени (не показана).

5

О Q

5

5

0

4

Происходит смятие заборной частью инструмента литейных приливов по профилю зубьев. При этом зубчатое колесо 6 увлекает свободно вращающийся инструмент 21. Затем реле времени дает сигнал на подачу масла в поршлгевую . полость силового цилиндра 25, поршень со EITOKOM 24 перемещает инстру- ментальньш суппорт 18 вниз. При продольном перемещении вниз инструмент 21 своей режущей частью снимает приливы с профиля зубьев литых зубчатых колес 6. Последний слой прилива снимает передняя кромка калибрующей части инструмента 21, имеющая нормальный профиль зуба. В конце хода вниз суппорта 18 с инструментом 21 флажок 26 включает путевой датчик 27. При этом калибрующая часть инструмента 21 располагается напротив зубчатого колеса 6, подается сигнал на подачу масла в штоковую полость гидроцилиндра 30; упора 29 и отключается подача масла в поршневую полость силового цилиндра 25. В результате прекращается перемещение суппорта 18 с инструментом 21 вниз, отводится упор 32 механизма 29 влево и под действием масла на поршневзпо полость силового цилиндра 16 инструмент 21 своей калибрующей частью поджимается к зубчатому венцу зубчатого колеса 6 без зазора. Так как шпиндель бабки 2 продолжает вращение, происходит окончательная при- катка и калибровка профиля зубьев зубчатого колеса 6.

Процесс калибровки производится в течение нескольких секунд по реле времени. По истечении времени реле подает сигнал на остановку вращения шпинделя бабки 2 отключением электропривода 35, подачу масла в штоковую полость силового цилиндра 16, при этом происходит отвод стойки 13 вправо в крайнем положении, подачу масла в штоковую полость силового цилиндра 25, при этом происходит отвод суппорта 12 с инструментом 21 в крайнее верхнее положение, а также на подачу масла в поршневую полость гидроцилиндра 10, при этом происходит отжим, зубчатого колеса 6.

Снимаются быстросъемная шайба 7 и обработанное зубчатое колесо 6.

Устанавливается следующее зубчатое колесо и цикл работы повторяется. I

При необходимости с целью более

качественной зачистки профиля зубьев

зубчатого колеса 6 можно производить вторичный проход. Для этого на пульте управления необходимо предварительно нажать на кнопку Реверс и при повторном проходе электропривод 35 включается с вращением в обратном направлении.

Регулирование скорости перемещения суппорта 18 с инструментом 21 производится дросселирование в гидросистеме. Количество оборотов шпинделя бабки 2 со столом 3 и зубчатым колесом 6 устанавливается с помощью коробки. 34 скоростей. Формула изобретения

Полуавтомат для обработки зубчатых колес, на станине которого уста3

X

Фиг.з

Редактор Н.Лазаренко

Составитель В.Слиткова Техред Л.Сердюкова

4414

новлены бабка изделия стойка с инструментальным суппортом, размещен- нь1м с возможностью взаимодействия с путевым датчиком конца его рабочего хода, и упор, при этом полуавтомат снабжен механизмом настройки межцентрового расстояния изделие-инструмент, отличающийся тем.

что, с целью повышения производительности при обработке литых зубчатых колес, механизм настройки межцентрового расстояния выполнен в виде связанного с путевым датчиком конца рабочего хода гицроципинд - ра , корпус которого закреплен на станине , а на штоке установлен упор.

вид /}

/2ff

/J

Корректор М.Пожо

| Зубофрезерньй полуавтомат мод | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1988-01-07—Публикация

1983-04-08—Подача