ИзОб ретение относится к области станкостроения.

Известен станок для обработки зубьев цили-ндрлч-ескнх колес, содержащий шпиндель инструмента, с устаиовленньгм на еем обкаточным резцом, шпиндель изделия, с закрепленным на нем обрабатываемым колесом, кинематическую цепь деления, содержащую две 1параллельные ветви с равными лередатоЧНыми отношениями иа конечных звеньях. Цепь деления состоит из конических и цилиндрических колес, в одну из ветвей дели включен улругий элемент в виде торсиона, деформированием которо 0 все звенья цеп,и деления нагружаются крутящими моментами, превышающими MOMeiHTbi от сил резания {.

Недостаток известного станка заключается в низкой (Производительности, а также в невозможности получить модифицированные колеса.

Цель изобретения - повышение производительности и расщирение технологических возможностей.

Для достижения цели станок снабл ен мехаиизмом рассогласования вращения конечных звеньев цепи деления, а промежуточные цилиндрические колеса установлены на подвижных друг относительно друга осях так, что они образуют шарнирный

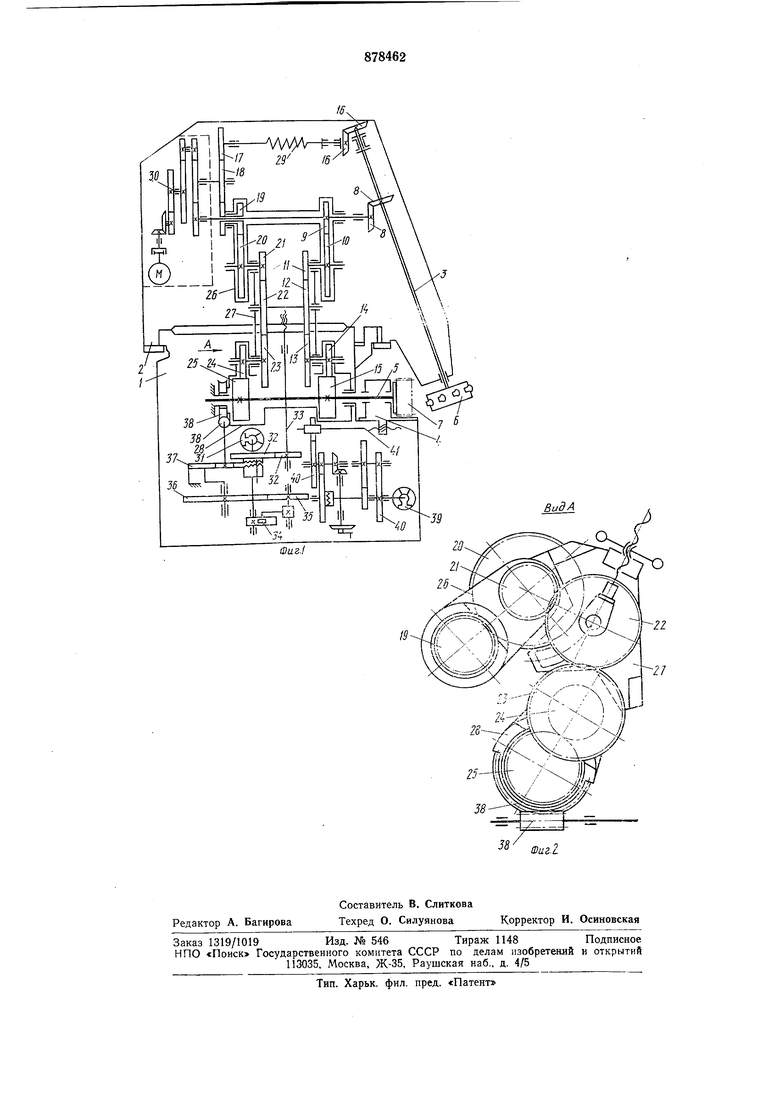

четырехз:венник, в шарнирах которого размещены цидиндрические колеса, причем механизм рассогласования кинематически связаи с щарнирным четырехзвенником. 5 На фиг. показана кинематическая схема станка для зуботочения; на фиг. 2 - вид А (механизм цепи деления).

Станок содержит станину / с установленным на ней лолзуном 2, несущим шпиндель 3 инструмента, и снабженной механизмом установки исходного положения кареткой 4. В каретке 4 расположены опоры шпинделя 5 изделия. На шпинделях 3 и 5 установлены обкаточный резец 6 и обрабатываемое колесо 7. Основная ветвь цепи деления содержит конические 8 и цилиндрические 9, 10, П, 12, 13, 14 и 15 колеса, вспомогательная ветвь - конические -16 и цилиндрические 17, 18, 19, 20, 21, 22, 23, 24

20 и 25 колеса.

Оси колес 10, 11 и 20, 21 расположены в расточках кривошипа 26, опоры которого смонтирова1ны в ползуне 2. Оси колес 12 и 22 расположены в расточках шатуна 27, а

25 оси колес 13 и 14 и 23 и 24 расположены в расточках кривошипа 25, ч опоры которого смонтированы на станине /. Так кривошипы 25 и 25 и шатун 27 образуют четырехзвениый механизм, в шариирах (необознаЭв чены) которого установлены зубчатые колеса, осуществляющие кинематическзю связь между щпинделями 3 и 5. Во вспомогательной ветви деления установлен уп)угий элемент 29, деформнроваяием которого на звеньях цепи деления создаются крутящие моменты предварительнОГо нагружевия, превыщающие моменты от сил резания. Вращение щпинделей 3 и 5 осуществляется от привода 30 главного движения.

Механизм радиальной лодачи ползуна 2 и рассогласования вращения выходных звеньев цепи деления содержит поворотный гидроцилиндр 3J, устройство управления (не показано), цилиндрическую передачу 32, ходовой -винт 33, кулачковый механизм 34, смйННые цилиндричесК|ие колеса 35 я 36, 1планетар,ный мультипликатор 37 и червячную передачу k38.

Механизм осевой подачи каретки 4 содержит поворотный гидроцилиндр 39, управляющее устройство (не показано), четырехступенчатыйцилиндрическгп

мультипликатор 40 и ходовой винт 4J.

Станок работает следующим образо-м.

В цепи деления устанавливаются сменные колеса 13 и 23, число зубье-в каждого из которых равно числу зубьев обрабатываемого колеса 7. Ползун 2 относительно станины 1 находится в таком ноложении, при котором расстояние между центрами обкаточного резца 6 и обрабатываемого колеса 7 несколько нревышает межцентровое расстояние в обработке. ,Б исходном положении каретки 4 центр обкаточного резца 6 располагается в средней плоскости зубчатого венца обрабатываемого колеса 7.

При подаче давления в полость поворотного гидроцилиндра 31 начинает вращаться ротор гидроцилиндра 31 и движение через зубчатые колеса 32 передается на ходовой винт 33. Одновременно с этим кулачкОВый механизм 34 сообщает вращение зубчатым колесам 35 -и 36, которое через планетарный мультипликатор и червячную передачу 38 передается на кривощип 25. При перемещении ползуна 2 относительно ста1нины / изменяется взаимное положение звеньев 2,6, 27 ,и 28 -четырехзвенного механизма цепи деления, что приводит к появлению избыточного, по отнощению к согласованному движению, относительного угла поворота выходных звеньев цепи деления. Аналогичное положение имеет место при повороте кривошипа -28 под воздействием червячной передачи 38. Таким образом, радиальное врезание обкаточного резца 6 в ср(еднюю часть зубчатого венца обрабатываемого колеса 7 будет сопровождаться рассоглассованием вращения щпинделей 3 и 5, вследствие чего на перемещении ползуна -2, равном примерно 0,4 глубины захода, профилирование зубьев обрабатываемого колеса 7 будет осуществляться режущей кромкой зуба резца 6, расположенной со стороны входа в зацепление, а на перемещении примерно 0,6 глубины захода - противоположной режущей кромкой. Одностороннее резание зубьями обкаточного резца, изменяя форму стружки, создает благоприятные условия для ее деформирования и исключает знакопеременность моментов сил резания на шпинделе 5 изделия.

При радиальном врезании в средней плоскости обрабатываемого колеса 7 каждый зуб обкаточного резца 6 снимает стружку постоянной толщины, что существенно улучщает условия резания. Поскольку диаметр обкаточного резца 6 существенно больще щирины зубчатого венца колеса 7, то в процессе радиального врезания из впадин зубьев будет удалена большая часть металла.

Распределение времени работы режущих KpOiMOK в заданном отношении позволяет выравнять их износ и повысить стойкость инструмента.

После врезания на заданную глубину

механизм радиальной подачл выключается и давление подается в полость поворотного гидроцилиндра 39. Вращение ротора гидроцидиндра 39 через цилиндрический мультипликатор 40 передается на ходовой

винт 41, сообщающий движение .каретке 4. Перемещение каретки 4 подчиняется закону постоянства максимальной глубины резания при любых положениях обрабатываемого колеса 7 относительно резца 6.

После формирования зубьев на половине щирины зубчатого венца обрабатываемого колеса 7 варетка 4 быстро возвращается в исходное положение и производится обработка зубьев на второй половине зубчатого венца колеса 7 также при постоянной максимальной глубине резания.

Формула изобретения

Стано1К для обработки зубьев цилиндрических колес по авт. св. № 691258, отличающий с я тем, что, с целью повыщения производительности и расщирения типоразмера обрабатываемых колес, станок снабжен механизмам рассогласования вращения конечных звеньев цепи деления, а промежуточные цилиндрические колеса установлены на подвижных друг относительно

друга осях так, что они образуют шарнирный четырехзвенник, в щарнирах которого размещены цилиндрические колеса, причем механизм рассогласования кинематически связан с шарнирным четырехзвенником.

Источ1ни,к информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 691258, кл. В 2.3 F 5/26, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки зубьев цилиндрических колес | 1978 |

|

SU691258A1 |

| Зубообрабатывающий станок роторного типа | 1987 |

|

SU1504019A1 |

| Станок для обработки блочных зубчатых колес | 1984 |

|

SU1284743A1 |

| Роторный зубодолбежный станок | 1985 |

|

SU1324778A1 |

| Полуавтоматический станок для нарезания спиральных зубьев конических шестерен | 1948 |

|

SU86515A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1984 |

|

SU1349114A1 |

| Зубодолбежный станок | 1979 |

|

SU874284A2 |

| Зубодолбежный станок | 1986 |

|

SU1400810A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Зубострогальный станок | 1991 |

|

SU1815022A1 |

Авторы

Даты

1981-11-07—Публикация

1979-04-02—Подача