Од СО

со

ел

эо

1 1

Изобретение относится к литейному производству, а именно к составам формовочных и стержневых смесей.

Цель изобре-сения - улучшение выбиваемости, снижение трудозатрат и улучшение санитарно-гигиенических условий труда, за счет введения в состав смеси глиноземистого .шлака, являющегося отходом производства глинозема, и содержащего мас.%; СаО 35,35, 42,93,

Введение в состав смеси глинозеистого ишака способствует образованию модификации двухкальциевого силиката, что способствует улучщению ее выбиваемости.

Использование глиноземистого шлака в количестве 5,0-12,45% создает условия, при которых получается до 95% двухкальциевого силиката.

Такое содержание дгухкальциевого силиката после термообработки (т.е. осле заливки металлом обеспечиает полный переход , в у-моификацию по всему объему материаа, образование структуры у- Ca Si04ведет к увеличению объема материаа (до 12%).

Выбранное количество глиноземистого шлака позволяет максимально интенсифицировать процесс перестройки двухкапьи,иевого силиката в Y-моификацию. Уменьшение содержания лака в смеси не позволяет ему проявить свои модифицирующие свойства, а увеличение не эффективно, так как образовываются соединения, не ciioсобствующие разупрочнению смеси.

Кроме того, использование глиноземистого шлака позволит предотвратить загрязнение окружающей среды отходами производства.

Количество жидкого стекла и воды, используемой для уплотнения смеси, не превьппает допустимой величины, обусловленной требованиями, предъявляемыми к формовочным материалам и

связукщим.

Предлагаемьй состав смеси после запивки формы металлом в процессе охлаждения обеспечивает разрыхление смеси, удаление которой требует лишь незначительного усилия (лёгкого удара).

Предлагаемая смесь обладает свойством облегченной выбиваемости при заливке сплавов в широком интервале температур (1100 - 1600°С). При этом металл характеризуется однородной структурой без газовых раковин.

39582

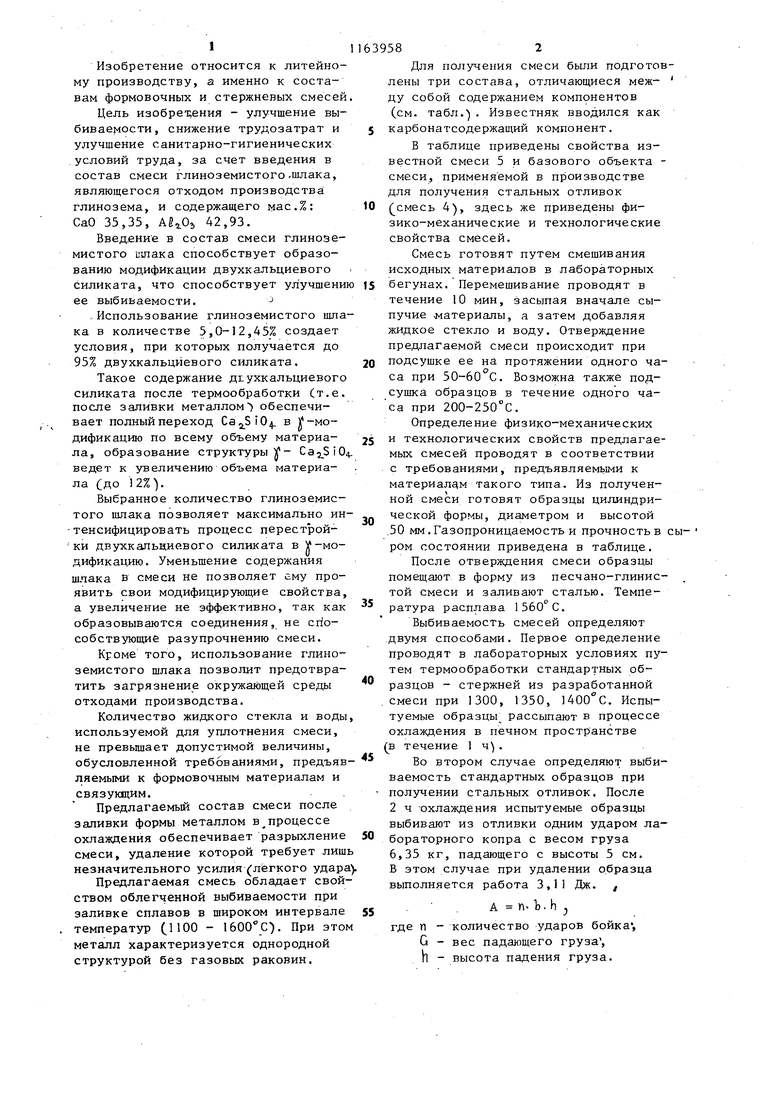

Для получения смеси были подготовлены три состава, отличающиеся между собой содержанием компонентов (см. табл.) . Известняк вводился как 5 карбонатсодержащий компонент.

В таблице приведены свойства известной смеси 5 и базового объекта смеси, применяемой в производстве для получения стальных отливок 0 (смесь 4), здесь же приведены физико-механические и технологические свойства смесей.

Смесь готовят путем смешивания исходных материалов в лабораторных S бегунах. Перемешивание проводят в течение 10 мин, засыпая вначале сыпучие .материалы, а затем добавляя жидкое стекло и воду. Отверждение предлагаемой смеси происходит при 0 подсушке ее на протяжении одного часа при 50-60 С. Возможна также подсушка образцов в течение одного часа при 200-250°С.

Определение физико-механических 5 и технологических свойств предлагаемых смесей проводят в соответствии с требованиями, предъявляемьми к материалам такого типа. Из полученной смеси готовят образцы цилиндри ческой формы, диаметром и высотой

.50 мм.Газопроницаемость и прочность в сыром состоянии приведена в таблице.

После отверждения смеси образцы помещают в форму из песчано-глинистой смеси и заливают сталью. Температура расплава .

Выбиваемость смесей определяют двумя способами. Первое определение проводят в лабораторных условиях путем термообработки стандартных образцов - стержней из разработанной

.смеси при 1300, 1350, 1400 С. Испытуемые образцы рассыпают в процессе охлаждения в печном пространстве

(в течение 1 ч.

Во втором случае определяют; выбиваемость стандартных образцов при получении стальных отливок. После 2 ч -охлаждения испытуемые образцы выбивают из отливки одним ударом лабораторного копра с весом груза 6,35 кг, падающего с высоты 5 см. В этом случае при удалении о.бразца выполняется работа 3,11 Дж. ,

. А П Ь. h .,

где п - количество ударов бойка , G - вес падающего груза , h - высота падения груза.

Кварцевьй песок

92,5 88,16

16,39.

18,85

19,29

| название | год | авторы | номер документа |

|---|---|---|---|

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU944722A1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 1989 |

|

RU2033881C1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1775211A1 |

| Смесь для изготовления литейных форм и стержней | 1986 |

|

SU1342580A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Способ приготовления модифицированного жидкостекольного связующего для изготовления литейных форм и стержней | 1986 |

|

SU1404152A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU734912A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1289580A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1503972A1 |

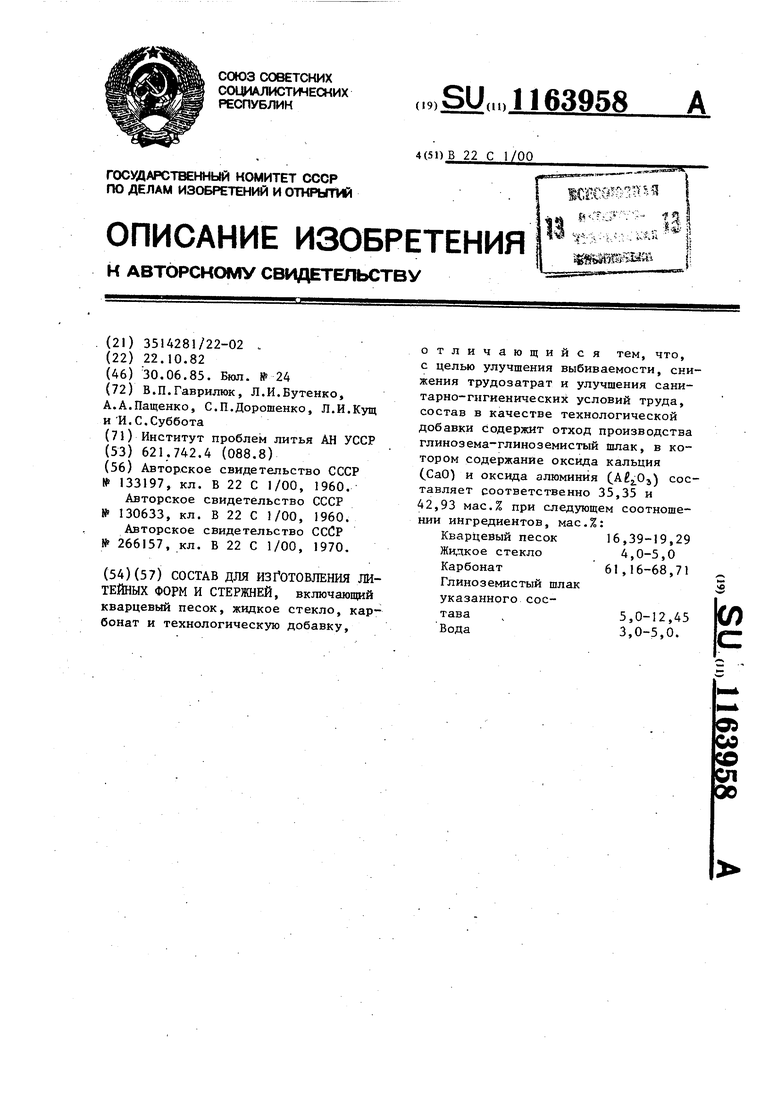

СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающий кварцевый песок, жидкое стекло, карбонат и технологическую добавку. отличающийся тем, что, с целью улучшения выбиваемости, снижения трудозатрат и улучшения санитарно-гигиенических условий труда, состав в качестве технологической добавки содержит отход производства глинозема-глиноземистый шлак, в котором содержание оксида кальция ССаО) и оксида алюминия ) составляет соответственно 35,35 и 42,93 мас.% при следующем соотношении ингредиентов, мас.%: Кварцевый песок 16,39-19,29 Жидкое стекло 4,0-5,0 Карбонат 61,16-68,71 Глиноземистый шлак указанного сос(Л тава 5,0-12,45 Вода3,0-5,0.

| Способ получения стальных отливок | 1960 |

|

SU133197A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смеси для изготовления литейных стержней | 1959 |

|

SU130633A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 0 |

|

SU266157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-30—Публикация

1982-10-22—Подача