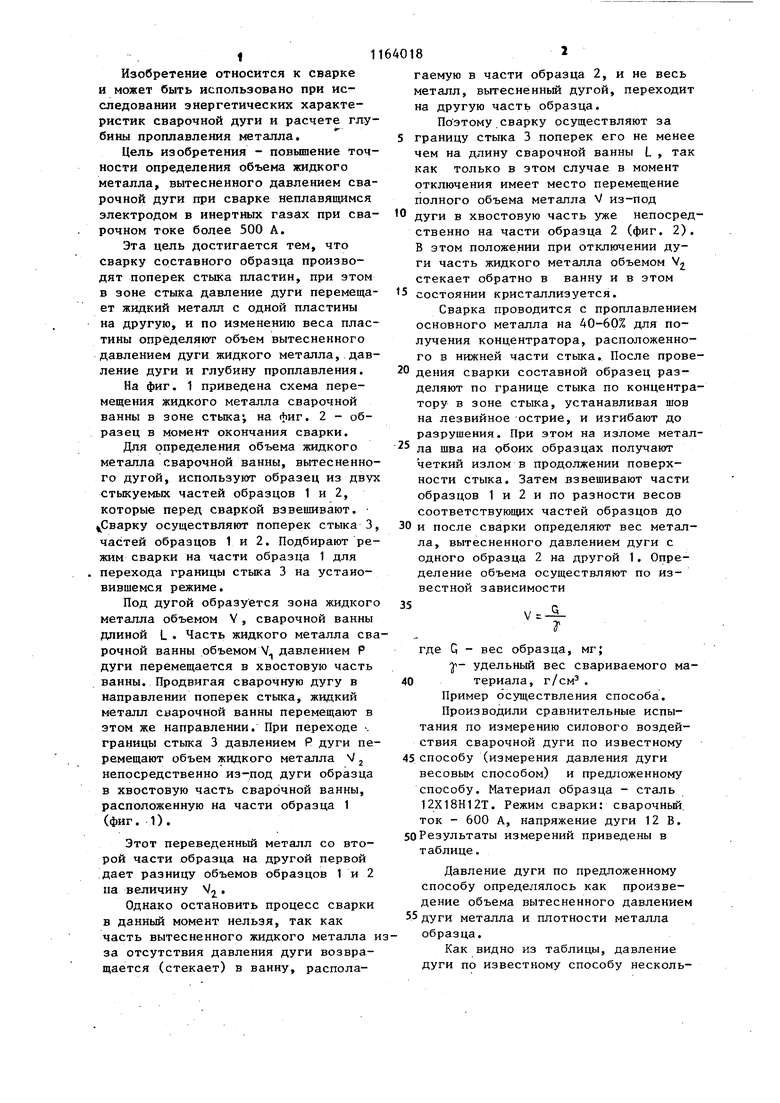

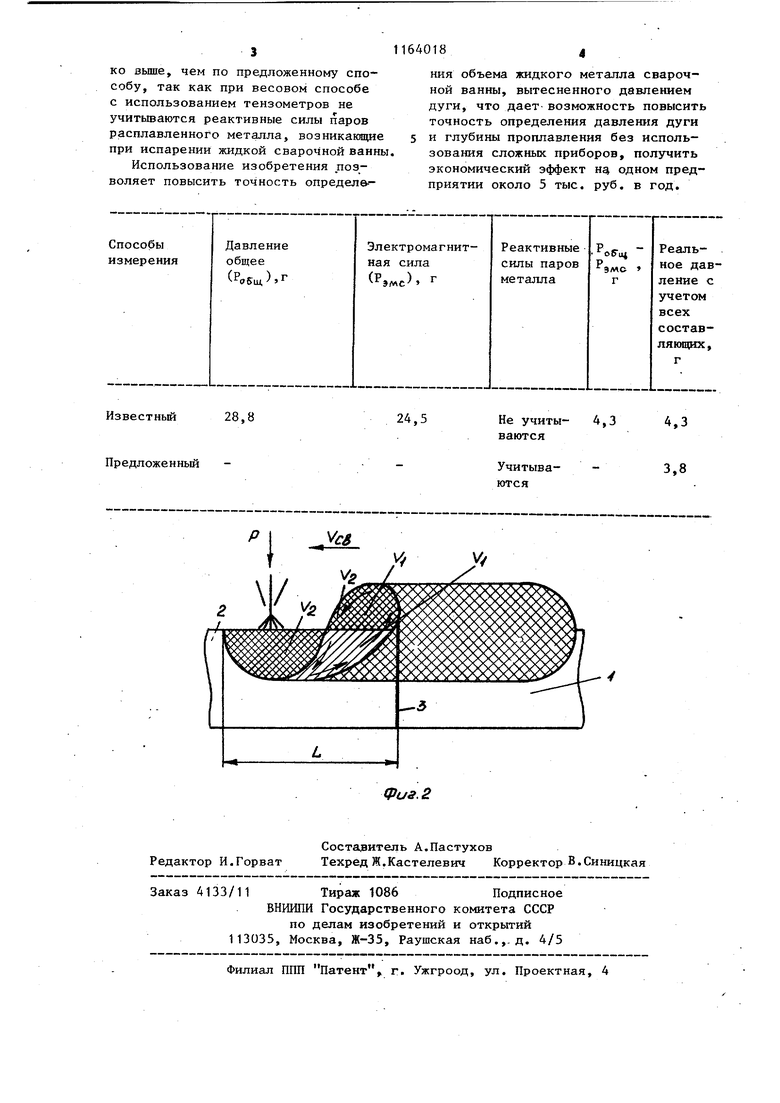

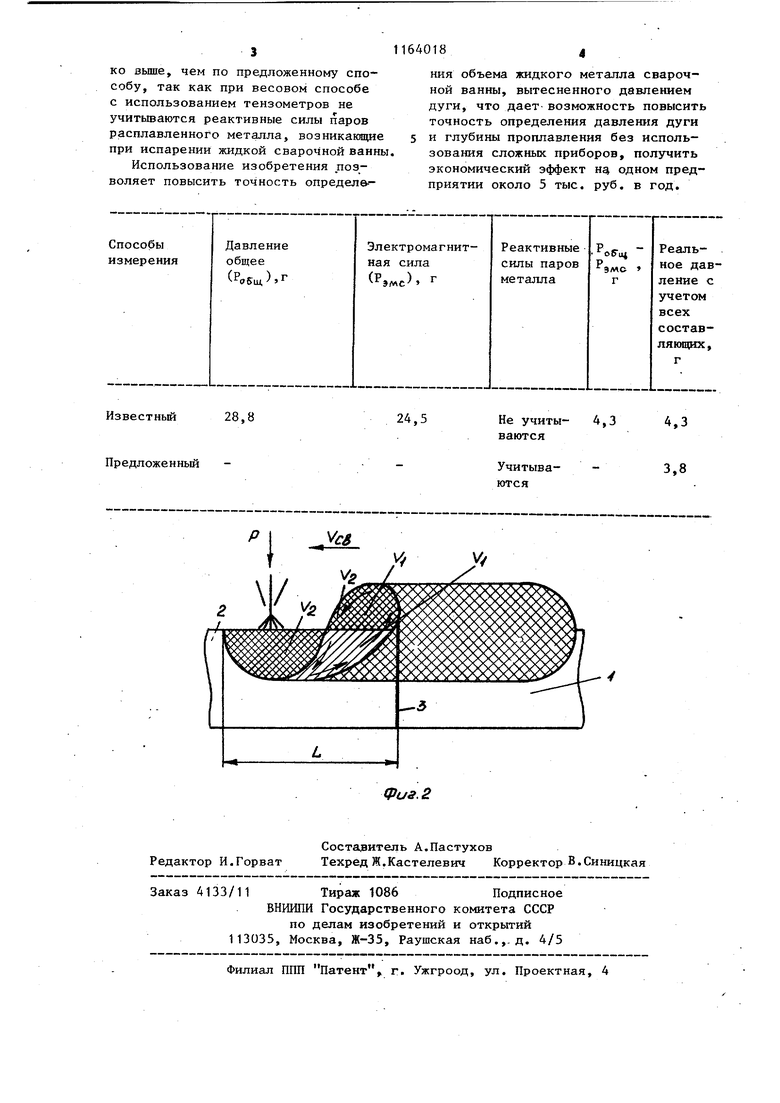

Изобретение относится к сварке и может быть использовано при исследовании энергетических характеристик сварочной дуги и расчете глу бины проплавления металла, Цель изобретения - повышение точ ности определения объема жидкого металла, вытесненного давлением сва рочной дуги при сварке неплавящимся электродом в инертных газах при сва рочном токе более 500 А. Эта цель достигается тем, что сварку составного образца производят поперек стыка пластин, при этом в зоне стыка давление дуги перемеща ет жидкий металл с одной пластины на другую, и по изменению веса плас тины определяют объем вытесненного давлением дуги жидкого металла, дав ление дуги и глубину проплавления. На фиг. 1 приведена схема перемещения жидкого металла сварочной ванны в зоне стыка на фиг. 2 - образец в момент окончания сварки. Для определения объема жидкого металла сварочной ванны, вытесненно го дугой, используют образец из дву стыкуемых частей образцов 1 и 2, которые перед сваркой взвешивают. Сварку осуществляют поперек стыка 3 частей образцов 1 и 2. Подбирают ре жим сварки на части образца 1 для перехода границы стыка 3 на установившемся режиме. Под дугой образуется зона жидког металла объемом V, сварочной ванны длиной L. Часть жидкого металла св рочной ванны объемом V давлением Р дуги перемещается в хвостовую часть ванны. Продвигая сварочную дугу в направлении поперек стыка, жидкий металл сварочной ванны перемещают в этом же направлении. При переходе . границы стыка 3 давлением Р дуги пе ремещают объем жидкого металла V непосредственно из-под дуги образца в хвостовую часть сварочной ванны, расположенную на части образца 1 (фиг. 1). Этот переведенный металл со второй части образца на другой первой дает разницу объемов образцов 1 и 2 па величину Vj. Однако остановить процесс сварки в данный момент нельзя, так как часть вытесненного жидкого металла за отсутствия давления дуги возвращается (стекает) в ванну, распола82гаемую в части образца 2, и не весь металл, вытесненньй дугой, переходит на другую часть образца. Поэтому сварку осуществляют за границу стыка 3 поперек его не менее чем на длину сварочной ванны L , так как только в этом случае в момент отключения имеет место перемещение полного объема металла V из-под дуги в хвостовую часть уже непосредственно на части образца 2 (фиг. 2). В этом положении при отключении дуги часть жидкого металла объемом V стекает обратно в ванну и в этом состоянии кристаллизуется. Сварка проводится с проплавлением основного металла на 40-60% для получения концентратора, расположенного в нижней части стыка. После проведения Сварки составной образец разделяют по границе стыка по концентратору в зоне стыка, устанавливая шов на лезвийное острие, и изгибают до разрушения. При этом на изломе металла шва на обоих образцах получают четкий излом в продолжении поверхности стыка. Затем взвешивают части образцов 1 и 2 и по разности весов соответствующих частей образцов до и после сварки определяют вес металла, вытесненного давлением дуги с одного образца 2 на другой 1. Определение объема осуществляют по известной зависимости f. Q - вес образца, мг; удельный вес свариваемого материала, г/см. Пример осуществления способа. Производили сравнительные испытания по измерению силового воздействия сварочной дуги по известному способу (измерения давления дуги весовым способом) и предложенному способу. Материал образца - сталь 12Х18Н12Т. Режим сварки: сварочньш. ток - 600 А, напряжение дуги 12 В. Результаты измерений приведены в таблице. Давление дуги по предложенному способу определялось как произведение объема вытесненного давлением дуги металла и плотности металла образца. Как видно из таблицы, давление дуги по известному способу несколько вьше, чем по предложенному способу, так как при весовом способе с использованием тензометров не учитьгоаются реактивные силы паров расплавленного металла, возникающие при испарении жидкой сварочной ванны.

Использование изобретения позволяет повысить точность определв-ния объема жидкого металла сварочной ванны, вытесненного давлением дуги, что дает-возможность повысить точность определения давления дуги и глубины проплавления без использования сложных приборов, получить экономический эффект н одном предприятии около 5 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ ДВИЖЕНИЯ ЖИДКОГО МЕТАЛЛА В СВАРОЧНОЙ ВАННЕ | 1990 |

|

RU2093330C1 |

| Способ дуговой сварки криволинейных швов | 1984 |

|

SU1281354A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1076228A1 |

| Способ дуговой сварки неплавящимся электродом | 1983 |

|

SU1166942A1 |

| Устройство для автоматической сварки с колебаниями электрода | 1980 |

|

SU925577A1 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1470478A1 |

| Способ сварки плавлением | 1986 |

|

SU1388222A1 |

| Способ дуговой сварки | 1990 |

|

SU1726177A1 |

| Способ сварки неплавящимся электродом со сквозным проплавлением | 1983 |

|

SU1123807A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА ЖИДКОГО МЕТАЛЛА СВАРОЧНОЙ ВАННЫ при сварке неплавящимся электродом, при котором взвешивают составленный из двух пластин образец, производят сварку образца, и в процессе сварки жидкий металл сварочной ванны перемещают за пределы образца, взвешивают образец, и по разнице веса образца до и после сварки определяют объем жидкого металла, отличающийся тем, что, с целью повышения точности определения объема жидкого металла, вытесненного давлением сварочной дуги при сварочном токе более 500 А, сварку составного образца осуществляют поперек стыка пластин за его границу на длину не менее длины сварочной ванны, после чего образец разделяют на две части по линии стык.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1982-12-16—Подача