Изобретение относится к электродуговой сварке плавящимся и неплавящимся электродами преимущественно постоянным током изделий из ферромагнитных материалов либо ферромагнитных с неферромагнитными и может быть использовано для наплавки плавящимся электродом в среде защитных газов изделий из ферромагнитных и неферромагнитных материалов (сталей) на постоянном токе.

При сварке постоянным током стыковых соединений ферромагнитных материалов пластин из стали различной толщины или ширины - при наличии при сварке рядом со швом ферромагнитных масс (элементов сбо- рочно-сварочных приспособлений) дуга отклоняется в сторону ферромагнитных масс вследствие так называемого магнитного дутья.

При однопроходной сварке стыковых соединений вследствие отклонений дуги от оси шва образуются непровары в корне шва (фиг. 1) либо внутри шва при двухпроходной

сварке стыковых соединений (фиг. 2), т.е. ухудшаются качество формирования шва и служебные характеристики сварного соединения.

При хорошо сформированном шве (при отсутствии ферромагнитных масс) наблюдается совпадение оси шва с центром зазора между кромками пластин (фиг. 3).

Наиболее экономичными являются способы управления отклонением дуги магнитным полем, созданным при протекании в изделии сварочного тока. В этом случае отпадает необходимость в дополнительных источниках энергии и не затрачивается дополнительно энергия на создание управляющего магнитного поля.

Известен способ электродуговой сварки постоянным током плавящимся электродом, заключающийся в том, что подачу тока осуществляют к электроду и к изделию перед дугой или позади нее.

В этом случае при сварке к токоподводу дуга отклоняется к хвостовой части ванны,

(Л

С

v4 ГО О

VI

увеличивается глубина проплавления металла, а качество формирования шва ухудшается, образуются подрезы. При сварке на токоподвод дуга отклоняется в кратерную часть ванны, улучшается формирование шва, устраняются подрезы. Это связано с тем, что ток, растекаемый в изделии вдоль шва, создает поперечное (относительно оси шва) магнитное поле, отклоняющее дугу вдоль шва (назад или вперед по отношению к направлению сварки). При этом токоподвод к изделию сохраняют стационарным (не перемещают) в процессе сварки.

Известен способ сварки, заключающийся в том, что подачу тока через токоподвод к электроду и изделию осуществляют от источника питания дуги, в котором для устранения влияния поперечного магнитного поля при сварке продольных внутренних швов на стабильность горения дуги (дуга значительно отклоняется в направлении вектора скорости сварки, удлиняется, происходит ее обрыв) токоподвод к трубе осуществляют снаружи трубы через подвижный ролик, расположенный на расстоянии 30-40 мм перед дугой. В этом случае за счет протекания сварочного тока в изделии на участке дуга - подвижный токо- подвод к изделию в зоне дуги создается поперечное магнитное поле противоположного направления и устраняется отрицательное влияние на стабильность горения дуги магнитного поля, созданного в трубе при протекании тока в кабеле (подводящем ток .к электроду), расположенном внутри трубы.

Недостатком известных способов сварки является то, что при их использовании дуга отклоняется в направлении оси шва и они не могут устранить дефектов шва, вызванных отклонением дуги в поперечном относительно оси шва направлении из-за влияния на дугу ферромагнитных масс, расположенных рядом со швом, либо несимметрией этих масс относительно оси шва.

Целью изобретения является повышение качества сварного соединения путем исключения отклонения оси шва от оси стыка и управления формированием шва, токо- подводы располагают на расстоянии, равном от 15 до 50 мм от оси шва в хвостовой части ванны на расстоянии от электрода, равном не более половины длины ванны, а частоту подключения токоподводов выбирают равной от 2 до 50 Гц.

Поставленная цель достигается тем, что (Способ дуговой сварки включает программированное отклонение дуги под воздействием собственного магнитного поля путем периодического изменения места подключения токоподводов к изделию справа и слева от формируемого шва, при котором токо- подводы располагают на расстоянии, равном от 15 до 50 мм от оси шва в хвостовой части ванны на расстоянии от электрода, равном не более половины длины ванны, а частоту подключения токоподводов выбирают равной от 2 до 50 Гц.

Данный способ реализуют с помощью

следующей схемы (см. фиг. 4).

Дуга 3 горит между плавящимся либо неплавящимся электродом 1 и изделием 2 от источника 11 питания (выпрямителя, преобразователя). Подвижный контакт от источника 11 питания дуги к изделию 2 осуществляется с помощью медных роликов 6, которые смонтированы жестко на автомате для сварки и упруго прижимаются к пластинам 2. При сварке установленные

расстояния от контактных точек роликов с пластиной 2 до оси шва (расстояние а) и до оси электрода (от хвостовой части) (расстояние Ь) сохраняются неизменными. При сварке металл ванны 4 после кристаллизации образует шов 5. Переключение тока сварки от одного токоподводящего ролика 6 к другому осуществляется с заданной частотой переключателем 7. Переключатель 7 может быть электромеханическим либо

тиристорным. В случае использования тири- сторного переключателя (см. фиг. 4) сигналы управления на управляющие их электроды формируются специальной схемой 10 управления. От источника 11 до токоподвода

9 к электроду 1 и до переключателя 7 подача тока осуществляется сварочными кабелями 8. Ролики токоподвода 6 к сварочному автомату крепятся с помощью траверсы 12 из токонепроводящих материалов (таким образом, чтобы электрод 1 и токоподводы к изделию 6 были электроизолированы между собой).

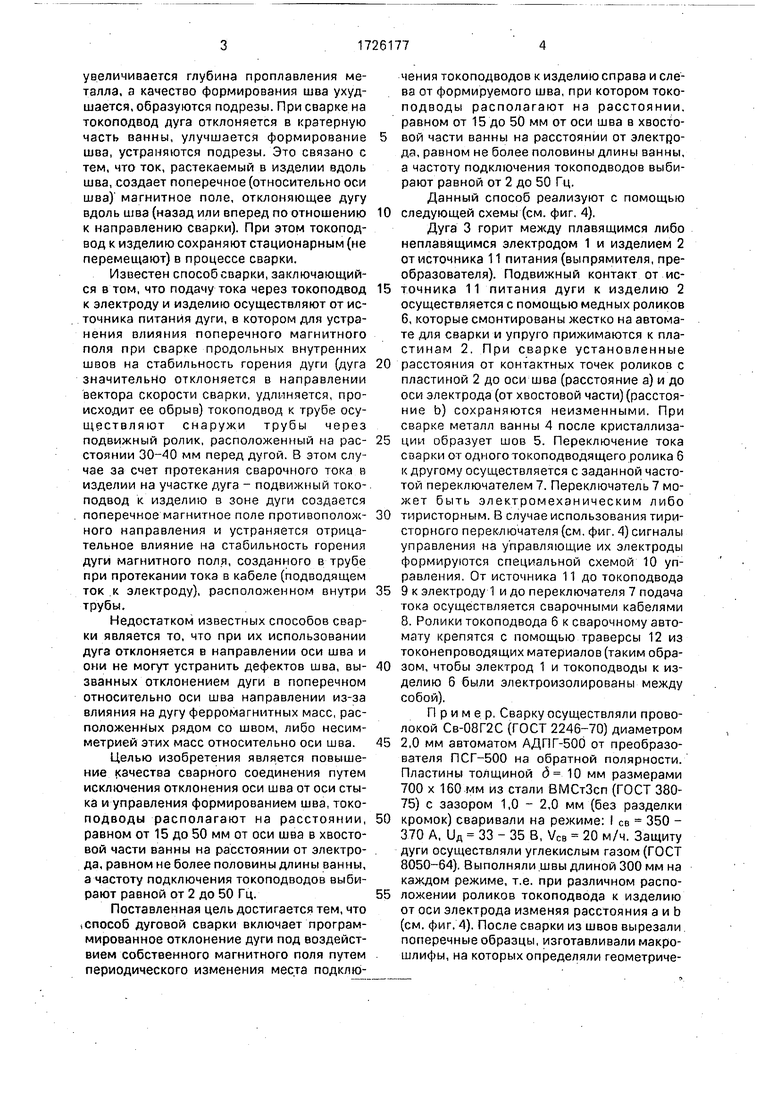

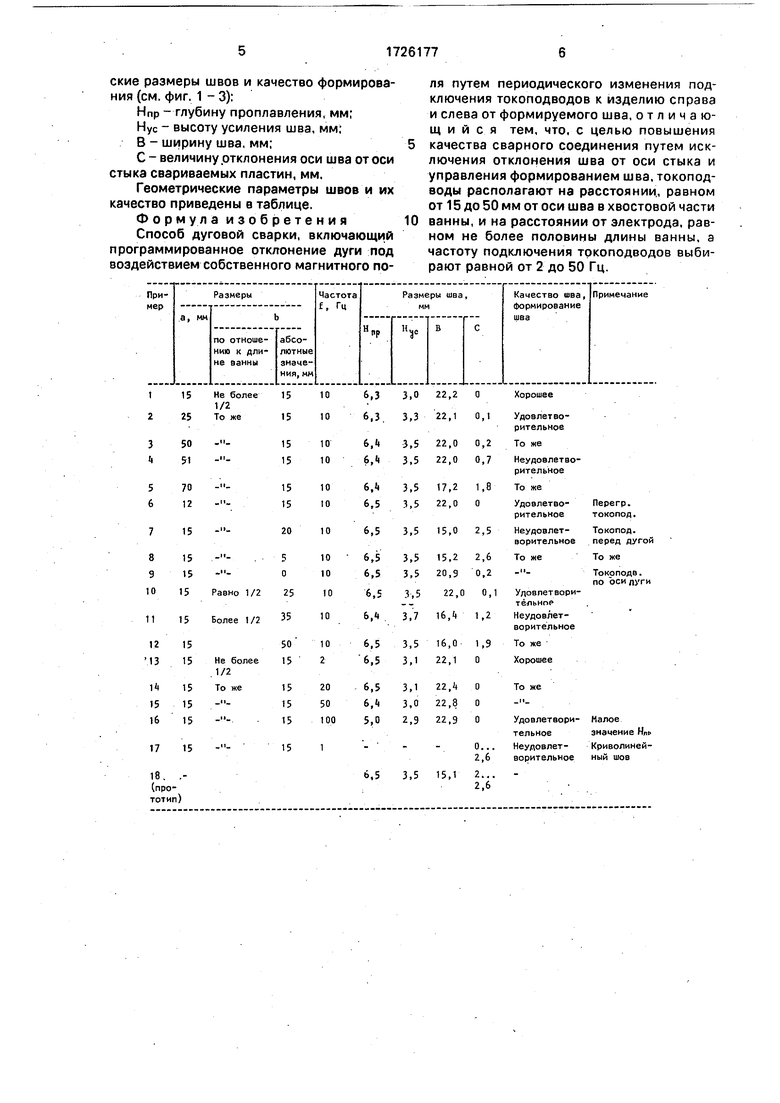

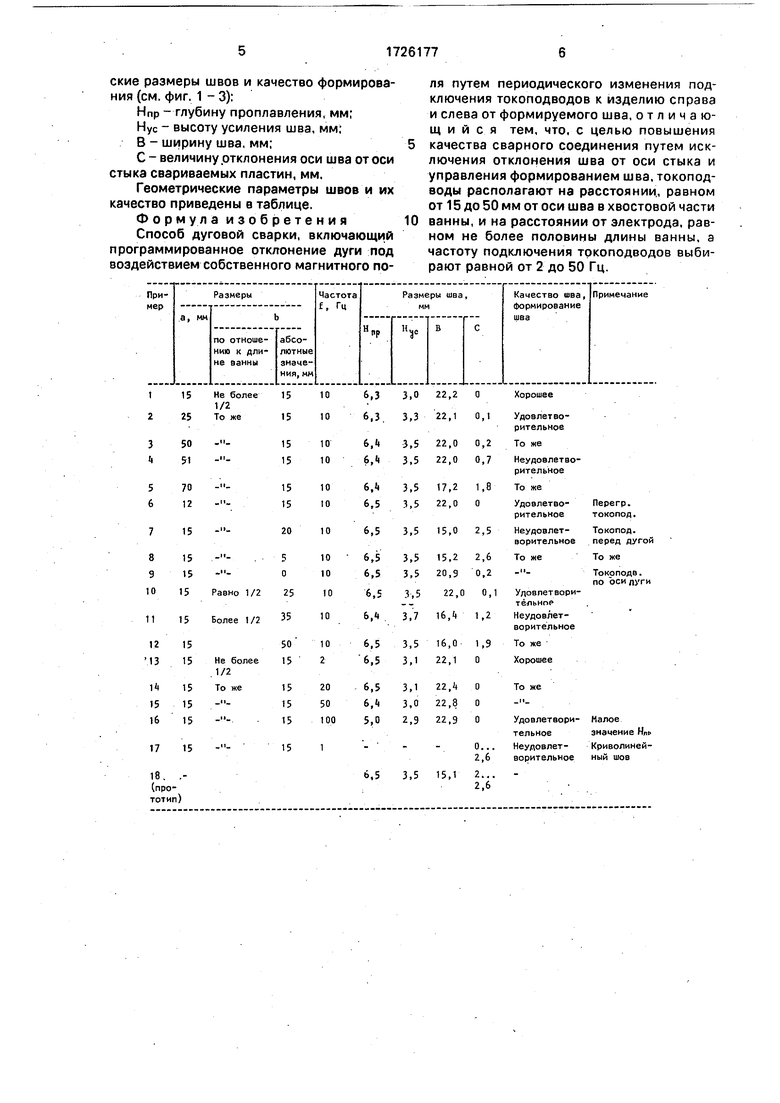

Пример. Сварку осуществляли проволокой Св-08Г2С (ГОСТ 2246-70) диаметром

2,0 мм автоматом АДПГ-500 от преобразователя ПСГ-500 на обратной полярности. Пластины толщиной мм размерами 700 х 160 мм из стали ВМСтЗсп (ГОСТ 380- 75) с зазором 1,0 - 2,0 мм (без разделки

кромок) сваривали на режиме: I ев 350 - 370 А, 11Д 33 - 35 В, VCB 20 м/ч. Защиту дуги осуществляли углекислым газом (ГОСТ 8050-64). Выполняли швы длиной 300 мм на каждом режиме, т.е. при различном расположении роликов токоподвода к изделию от оси электрода изменяя расстояния а и b (см. фиг. 4), После сварки из швов вырезали поперечные образцы, изготавливали макрошлифы, на которых определяли геометрические размеры швов и качество формирования (см. фиг. 1-3):

Нпр - глубину проплавления, мм;

НуС - высоту усиления шва, мм;

В - ширину шва, мм;

С - величину отклонения оси шва от оси стыка свариваемых пластин, мм.

Геометрические параметры швов и их качество приведены в таблице.

Формула изобретения

Способ дуговой сварки, включающий программированное отклонение дуги под воздействием собственного магнитного по0

ля путем периодического изменения подключения токоподводов к изделию справа и слева от формируемого шва, отличающийся тем, что, с целью повышения качества сварного соединения путем исключения отклонения шва от оси стыка и управления формированием шва, токопод- воды располагают на расстоянии, равном от 15 до 50 мм от оси шва в хвостовой части ванны, и на расстоянии от электрода, равном не более половины длины ванны, а частоту подключения токоподводов выбирают равной от 2 до 50 Гц.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ В ЗАЩИТНОМ ГАЗЕ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МАГНИТОУПРАВЛЯЕМОЙ ДУГОЙ | 2008 |

|

RU2401726C2 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2520881C1 |

| СПОСОБ СВАРКИ ЭЛЕМЕНТОВ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2011 |

|

RU2469828C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2087283C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОДВИЖНЫМ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2005 |

|

RU2278771C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОГРУЖЕННОЙ ДУГОЙ | 2000 |

|

RU2202453C2 |

| Способ регулирования процесса дуговой сварки | 1982 |

|

SU1134327A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ двухдуговой автоматической сварки | 1974 |

|

SU522927A1 |

Использование: для сварки и наплавки в среде защитных газов плавящимся и неплавящимся электродами изделий из ферромагнитных и неферромагнитных материалов на постоянном токе. Сущность изобретения:при сварке токоподводы располагают на расстоянии, равном от 15 до 50 мм от оси шва в хвостовой части ванны на расстоянии от электрода, равном не более половины длины ванны. Частоту подключения токоподводов выбирают равной от 2 до 50 Гц. 1 табл., 4 ил.

фиг.З

| Способ дуговой сварки | 1973 |

|

SU465291A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-17—Подача