1

Изобретение относится к сварочной технике и может быть использовано при автоматической сварке неплавящймся электродом в среде защитного газа преимущественно толстостенных кольцевых стыков с узкой разделкой.

Известна горелка для сварки угловых швов неплавящимся электродом в среде защитных газов, в которой предусмотрено регулирование угла наклона электрода при сварке угловых швов в узкую глубокую разделку ПЗ.

Однако такая горелка позволяет . изменять угол наклона электрода при сварке угловых швов без поперечных колебаний электрода в разделке.

Известно устройство для автоматической сварки неплавящимся электродо{ч в узкую глубокую разделку, в котором с целью улучшения качества сварки за счет исключения непроваров и ст.иПилизации оплавления кромок производят колебания изогнутого электрода по дуге 2.

Недостатком указанного устройства является то, что угол наклона электрода в процессе сварки не регулируется.

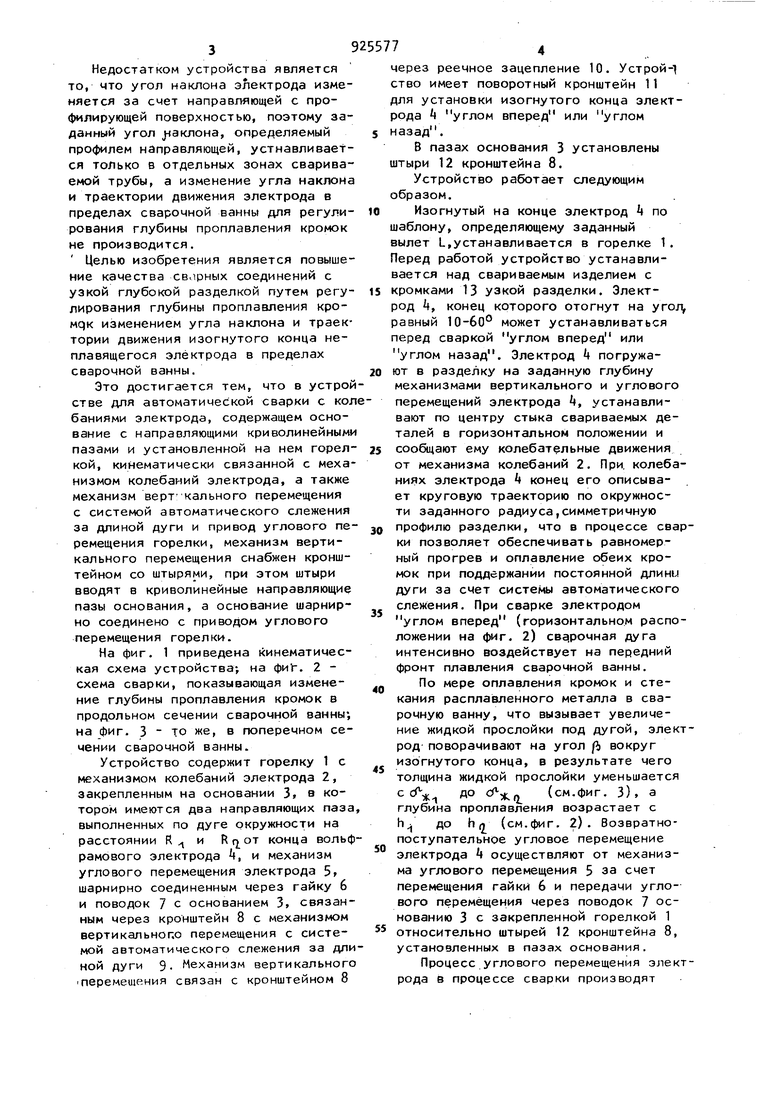

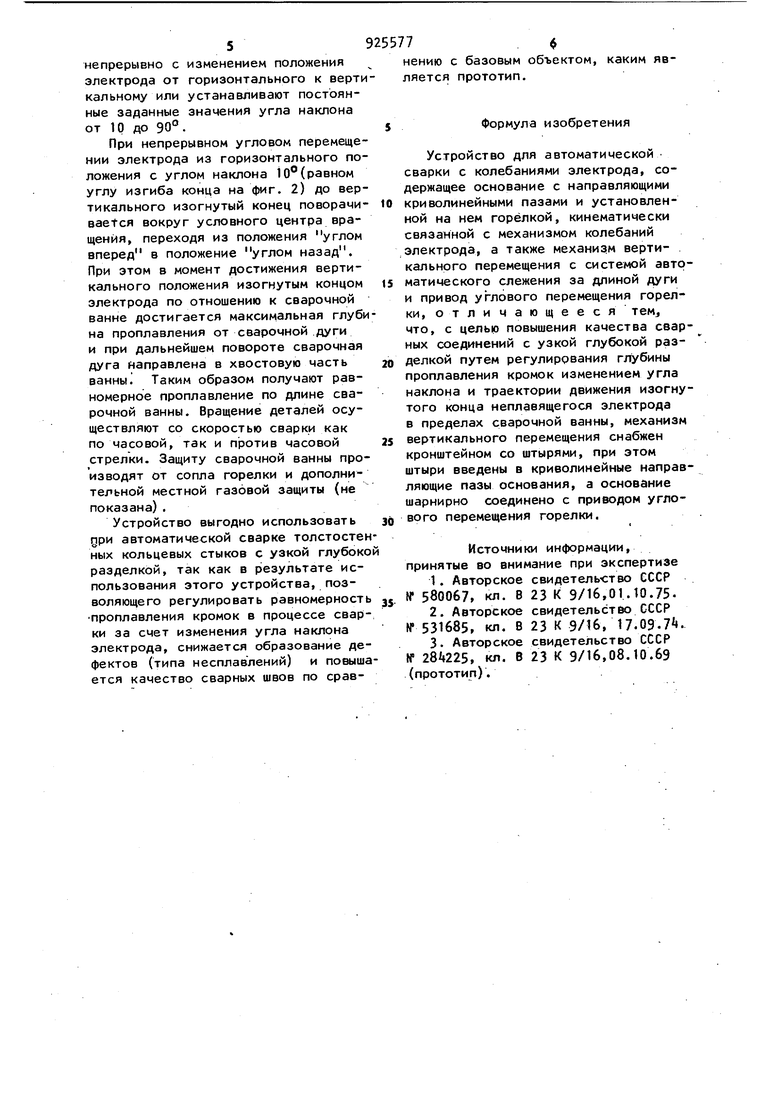

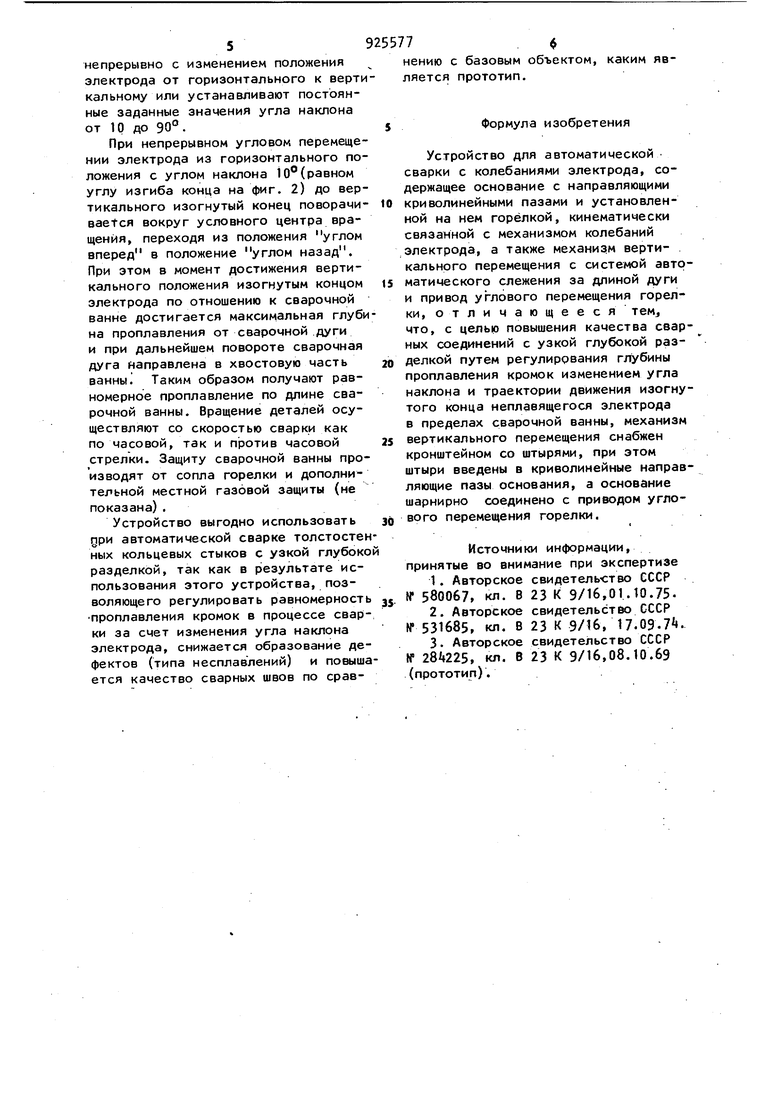

Наиболее близким по технической сущности и достигаемому эффекту является устройство для автоматической сварки с колебаниями электрода, содержащее основание с направляющими криволинейными пазами и установленной на нем горелкой, кинематически связанной с механизмом колебаний электрода, а также механизм вертикального перемещения с системой автоматического слежения за длиной дуги и привод углового перемещения горелки З Известное устройство в процессе сварки обеспечивает заданный угол наклона электрода для создания направленного давления сварочной дуги, препятствующего стеканию металла при одновременных поперечных колебаниях электрода. Недостатком устройства является то, что угол наклона электрода изменяется за счет направляющей с профилирующей поверхностью, поэтому заданный угол J aклoнa, определяемый профилем направляющей, устнавливается только в отдельных зонах свариваемой трубы, а изменение угла наклона и траектории движения электрода в пределах сварочной ванны для регулирования глубины проплавления кромок не производится. Целью изобретения является повышение качества соединений с узкой глубокой разделкой путем регулирования глубины проплавления кро MqK изменением угла наклона и траектории движения изогнутого конца неплавящегося электрода в пределах сварочной ванны. Это достигается тем, что в устрой стве для автоматической сварки с кол баниями электрода, содержащем основание с направляющими криволинейными пазами и установленной на нем горел кой, кинематически связанной с меха низмом колебаний электрода, а также механизм верт кального перемещения с системой автоматического слежения за длиной дуги и привод углового пе ремещения горелки, механизм вертикального перемещения снабжен кронштейном со штырями, при этом штыри вводят в криволинейные направляющие пазы основания, а основание шарнирно соединено с приводом углового перемещения горелки. На фиг. 1 приведена кинематическая схема устройства-, на фи4. 2 схема сварки, показывающая изменение глубины проплавления кромок в продольном сечении сварочной ванны; на фиг. 3 - то же, в поперечном сечении сварочной ванны. Устройство содержит горелку 1 с механизмом колебаний электрода 2, закрепленным на основании 3, в котором имеются два направляющих паза выполненных по дуге окружности на расстоянии R и конца вольф рамового электрода k, и механизм углового перемещения электрода 5 шарнирно соединенным через гайку 6 и поводок 7 с основанием 3, связанным через кронштейн 8 с механизмом вертикального перемещения с системой автоматического слежения за дли ной дуги 9- Механизм вертикального Перемещения связан с кронштейном 8 через реечное зацепление 10. Устройство имеет поворотный кронштейн 11 ля установки изогнутого конца электода А углом вперед или углом азад. В пазах основания 3 установлены тыри 12 кронштейна 8. Устройство работает следующим бразом. Изогнутый на конце электрод Ц по аблону, определяющему заданный ылет L,устанавливается в горелке 1. еред работой устройство устанавливается над свариваемым изделием с кромками 13 узкой разделки. Электод 4, конец которого отогнут на yroj авный 10-60° может устанавливаться еред сваркой углом вперед углом назад, Электрод Ц погружают в разделку на заданную глубину механизмами вертикального и углового перемещений электрода Ц, устанавливают по центру стыка свариваемых деталей в горизонтальном положении и сообщают ему колебательные движения от механизма колебаний 2. При. колебаниях электрода конец его описывает круговую траекторию по окружности заданного радиуса,симметричную профилю разделки, что в процессе сварки позволяет обеспечивать равномерный прогрев и оплавление обеих кромок при поддержании постоянной длины дуги за счет системы автоматического слежения. При сварке электродом углом вперед (горизонтальном расположении на фиг. 2) сварочная дуга интенсивно воздействует на передний фронт плавления сварочной ванны. По мере оплавления кромок и стенания расплавленного металла в сварочную ванну, что вызывает увеличение жидкой прослойки под дугой, электрод поворачивают на угол /i вокруг изогнутого конца, в результате чего толщина жидкой прослойки уменьшается с d, до сР-, (см.фиг. 3), а глубина проплавления возрастает с h до h 0 (см.фиг. 2). Возвратнопоступательное угловое перемещение электрода k осуществляют от механизма углового перемещения 5 за счет перемещения гайки 6 и передачи углового перемещения через поводок 7 основанию 3 с закрепленной горелкой 1 относительно штырей 12 кронштейна 8, установленных в пазах основания. Процесс углового перемещения электрода в процессе сварки производят изменением положения непрерывно с электрода от горизонтального к верти кальному или устанавливают постоянзначения угла наклона ные заданные от 10 до 90 При непрерывном угловом перемещении электрода из горизонтального положения с углом наклона 10(равном углу изгиба конца на фиг. 2) до вертикального изогнутый конец поворачивaetcя вокруг условного центра вращения, переходя из положения углом углом назад, вперед в положение При этом в момент достижения вертикального положения изогнутым концом электрода по отношению к сварочной ванне достигается максимальная глуби на проплавления от сварочной дуги и при дальнейшем повороте сварочная дуга направлена в хвостовую часть ванны. Таким образом получают равномерное проплавление по длине сварочной ванны. Вращение деталей осуществляют со скоростью сварки как по часовой, так и против часовой стрелки. Защиту сварочной ванны производят от сопла горелки и дополнительной местной газовой защиты (не показана). Устройство выгодно использовать дри автоматической сварке толстостен ных кольцевых стыков с узкой глубоко разделкой, так как в результате использования этого устройства, позволяющего регулировать равномерность проплавления кромок в процессе сварки за счет изменения угла наклона электрода, снижается образование дефектов (типа несплавлений) и повыша ется качество сварных швов по срав7«нению с базовым объектом, каким является прототип. Формула изобретения Устройство для автоматической сварки с колебаниями электрода, содержащее основание с направляющими криволинейными пазами и установленной на нем горелкой, кинематически связанной с механизмом колебаний электрода, а также механизм вертикального перемещения с системой автоматического слежения за длиной дуги и привод углового перемещения горелки, отличающееся тем что, с целью повышения качества сварных соединений с узкой глубокой разделкой путем регулирования глубины проплавления кромок изменением угла наклона и траектории движения изогнутого конца неплавящегося электрода в пределах сварочной ванны, механизм вертикального перемещения снабжен кронштейном со штырями, при этом штыри введены в криволинейные направляющие пазы основания, а основание шарнирно соединено с приводом углового перемещения горелки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 580067, кл. В 23 К 9/16,01.10.75. 2.Авторское свидетельство СССР № 531685, кл. В 23 К 9/16, 17.09.7. 3.Авторское свидетельство СССР № , кл. В 23 К 9/16,08.10.69 (прототип).

геб п L

М

t

..Ж-.

Г I I

г-11 г-т-,4

V I .у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой автоматическойСВАРКи C КОлЕбАНияМи элЕКТРОдА | 1979 |

|

SU846191A1 |

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1982 |

|

SU1031698A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Устройство для дуговой сварки | 1991 |

|

SU1808564A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для дуговой сварки неплавящимся электродом с подачей присадочной проволоки | 1984 |

|

SU1249793A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

/J

Авторы

Даты

1982-05-07—Публикация

1980-10-21—Подача