S

(Л

Од 4) О 00

Изобретение относится к машиностроению, а именно к центрирующим устройствам для изготовления деталей например, микроэлектроники (сборки микросхем), Известно центрирующее устройство, выполненное в виде корпуса, в которо посредством обоймы размещены плавающие шаровые опоры Q , Однако данное устройство характеризуется сложностью конструкции и возможностью перемещения только в одной плоскости. Наиболее близким к предлагаемому является центрирующее устройство, выполненное в виде корпуса, в котором размещен с возможностью осевого перемещения подпружиненный конус 2J Недостатком известного устройства является невысокая точность центрирования, обусловленная возможностью центрирования только в осевом направ лении. Цель изобретения - повышение точности центрирования путем обеспе- 25

чения возможности перемещения конуса по всем степеням свободы.

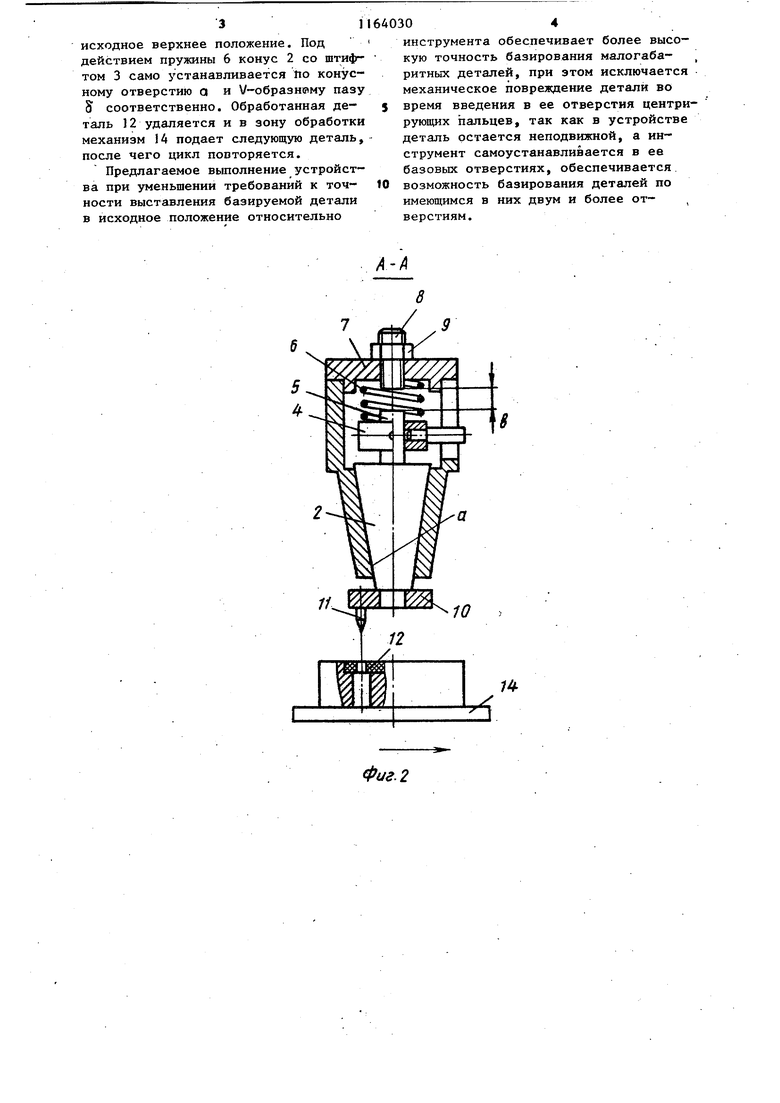

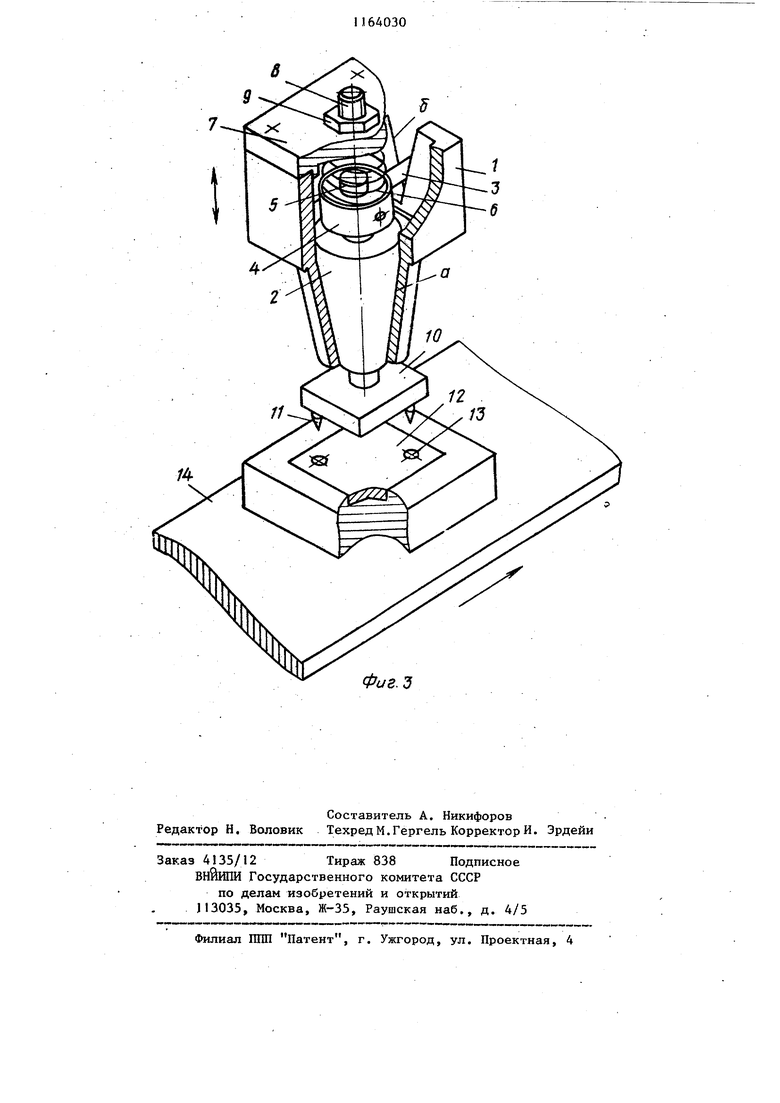

Указанная цель достигается тем, что центрирующее устройство, выполненное в виде корпуса, в котором размещен с возможностью осевого перемещения подпружиненный конус, снабжено закрепленной на конусе втулкой со штифтом, а в корпусе выполнен вертикально ра сположенный V-образный паз, в котором размещен с возможностью взаимодействия с его стенками щтифт. Предлагаемая конструкция устройства обеспечивает повьшение точности центрирования, так как лсонусу обеспечивается возможность перемещения по всем степеням свободы с сохранением постоянства его. первоначального положения. На фиг..1 изображено устройство, общий вид; на фиг.2 - разраз А-А на фиг.1; на фиг.3 - устройство в аксонометрии. Устройство состоит из корпуса 1 с коническим отверстием q и У-образным пазом , конуса 2, установленного в коническом отверстии з корпус 1, штифта 3, расположенного в пазу & корпуса 1 и жестко зафиксированного посредством втулки 4 на хвостовик 5 конуса 2. Причем конус 2 и штифт 3 взаимно установлены и зафиксированы

нической обработки, захваты для подачи сборочных компонентов, средства нанесения покрытий и т.д.

Устройство работает следующим об- разом.

После подачи механизмом 14 очередной детали 12 на исходную позицию осуществляется вертикальное перемещение корпуса 1 вниз в направлении дев их крайнем нижнем положении в отверстии 0| и пазу g соответственно Пружина сжатия 6, расположенная между крьшг сой 7 корпуса 1 и втулкой 4, предназначена для создания усилия прижима конуса 2 к корпусу 1. Посредством установленного на крышке 7 винта 8 с контргайкой 9 выставляется зазор о между конусом 2 и винтом 8, в пределах которого конус 2 может вертикально смещаться в корпусе 1. На конусе 2 жестко закреплен рабочий инструмент 10 с центрирующими пальцами II, посредством которых осуществ- ляется центрирование детали 12 по базовым отверстиям J3 относительно рабочего инструмента 10. Корпус 1 кинематически соединен с механизмом его возвратно-поступательного вертикального перемещения (не показан) в направлении центрируемых деталей 12, подаваемых на исходную позицию с помощью механизма 14. В качестве рабочего инструмента 10 на конусе 2 могут быть установлены средства мехатали 12. По мере подвода инструмента 10 к детали 12 происходит соприкосновение заходной части центрирующего пальца 11 с образующей повер:.ностью базового отверстия 13 и ввиду их не- соосности возникает вертикально направленная сила, приводящая к всплыванию конуса. 2. Вследствие этого образуются зазоры между конусом 2 и отверстием а , а также между штифтом 3 и V-образным пазом 8 . Поскольку конус 2 приобрел свободу перемещения во всех направлениях, центрирующие пальцы 11 легко входят в базовые отверстия 13, ориентируя инструмент 10 относительно неподвижной детали 12 для выполнения необходимой технологической операции (например, установке навесных элементов на контактные площадки плат, формовка выводной рамки, маркировка и т.д.), После выполнения операции корпус 1 возвращается механизмом его возвратно-поступательного перемещения в

31

исходное верхнее положение. Под действием пружины 6 конус 2 со штифтом 3 само устанавливается по конусному отверстию а и У-образнРму пазу S соответственно. Обработанная деталь 12 удаляется и в зону обработки механизм 14 подает следующую деталь, после чего цикл попторяется.

Предлагаемое выполнение устройства при уменьшении требований к точности выставления базируемой детали в исходное положение относительно

304

инструмента обеспечивает более высокую точность базирования малогаба- , ритных деталей, при этом исключается механическое повреждение детали во время введения в ее отверстия центрирующих пальцев, так как в устройстве деталь остается неподвижной, а инструмент самоустанавливается в ее базовых отверстиях, обеспечивается. возможность базирования деталей по имеющимся в них двум и более от- , верстиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ, ФИКСАТОР ДЕТАЛИ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2469216C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2152850C1 |

| Накладной кругломер | 1987 |

|

SU1471061A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288077C1 |

| Устройство для центрирования деталей | 1980 |

|

SU1004743A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ОБОЛОЧКОВОГО ТИПА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2552828C2 |

| Опалубка для центрирования и зажима деталей | 1986 |

|

SU1379014A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО С ЗАЖИМНЫМ ПАТРОНОМ ДЛЯ ФИКСАЦИИ ЗАКРЕПЛЯЕМОЙ ДЕТАЛИ | 2007 |

|

RU2341363C2 |

| Устройство для сборки деталей | 1987 |

|

SU1535691A1 |

ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО, выполненное в виде корпуса, в котором размещен с возможностью осевого перемещения подпружиненный конус, отличающееся тем, что, с целью повышения точности центрирования, снабжено закрепленной на конусе втулкой со штифтом, а в корпусе выполнен вертикально расположенный V-образный паз, в котором размещен с возможностью взаимодействия с его стенками штифт.

фиг. 2

6

Фиг.Ъ

| I | |||

| Радченко В | |||

| М | |||

| и др | |||

| Станочные приспособления в машиностроении, М., Машгиз, 1952, с.309, рис.252в | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для базирования деталей по отверстиям | 1973 |

|

SU469575A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1984-01-10—Подача