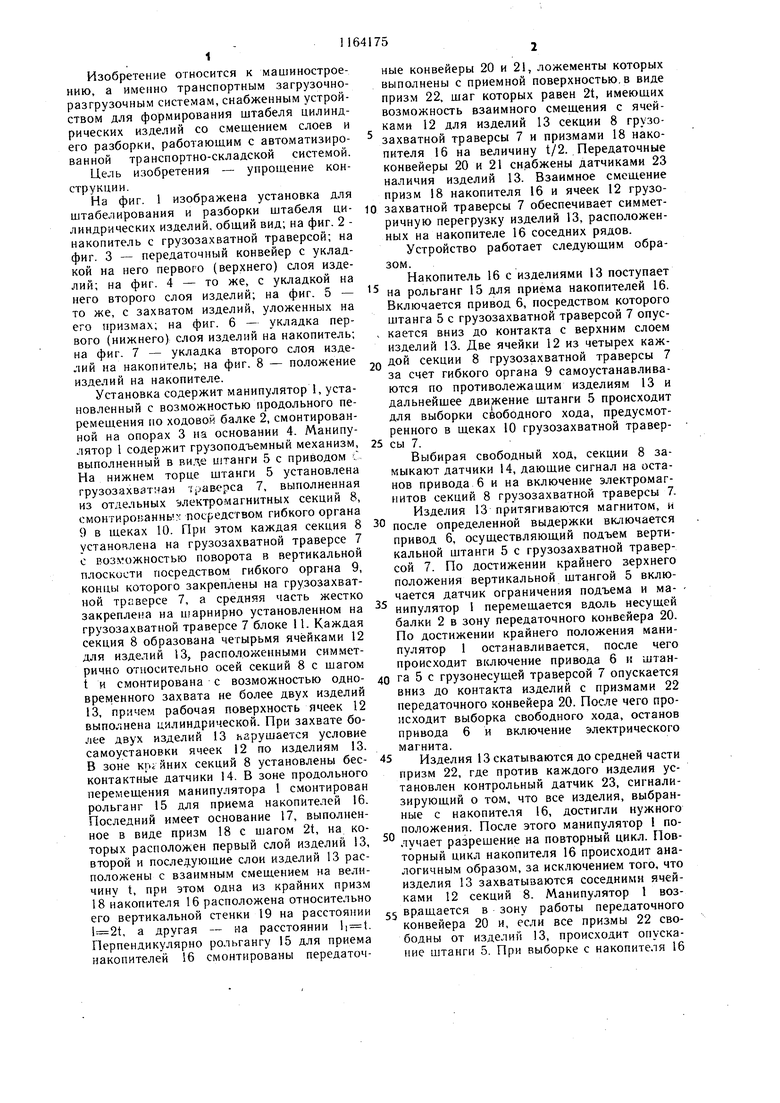

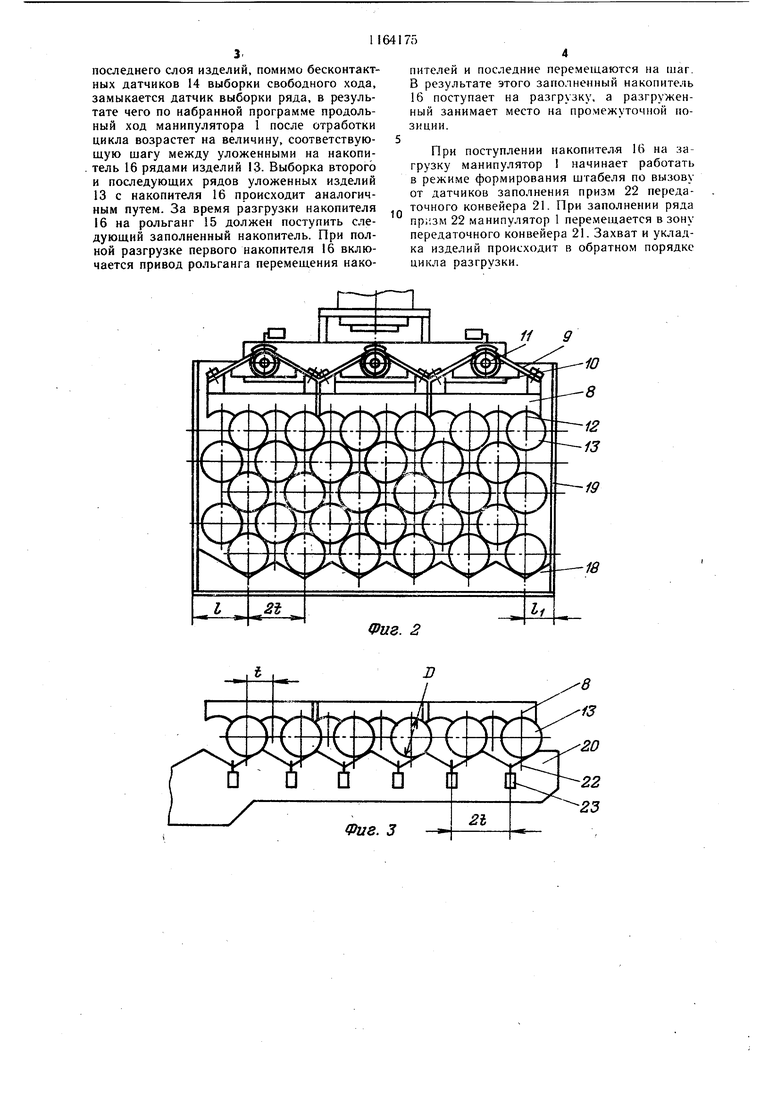

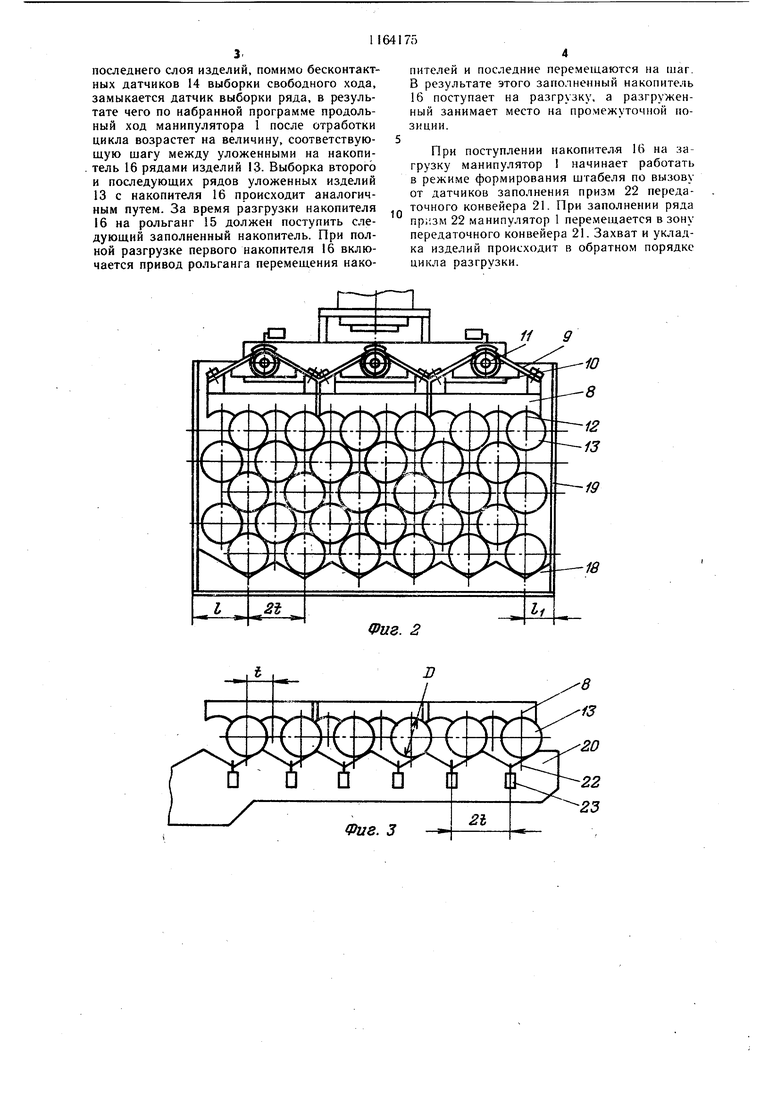

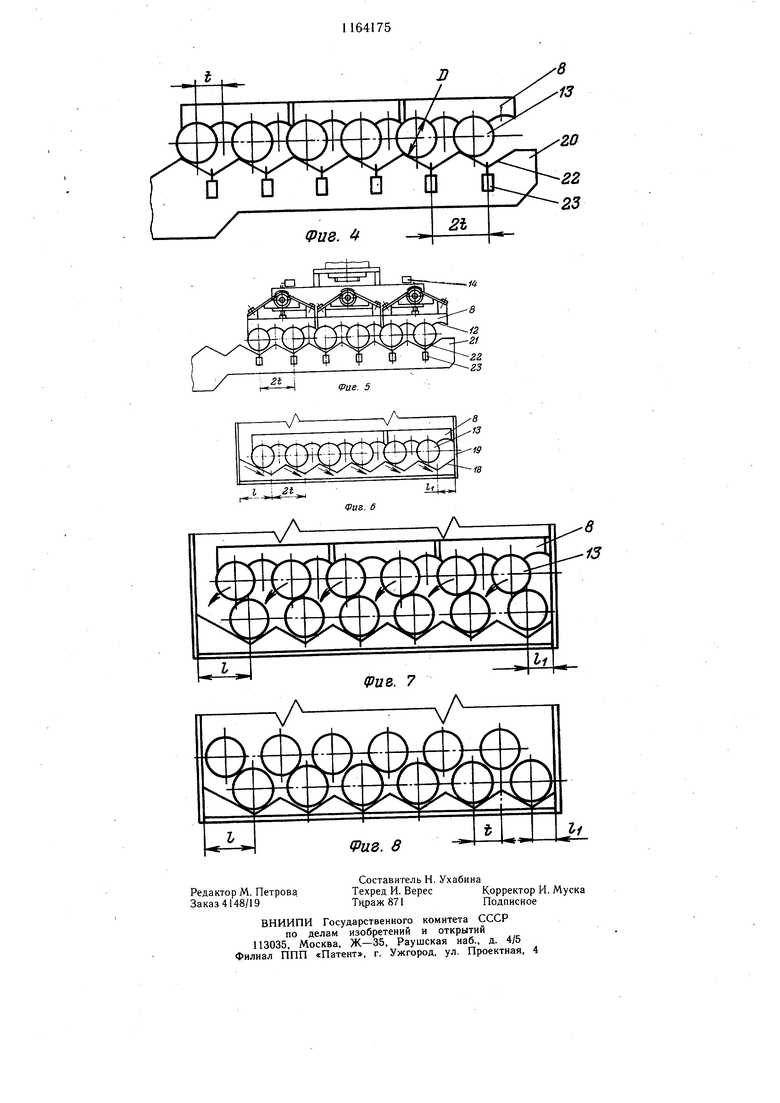

Изобретение относится к машиностроению, а именно транспортным загрузочноразгрузочным системам, снабженным устройством для формирования штабеля цилиндрических изделий со смещением слоев и его разборки, работающим с автоматизированной транспортно-складской системой. Цель изобретения - упрощение конструкции. На фиг. 1 изображена установка для щтабелирования и разборки щтабеля цилиндрических изделий, общий вид; на фиг. 2 накопитель с грузозахватной траверсой; на фиг. 3 - передаточный конвейер с укладкой на него первого (верхнего) слоя изделий; на фиг. 4 - то же, с укладкой на него второго слоя изделий; на фиг. 5 - то же, с захватом изделии, уложенных на его призмах; на фиг. 6 - укладка первого (нижнего) слоя изделий на накопитель; на фиг. 7 - укладка второго слоя изделий на накопитель; на фиг. 8 - положение изделии на накопителе. Установка содержит манипулятор 1, установленный с возможностью продольного перемещения по ходовой балке 2, смонтированной на опорах 3 на основании 4. Манипулятор 1 содержит грузоподъемный механизм, выполненный в ви. штанги 5 с приводом С На нижнем торце штанги 5 установлена грузозахватная граверса 7, выполненная из отдельных электромагнитных секций В, омонтированны--: посредством гибкого органа 9 в щеках 10. При этом каждая секция 8 устаноалена на грузозахватной траверсе 7 с возуожностью поворота в вертикальной плоскости посредством гибкого органа 9, концы которого закреплены на грузозахватной траверсе 7, а средняя часть жестко закреплена на шарнирно установленном на грузозахватной траверсе 7 блоке 11. Каждая секция 8 образована четырьмя ячейками 12 для изделий 13, расположенными симметрично относительно осей секций 8 с шагом t и смонтирована с возможностью одновременного захвата не более двух изделий 13, причем рабочая поверхность ячеек 12 выполнена цилиндрической. При захвате более двух изделий 13 нарушается условие самоустановки ячеек 12 по изделиям 13. В зоне Kpi йних секций 8 установлены бесконтактные датчики 14. В зоне продольного перемещения манипулятора 1 смонтирован рольганг 15 для приема накопителей 16. Последний имеет основание 17, выполненное в виде призм 18 с шагом 2t, на которых расположен первый слой изделий 13, второй и последующие слои изделий 13 расположены с взаимным смещением на величину t, при этом одна из крайних призм 18 накопителя 16 расположена относительно его вертикальной стенки 19 на расстоянии , а другая - на расстоянии . Перпендикулярно рольгангу 15 для приема накопителей 16 смонтированы передаточные конвейеры 20 и 21, ложементы которых выполнены с приемной поверхностью, в виде призм 22, шаг которых равен 2t, имеющих возможность взаимного смещения с ячейками 12 для изделий 13 секции 8 грузозахватной траверсы 7 и призмами 18 накопителя 16 на величину t/2. .Передаточные конвейеры 20 и 21 снабжены датчиками 23 наличия изделий 13. Взаимное смещение призм 18 накопителя 16 и ячеек 12 грузозахватной траверсы 7 обеспечивает симметричную перегрузку изделий 13, расположенных на накопителе 16 соседних рядов. Устройство работает следующим образом. Накопитель 16 с изделиями 13 поступает на рольганг 15 для приема накопителей 16. Включается привод 6, посредством которого штанга 5 с грузозахватной траверсой 7 опускается вниз до контакта с верхним слоем изделий 13. Две ячейки 12 из четырех кажДОЙ секции 8 грузозахватной траверсы 7 за счет гибкого органа 9 самоустанавливаются по противолежащим изделиям 13 и дальнейшее движение штанги 5 происходит для выборки свободного хода, предусмотренного в щеках 10 грузозахватной траверсы 7. Выбирая свободный ход, секции 8 замыкают датчики 14, дающие сигнал на останов привода 6 и на включение электромагнитов секций 8 грузозахватной траверсы 7. Изделия 13 притягиваются магнитом, и после определенной выдержки вк тючается привод 6, осуществляющий подъем вертикальной щтанги 5 с грузозахватной траверсой 7. По достижении крайнего верхнего положения вертикальной штангой 5 включается датчик ограничения подъема и манипулятор 1 перемещается вдоль несущей балки 2 в зону передаточного конвейера 20. По достижении крайнего положения манипулятор 1 останавливается, после чего происходит включение привода 6 к штанга 5 с грузонесущей траверсой 7 опускается вниз до контакта изделий с призмами 22 передаточного конвейера 20. После чего происходит выборка свободного хода, останов привода 6 и включение электрического магнита. Изделия 13 скатываются до средней части призм 22, где против каждого изделия установлен контрольный датчик 23, сигнализирующий о том, что все изделия, выбранные с накопителя 16, достигли нужного положения. После этого манипулятор I получает разрешение на повторный цикл. Повторный цикл накопителя 16 происходит аналогичным образом, за исключением того, что изделия 13 захватываются соседними ячейками 12 секций 8. Манипулятор 1 возвращается в зону работы передаточного конвейера 20 и, если все призмы 22 свободны от изделий 13, происходит опускаиие штанги 5. При выборке с накопителя 16

последнего слоя изделий, помимо бесконтактных датчиков 14 выборки свободного хода, замыкается датчик выборки ряда, в результате чего по набранной программе продольный ход манипулятора 1 после отработки цикла возрастет на величину, соответствующую шагу между уложенными на накопитель 16 рядами изделий 13- Выборка второго и последующих рядов уложенных изделий 13 с накопителя 16 происходит аналогичным путем. За время разгрузки накопителя 16 на рольганг 15 должен поступить следующий заполненный накопитель. При полной разгрузке первого накопителя 16 включается привод рольганга перемещения накопителей и последние перемещаются на шаг. В результате этого заполненный накопитель 16 поступает на разгрузку, а разгруженный занимает место на промежуточной позиции.

При поступлении накопител.я 16 на за грузку манипулятор 1 начинает работать в режиме формирования штабеля по вызову от датчиков заполнения призм 22 передаточного конвейера 21. При заполнении ряда пр;;зм 22 манипулятор 1 перемещается в зону передаточного конвейера 21. Захват и укладка изделий происходит в обратном порядке цикла разгрузки.

УСТАНОВКА ДЛЯ ШТАБЕЛИРОВАНИЯ И РАЗБОРКИ ШТАБЕЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, содержащая установленный с возможностью перемещения по ходовой балке манипулятор, на котором смонтирована грузозахватная секционная траверса с ячейками для изделий, рабочая поверхность которых вцполнена цилиндрической, а также накопитель с вертикальными стенками и передаточный конвейер, ложементы которых выполнены с приемной поверхностью в виде призм, расположенных с одинаковым щагом, причем одна из крайних призм накопителя смещена на величину шага относительно его стенки, а другая - на половину шага призмы, отличающаяся тем, что, с целью упрощения конструкции, каждая секция установлена на траверсе с возможностью поворота в вертикальной плоскости посредством гибкого органа, концы которого закреплены на секции, а средняя часть жестко закреплена на шарнирно установленном на траверсе блоке, секция образована четырьмя ячейками с шагом их осей, равным половине шага призм, при этом оси ячеек смещены относительно призм конвейера на величину, равную половине шага их осей, причем установка снабжена рольkn гангом для приема накопителей, расположенным вдоль перемещения траверсы. а сд

| Устройство для укладки цилиндрических изделий в контейнер | 1981 |

|

SU1027119A1 |

Авторы

Даты

1985-06-30—Публикация

1982-11-18—Подача