Изобретение относится к машиностроению, а именно к обработке металлов, в частности, к автоматиче(;ким линиям для механической обработки цилиндрических деталей, и может найти применение при обработке цилиндрических деталей в отраслях машиностроения.

Известна автоматическая линия для механической обработки цилиндрических деталей, содержацдая установленные в технологической последовательности металлорежушие станки черновой и чистовой обработки с системами их управления, манипуляторы для загрузки и разгрузки деталей на рабочие позиции металлорежущих станкоБ и транспортную систему, включающую поперечные загрузочные и разгрузочные транспортеры с приемными ячейка.ми для деталей, продольный рольганг и поперечный транспортер-накопитель с ячейками для деталей, смонтированный с возможностью выдачи деталей на продольный рольганг 1. Недостатком известной автоматической линии является применение рольганга с однопоточной трассой для деталей в зоне их загрузки манипулятором на металлорежущие станки, что не позволяет использовать в автоматической линии многошпиндельные металлорежущие станки. Расположение поперечного транспортера-накопителя между металлорежущим станком черновой обработки и продольным рольгангом определяет его проходное исполнение и сокращает объем накопления. Кроме того, выполнение поперечного транспортера-накопителя одноярусным резко сокращает объем его накопления и не обеспечивает гибкости межоперационной транспортной системы, что снижает производительность автоматической линии. Цель изобретения - повышение производительности линии. Поставленная цель достигается тем, что автоматическая линия для механической обработки цилиндрических деталей, содержащая установленные в технологической последовательности металлорежущие станки черновой и чистовой обработки с системами их управления, манипуляторы для загрузки и разгрузки деталей на рабочие позиции металлорежущих станков, и транспортную систему, включающую поперечные загрузочный и разгрузочный транспортеры с приемными ячейками для деталей, продоль ный рольганг и поперечный транспортернакопитель с ячейками деталей, смонтированный с возможностью выдачи деталей на продольный рольганг, снабжена смонтированными на продольном рольганге регулятором потока деталей, состоящим из трех соединенных электросхемой упоров, один из которых соединен с системой управления металлорежущего станка черновой обработки, а два других - с системами управления

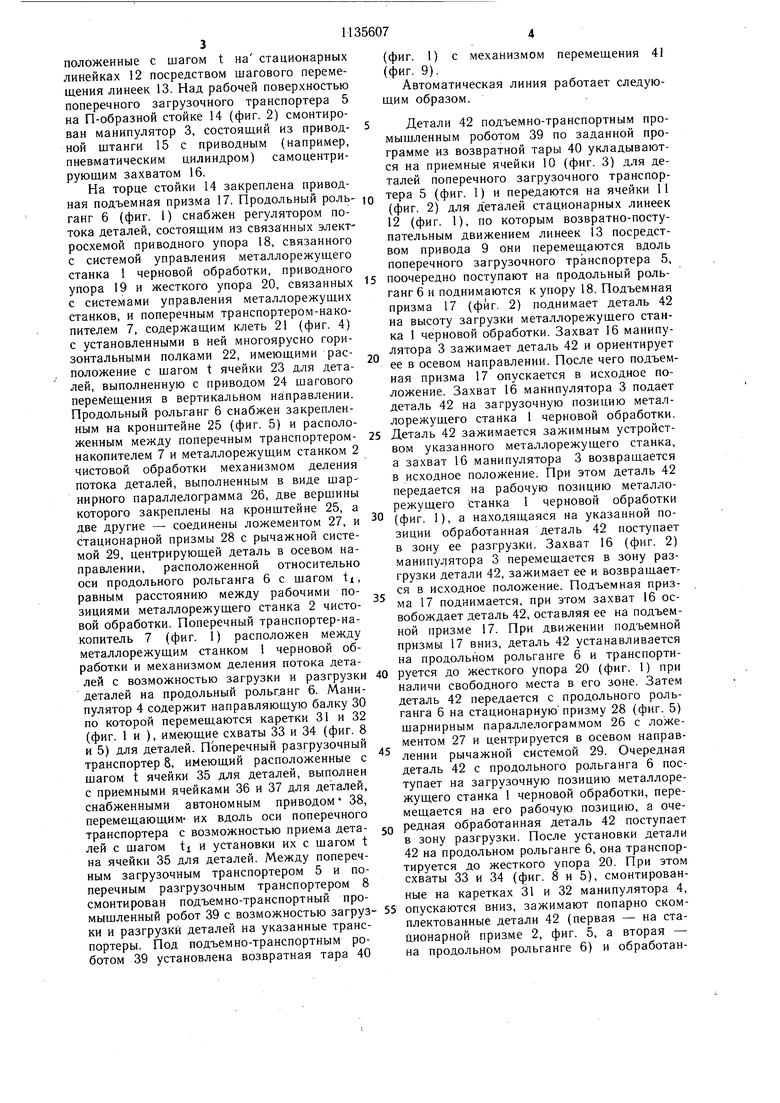

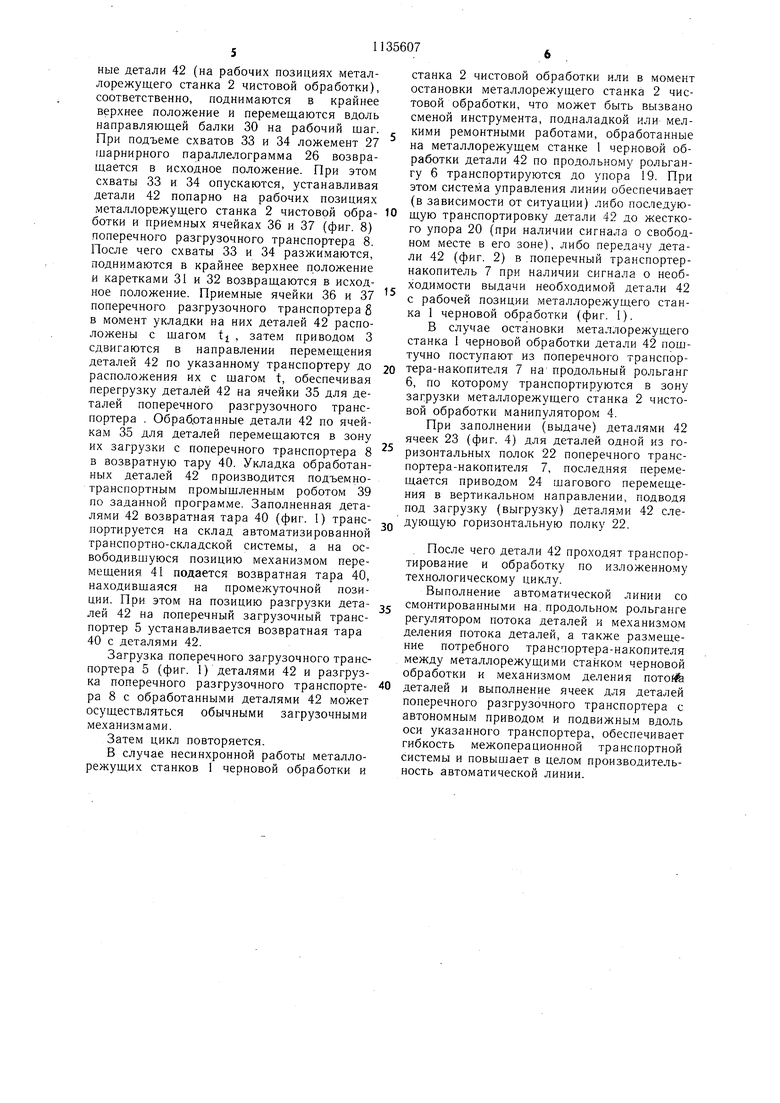

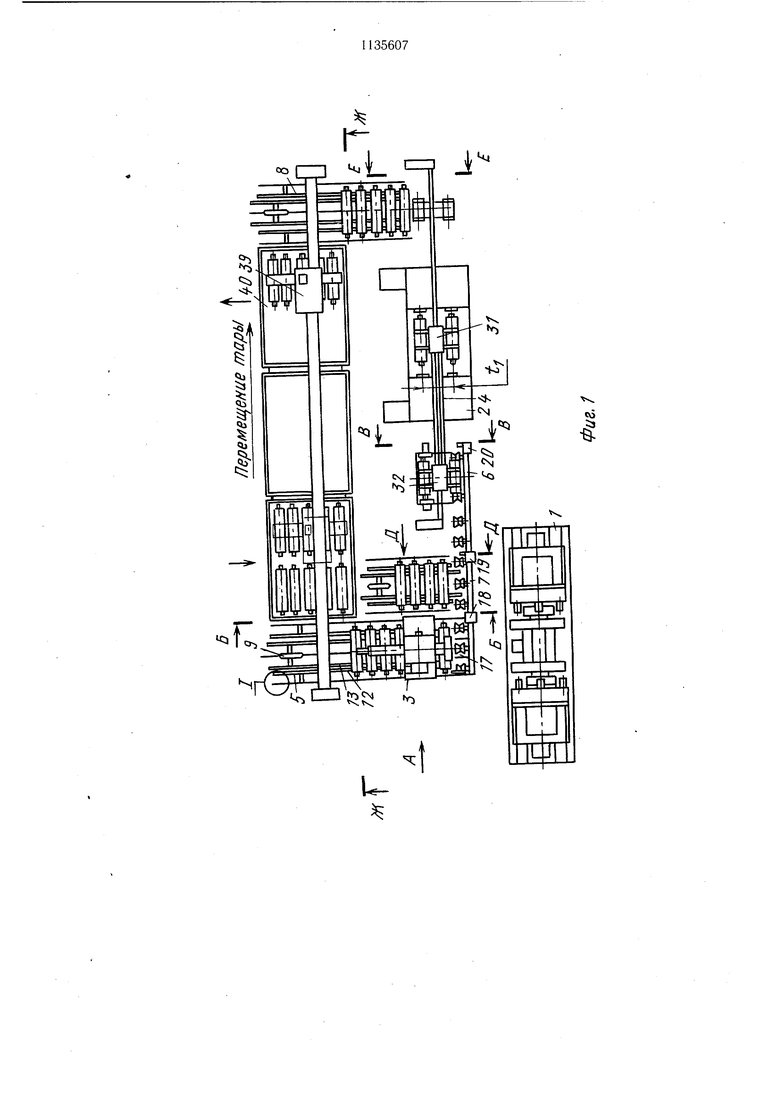

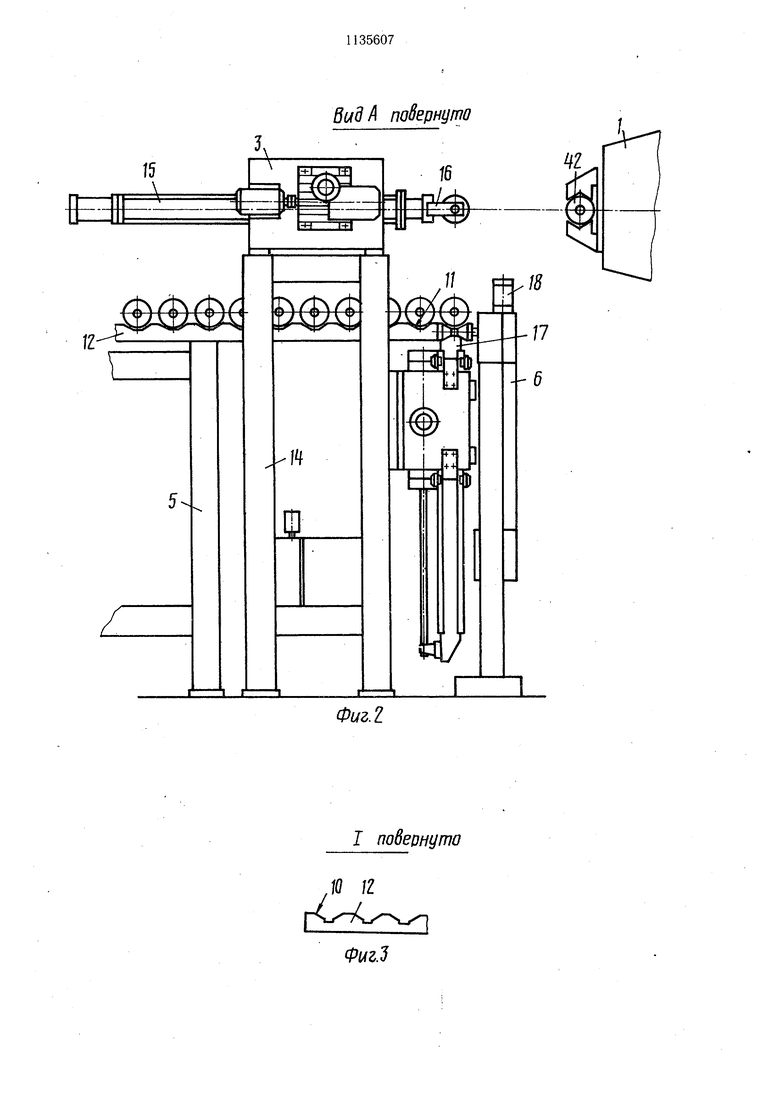

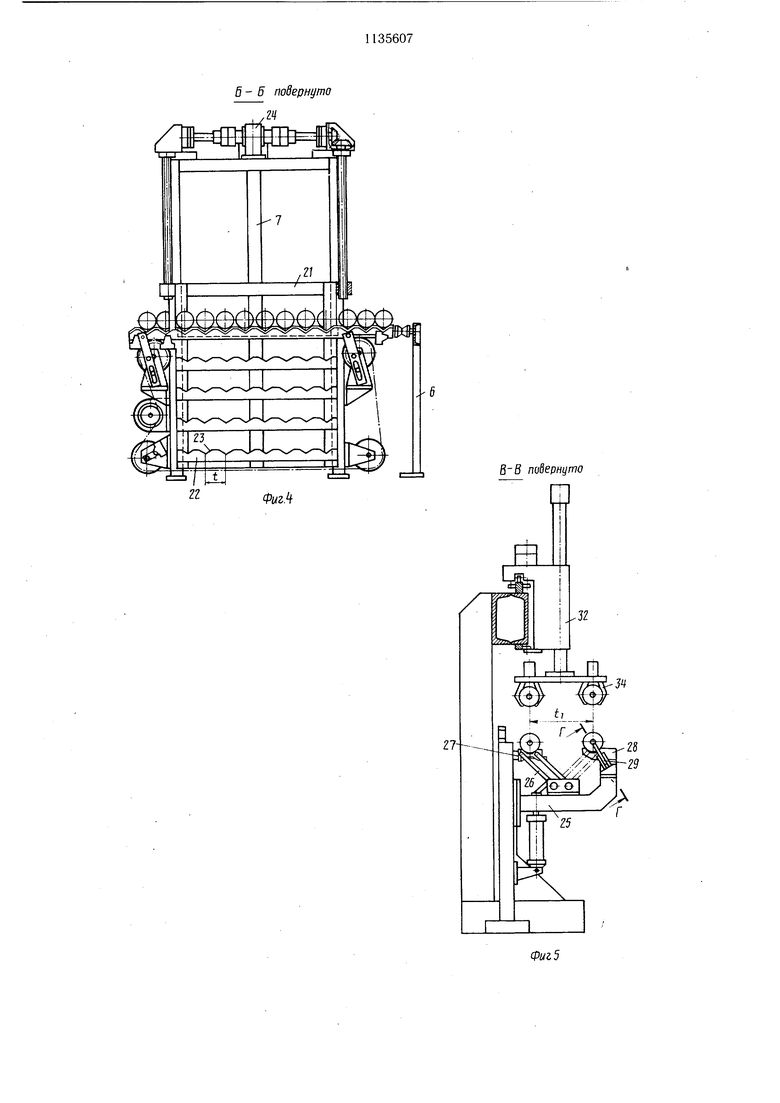

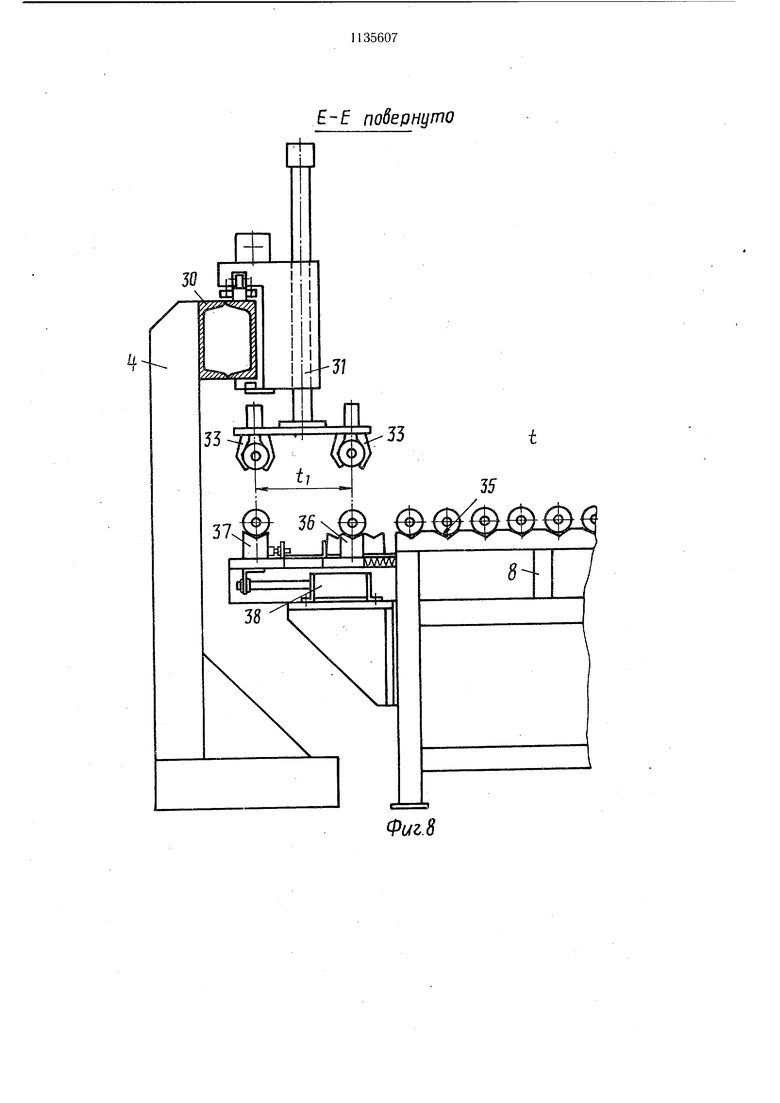

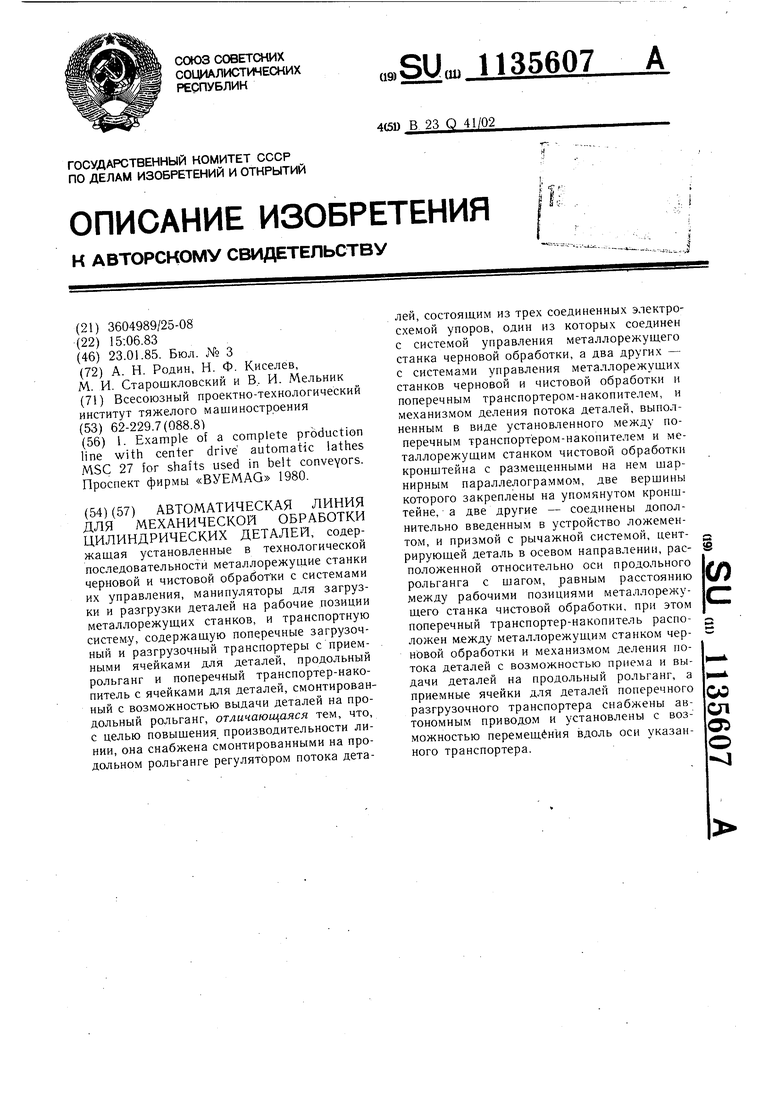

металлорежуш,их станков черновой и чистовой обработки и поперечным транспортером-накопителем, и механизмом деления потока деталей, выполненным в виде установленного между поперечным трансЬортером-накопителем и металлорежущим станком чистовой обработки кронштейна с размещенными на нем шарнирным параллелограммом, две вершины которого закреплены на упомянутом кронштейне, а две другие - соединены дополнительно введенным в устройство ложементом, и призмой с рычажной системой, центрирующей деталь в осевом направлении, расположенной относительно оси продольного рольганга с шагом, равным расстоянию между рабочими позициями металлорежущего станка чистовой обработки, при этом поперечный транспортер-накопитель - расположен между металлорежущим станком черновой обработки и механизмом деления потока деталей с возможностью приема и выдачи деталей на продольный рольганг, а приемные ячейки для деталей поперечного разгрузочного тран портера снабжены автономным приводом и установлены с возможностью перемещения вдоль оси указанного транспортера. На фиг. 1 показана автоматическая линия для механической обработки цилиндрических деталей, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел фиг. 1; на фиг. 4 - разрез Б-Б на фиг. i, на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7разрез Д--Д на фиг. 1; на фиг. 8- разрез Е-Е на фиг. 1; на фиг. 9 - разрез Ж-Ж на фиг. 1. Автоматическая линия для механической обработки цилиндрических деталей состоит из установленных в технологической последовательности металлорежущего станка 1 черновой обработки (например, агрегатного восьмишпиндельного автомата) и металлорежущего станка 2 чистовой обработки (например, алмазно-обточного четырехшпиндельного автомата) с система.ми их управления, манипуляторов 3 и 4 соответственно для загрузки и разгрузки деталей на рабочие позиции металлорежущих станков и транспортной системы, включающей установленный перпендикулярно фронтальной плоскости металлорежущего станка 1 черновой обработки поперечный загрузочный транспортер 5, расположенный перпендикулярно последнему продольный рольганг 6, поперечный транспортер-накопитель 7 и поперечный разгрузочный транспортер 8, установленные параллельно указанному поперечному загрузочному транспортеру о. Транспортер 5 выполнен с приводом 9, обеспечивающим передачу деталей с приемных ячеек 10 на ячейки 11 для деталей, расположенные с шагом t на стационарных линейках 12 посредством шагового перемещения линеек 13. Над рабочей поверхностью поперечного загрузочного транспортера 5 на П-образной стойке 14 (фиг. 2) смонтирован манипулятор 3, состоящий из приводной щтанги 15 с приводным (например, пневматическим цилиндром) самоцентрирующим захватом 16. На торце стойки 14 закреплена приводная подъемная призма 17. Продольный рольГанг 6 (фиг. 1) снабжен регулятором потока деталей, состоящим из связанных электросхемой приводного упора 18, связанного с системой управления металлорежущего станка 1 черновой обработки, приводного упора 19 и жесткого упора 20, связанных с системами управления металлорежущих станков, и поперечным транспортером-накопителем 7, содержащим клеть 21 (фиг. 4) с установленными в ней многоярусно горизонтальными полками 22, имеющими расположение с щагом t ячейки 23 для деталей, выполненную с приводом 24 щагового перел ещения в вертикальном направлении. Продольный рольганг 6 снабжен закрепленным на кронштейне 25 (фиг. 5) и расположенным между поперечным транспортеромнакопителем 7 и металлорежущим станком 2 чистовой обработки механизмом деления потока деталей, выполненным в виде щарнирного параллелограмма 26, две верщины которого закреплены на кронштейне 25, а две другие - соединены ложементом 27, и стационарной призмы 28 с рычажной системой 29, центрирующей деталь в осевом направлении, расположенной относительно оси продольного рольганга 6 с щагом tx, равным расстоянию между рабочими позициями металлорежущего станка 2 чистовой обработки. Поперечный транспортер-накопитель 7 (фиг. 1) расположен между металлорежущим станком 1 черновой обработки и механизмом деления потока деталей с возможностью загрузки и разгрузки деталей на продольный рольг.анг 6. Манипулятор 4 содержит направляющую балку 30 по которой перемещаются каретки 31 и 32 (фиг. 1 и ), имеющие схваты 33 и 34 (фиг. 8 и 5) для деталей. Поперечный разгрузочный транспортер 8, имеющий расположенные с щагом t ячейки 35 для деталей, выполнен с приемными ячейками 36 и 37 для деталей, снабженными автономным приводом 38, перемещающим- их вдоль оси поперечного транспортера с возможностью приема деталей с шагом ti и установки их с шагом t на ячейки 35 для деталей. Между поперечным загрузочным транспортером 5 и поперечным разгрузочным транспортером 8 смонтирован подъемно-транспортный промышленный робот 39 с возможностью загрузки и разгрузки деталей на указанные транспортеры. Под подъемно-транспортным роботом 39 установлена возвратная тара 40 (фиг. 1) с механизмом перемещения 41 (фиг. 9). Автоматическая линия работает следующим образом. Детали 42 подъемно-транспортным промыщленным роботом 39 по заданной программе из возвратной тары 40 укладываются на приемные ячейки 10 (фиг. 3) для деталей поперечного загрузочного транспор Р (фиг. 1) и передаются на ячейки 11 (фиг. 2) для деталей стационарных линеек 12 (фиг. 1), по которым возвратно-поступательным движением линеек 13 посредством привода 9 они перемещаются вдоль поперечного загрузочного транспортера 5, поочередно поступают на продольный рольГанг 6 и поднимаются к упору 18. Подъемная призма 17 (фиг. 2) поднимает деталь 42 на высоту загрузки металлорежущего станка 1 черновой обработки. Захват 16 манипулятора 3 зажимает деталь 42 и ориентирует ее в осевом направлении. После чего подъемная призма 17 опускается в исходное положение. Захват 16 манипулятора 3 подает деталь 42 на загрузочную позицию металлорежущего станка 1 черновой обработки. Деталь 42 зажимается зажимным устройством указанного металлорежущего станка, а захват 16 манипулятора 3 возвращается в исходное положение. При этом деталь 42 передается на рабочую позицию металлорежущего станка 1 черновой обработки (фиг. 1), а находящаяся на указанной позиции обработанная деталь 42 поступает в зону ее разгрузки. Захват 16 (фиг. 2) манипулятора 3 перемещается в зону разгрузки детали 42, зажимает ее и возвращаетг ся в исходное положение. Подъемная призма 17 поднимается, при этом захват 16 освобождает деталь 42, оставляя ее на подъемной призме 17. При движении подъемной призмы 17 вниз, деталь 42 устанавливается на продольном рольганге 6 и транспортируется до жесткого упора 20 (фиг. 1) при наличи свободного места в его зоне. Затем деталь 42 передается с продольного рольганга 6 на стационарнуюпризму 28 (фиг. 5) шарнирным параллелограммом 26 с ложементом 27 и центрируется в осевом направлении рычажной системой 29. Очередная деталь 42 с продольного рольганга 6 поступает на загрузочную позицию металлорежущего станка 1 черновой обработки, перемещается на его рабочую позицию, а очеРВДная обработанная деталь 42 поступает в зону разгрузки. После установки детали 42 на продольном рольганге 6, она транспортируется до жесткого упора 20. При этом схваты 33 и 34 (фиг. 8 и 5), смонтированные на каретках 31 и 32 манипулятора 4, опускаются вниз, зажимают попарно скомплектованные детали 42 (первая - на стационарной призме 2, фиг. 5, а вторая - на продольном рольганге 6) и обработанные детали 42 (на рабочих позициях металлорежущего станка 2 чистовой обработки), соответственно, поднимаются в крайнее верхнее положение и перемещаются вдоль направляющей балки 30 на рабочий щаг. При подъеме схватов 33 и 34 ложемент 27 шарнирного параллелограмма 26 возвращается в исходное положение. При этом схваты 33 и 34 опускаются, устанавливая детали 42 попарно на рабочих позициях металлорежущего станка 2 чистовой обработки и приемных ячейках 36 и 37 (фиг. 8) поперечного разгрузочного транспортера 8. После чего схваты 33 и 34 разжимаются, поднимаются в крайнее верхнее положение и каретками 31 и 32 возвращаются в исходное положение. Приемные ячейки 36 и 37 поперечного разгрузочного транспортера g в момент укладки на них деталей 42 расположены с щагом tj , затем приводом 3 сдвигаются в направлении перемещения деталей 42 по указанному транспортеру до расположения их с щагом t, обеспечивая перегрузку деталей 42 на ячейки 35 для деталей поперечного разгрузочного транспортера . Обработанные детали 42 по ячейкам 35 для деталей перемещаются в зону их загрузки с поперечного транспортера 8 в возвратную тару 40. Укладка обработанных деталей 42 производится подъемнотранспортным промышленным роботом 39 по заданной программе. Заполненная деталями 42 возвратная тара 40 (фиг. 1) транспортируется на склад автоматизированной транспортно-складской системы, а на освободивщуюся позицию механизмом перемещения 41 подается возвратная тара 40, находившаяся на промежуточной позиции. При этом на позицию разгрузки деталей 42 на поперечный загрузочный транспортер 5 устанавливается возвратная тара 40 с деталями 42. Загрузка поперечного загрузочного транспортера 5 (фиг. 1) деталями 42 и разгрузка поперечного разгрузочного транспортера 8 с обработанными деталями 42 может осуществляться обычными загрузочными механизмами. Затем цикл повторяется. В случае несинхронной работы металлорежущих станков 1 черновой обработки и станка 2 чистовой обработки или в момент остановки металлорежущего станка 2 чистовой обработки, что может быть вызвано сменой инструмента, подналадкой или мелкими ремонтными работами, обработанные на металлорежущем станке 1 черновой обработки детали 42 по продольному рольгангу 6 транспортируются до упора 19. При этом система управления линии обеспечивает (в зависимости от ситуации) либо постедующую транспортировку детали 42 до жесткого упора 20 (при наличии сигнала о свободном месте в его зоне), либо передачу детали 42 (фиг. 2) в поперечный транспортернакопитель 7 при наличии сигнала о необходимости выдачи необходимой детали 42 с рабочей позиции металлорежущего станка 1 черновой обработки (фиг. 1). В случае остановки .металлорежущего станка 1 черновой обработки детали 42 пощтучно поступают из поперечного транспортера-накопителя 7 на продольный рольганг 6, по которому транспортируются в зону загрузки металлорежущего станка 2 чистовой обработки манипулятором 4. При заполнении (выдаче) деталями 42 ячеек 23 (фиг. 4) для деталей одной из горизонтальных полок 22 поперечного транспортера-накопителя 7, последняя пере.мещается приводом 24 шагового перемещения Б вертикальном направлении, подводя под загрузку (выгрузку) деталя.ми 42 следующую горизонтальную полку 22. После чего детали 42 проходят транспортирование и обработку по изложенному технологическому циклу. Выполнение автоматической линии со смонтированными на. продольном рольганге регулятором потока деталей и механизмом деления потока деталей, а также размещение потребного транспортера-накопителя между металлорежущими станком черновой обработки и механизмом деления noToffe деталей и выполнение ячеек для деталей поперечного разгрузочного транспортера с автономным приводом и подвижным вдоль оси указанного транспортера, обеспечивает гибкость межоперационной транспортной системы и повышает в целом производительность автоматической линии.

J

Вид А поверну/по

Фиг..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Гибкая производственная система для обработки деталей типа валов | 1986 |

|

SU1371868A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU459324A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| Автоматическая линия | 1984 |

|

SU1284789A1 |

| Поточная линия для изготовления электродов | 1976 |

|

SU618229A1 |

| Способ разделения деталей от заготовок в автоматической линии | 1984 |

|

SU1348143A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1283043A1 |

| СИСТЕМА ЗАГРУЗКИ ШТУЧНЫХ ГРУЗОВ В КОНТЕЙНЕР | 2008 |

|

RU2381166C2 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащая установленные в технологической последовательности металлорежущие станки черновой и чистовой обработки с системами их управления, манипуляторы для загрузки и разгрузки деталей на рабочие позиции металлорежущих станков, и транспортную систему, содержащую поперечные загрузочный и разгрузочный транспортеры с приемными ячейками для деталей, продольный рольганг и поперечный транспортер-накопитель с ячейками для деталей, смонтированный с возможностью выдачи деталей на продольный рольганг, отличающаяся тем, что, с целью повыщения производительности линии, она снабжена смонтированными на продольном рольганге регулятором потока деталей, состоящим из трех соединенных электросхемой упоров, один из которых соединен с системой управления металлорежущего станка черновой обработки, а два других - с системами управления металлорежущих станков черновой и чистовой обработки и поперечным транспортером-накопителем, и механизмом деления потока деталей, выполненным в виде установленного между поперечным транспортером-накопителем и металлорежущим станком чистовой обработки кронщтейна с размещенными на нем щарнирным параллелограммом, две верщины которого закреплены на упомянутом кронщтейне, а две другие - соединены дополнительно введенным в устройство ложементом, и призмой с рычажной системой, центрирующей деталь в осевом направлении, рас® положенной относительно оси продольного (Л рольганга с шагом, равным расстоянию между рабочими позициями металлорежущего станка чистовой обработки, при этом поперечный транспортер-накопитель расположен между металлорежущим станком черновой обработки и механизмом деления потока деталей с возможностью приема и выдачи деталей на продольный рольганг, а приемные ячейки для деталей поперечного со ел разгрузочного транспортера снабжены автономным приводом и установлены с возО5 можностью перемещения вдоль оси указанного транспортера.

Ю М

Фмг.5

I побеонуто

б- Б повернуто

,г

ФигМ

ВВ пчВерндто

32

ПЛ1 Ш,

11Ц-Ц повернуто

Г-Г повернуто

29

Фиг.6

V/////////////////A

Фиг.1

побернуто

Фи1.8

ж-ж

40

I II J

II -J

.2

:i SS

/

б/г.

| I | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-01-23—Публикация

1983-06-15—Подача