o:

СЛ Od

4

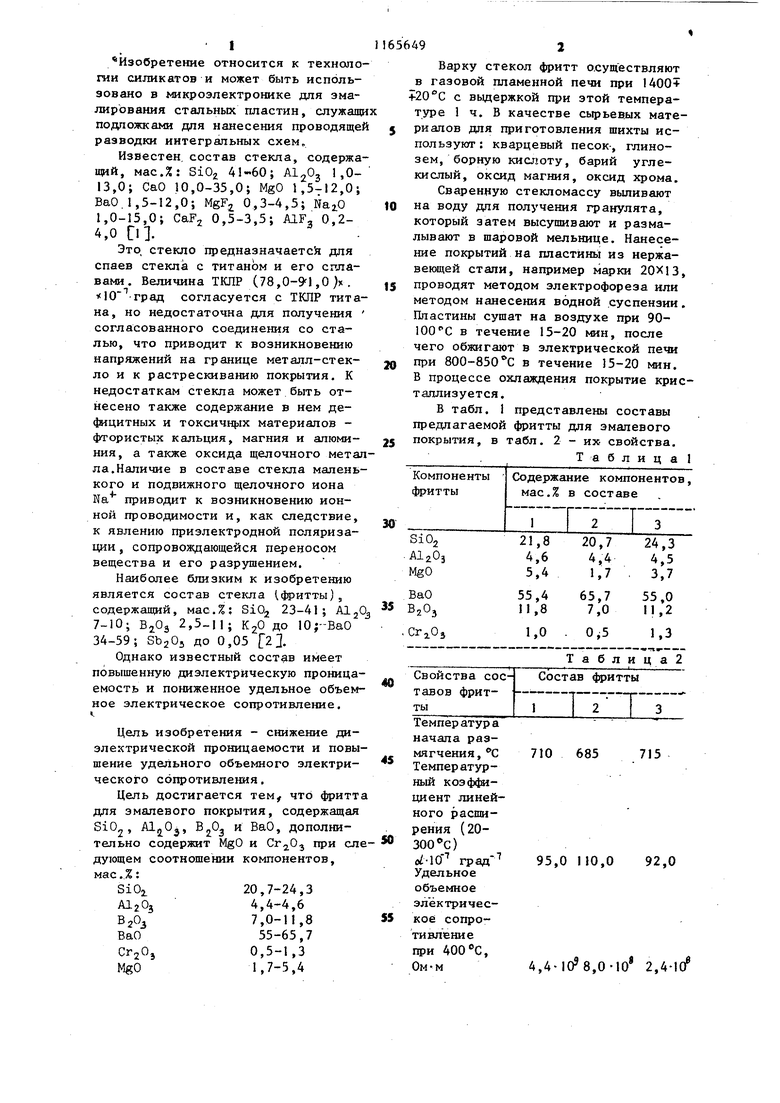

CD I Изобретение относится к техноло гии силикатов и может быть использовано в микроэлектронике для эмалирования стальных пластин, служащ подложками для нанесения проводяще разводки интегральных схем. Известен, состав стекла, содержа щий, мас.%: SiO 41-60; 1,013,0; CaO 10,0-35,0; MgO 1,5-12,0; BaO.1,5-12,0; MgF 0,3-4,5; 1,0-15,0; СаРг 0,5-3,5; AlF, 0,24,0 D. Это, стекло предназначаете для спаев стекла с титаном и его сплавами. Величина ТКЛР (78,0-9) ,0 . к10 град согласуется с ТКПР тита на, но недостаточна для получения согласованного соединения со сталью, что приводит к возникновению напряжений на границе металл-стекло и к растрескиванию покрытия. К недостаткам стекла может быть отнесено также содержание в нем дефицитных и токсичн()1х материалов фтористых кальция, магния и алюминия, а также оксида щелочного мета ла.Наличие в составе стекла малень кого и подвижного щелочного иона Na приводит к возникновению ионной проводимости и, как следствие, к явлению приэлектродной поляризации , сопровождающейся переносом вещества и его разрущением. Наиболее близким к изобретению является состав стекла (,фритты) , содержащий, мас.%: SiOj 23-41; Alj 7-10; 2,5-П; КгО до 10;--ВаО 34-59; SbjOj до 0,05 2 J. Однако известный состав имеет повышенную диэлектрическую проница емость и пониженное удельное объем ное электрическое сопротивление. « Цель изобретения - снижение диэлектрической проницаемости и повы шение удельного объемного электрического сопротивления. Цель достигается тем что фритт для эмалевого покрытия, содержащая SiOj , Al,0j, и BaO, дополнительно содержит MgO и при сл дующем соотнощении компонентов, MciC в.Х ,7-24,3 AljOj4,4-4,6 7,0-11,8 55-65,7 0,5-1,3 1,7-5,4 9 Варку стекол фритт осуществляют в газовой пламенной печи при 1400+ 20°С с выдержкой при этой температуре 1 ч. В качестве сырьевых материалов для приготовления шихты используют: кварцевый песок-, глинозем, борную кислоту, барий углекислый, оксид магния, оксид хрома. Сваренную стекломассу выливают на воду для получения гранулята, который затем высушивают и размалывают в шаровой мельнице. Нанесение покрытий на пластйнь из нержавекяцей стали, например марки 20X13, проводят методом электрофореза или методом нанесения водной суспензии. Пластины сушат на воздухе при 90100 С в течение 15-20 мин, после чего обжигают в электрической печи при 800-850 С в течение J5-20 мин. В процессе охлаждения покрытие кристаллизуется. В табл. I представлены составы предлагаемой фритты для эмалевого покрытия, в табл. 2 - их- свойства. Таблица 1 Таблица2 Температура начала раз710 685 мягчения, С Температурный коэффициент линейного расширения (20300 С) 95,0 110,0 92,0 Удельное объемное электрическое сопротивлениепри , 4,4-108,0-10 2,4-1 Ом м Свойства сое тавов фритЛиэлектрическая проницаемостье ™,,, Гс, при I 1,0 МГц 311656494 Продолжение табл.2 Высокий ТКЛР (92-110Ю град) Состав фритты низкая температура обжига {800-гг - ° комплексе с другими физиI2 I 3ко-химическими свойствами позволя. ,6 7,27,4ных схем. 5 использовать предлагаемое стекпофритту как покрытие по стали , котоР° может быть применено в качестве подложки при изготовлении интеграль

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло для покрытий на стали | 1984 |

|

SU1154224A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ СТЕКЛОЭМАЛИ | 2010 |

|

RU2453514C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ СТЕКЛОЭМАЛЬ | 2010 |

|

RU2453513C1 |

| Эмалевое покрытие | 1991 |

|

SU1794904A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ ДЛЯ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2203233C2 |

| ЭМАЛЕВЫЙ ШЛИКЕР (ВАРИАНТЫ) | 2010 |

|

RU2440935C1 |

| Стекло для стеклокристаллического цемента | 1983 |

|

SU1143711A1 |

| Стекло для изоляционного покрытия металла | 1990 |

|

SU1754682A1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2191165C2 |

ФРИТТА ДОЯ ЭМАЛЕВОГО ПОКРЫТИЯ, содержащая SiOj, AljO,, и ВаО, отличающаяся тем, что, с целью снижения диэлектрической проницаемоста и повышения удельного объемного электрического сопротивления, она дополнительно содержит MgO и , следующем соотношении компонентов, мас.%: SiOr20,7-24,3 ,4-4,6 BjOj 7-11,8 55-65,7 BaO 1,7-5,4 MgO 0,5-1,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стекло | 1981 |

|

SU1006401A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3844801, кп | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1985-07-07—Публикация

1984-01-09—Подача