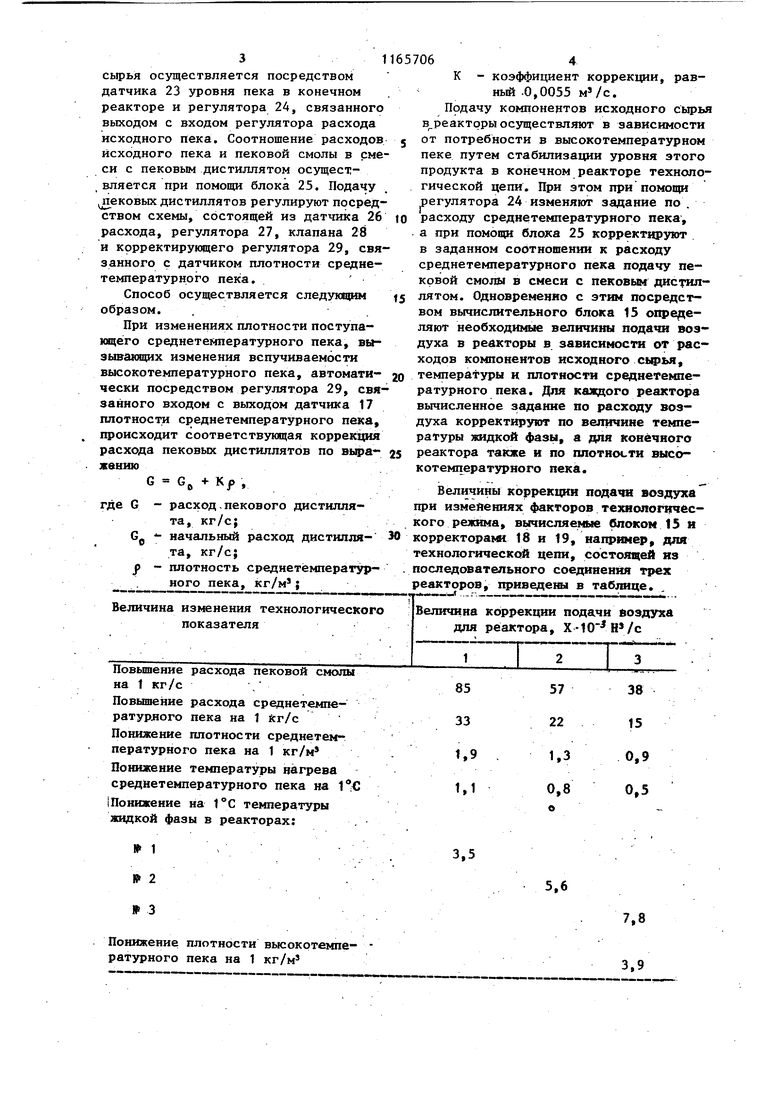

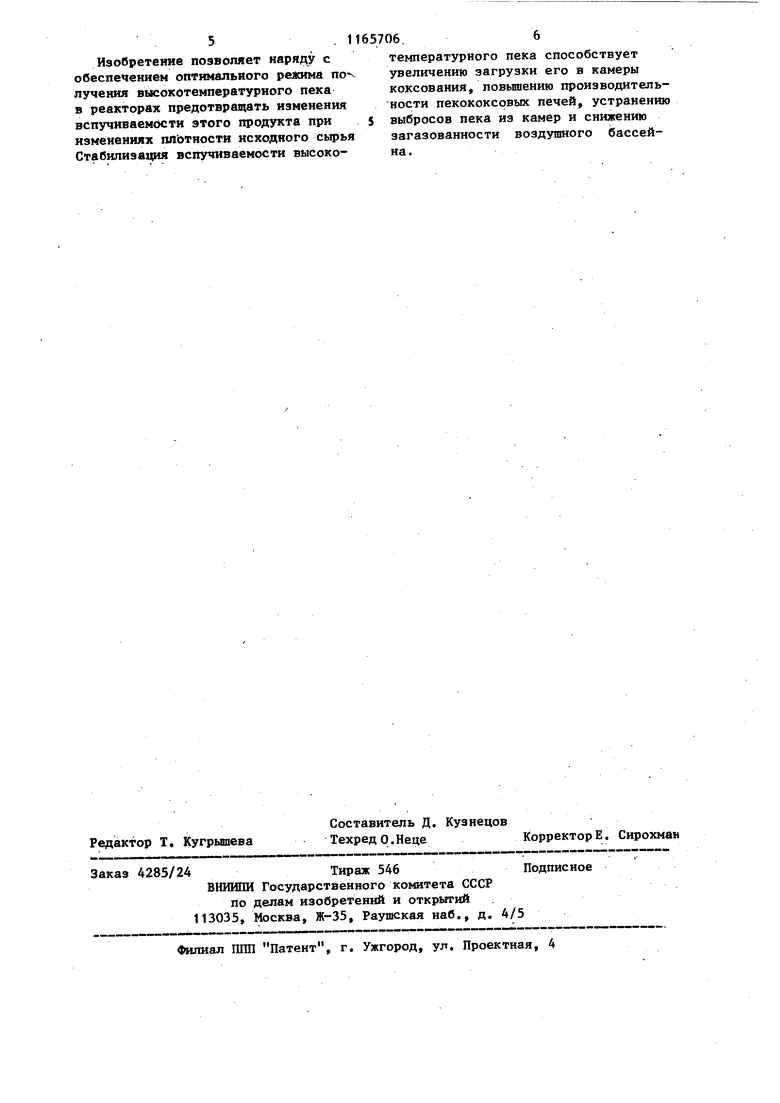

1. 1 Изобретение относится к области управления производством высокотемпературного пека в реакторах и может быть использовано в коксохимичес кой промышленности. Известен способ управления производством высокотемпературного пека, основанный на регулировании подачи компонентов исходного сырья и управлении, температурным режимом в реакторах путем изменения подачи воздуха D I Недостатком способа является отсутствие правления подачей дистилля та, что снижает производительность пекококсовых печей. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ автома тического управления процессом получения каменноугольного высокотемпературного пека в реакторах путем регулирования подачи среднетемпературного пека и пековой смолы в смеси с пековым дистиллятом в зависимости о уровня продукта в конечном аппара те технологической- цепи с одновремен ным изменением подачи воздуха -в реак 1торы в зависимости от расходов компонентов исходного сырья, температуры и плотности среднетемпературного пека, температуры жидкой фазы в реак торах и плотности высокотемпературно го пека С2 iJ. Недостатком известного способа яв ляется отсутствие регулирования пода чи пекового дистиллята, что вызывает колебание в широких пределах вспучиваемости высокотемпературного пека и снижает производительность пекокок совых печей. Целью изобретения является стабил зация вспучиваемостн высокотемперату ного пека и увеличение его загрузки в камеры пекококсовых печей. Поставленная цел.ь достигается тем что согласно способу автоматического управления процессом получения камен ноугольного высокотемпературного йека в реакторах путем регулирования подачи среднетемпературного пека и паковой смолы в смеси с пековым дистиллятом в зависимости от уровня про дукта в конeчнo l аппарате технологической цепи с одновременным изменени ем подачи воздуха в реакторы в зависимости от расходов компонентов исходного сырья, температуры и плотнос 06 ти среднетемпературного пека, температуры жидкой фазы в реакторах и плотности высокотемпературного пека дополнительно регулируют расход пекового дистиллята в пековую смолу прямо пропорционально плотности среднетемпературного пека. На чертеже представлена схема реализации способа управления процессом получения высокотемпературного пека. Исходное сырье подают в реактор 1 и, обрабатывая его воздухом, получают высокотемпературный пек на выходе из конечного peaijTopa 2 технологической цепи. Расход среднетемпературного пека регулируют посредством схемы, состоящей из датчика 3 расхода среднетемпературного пека, регулятора А и клапана 5. Аналогично регулируют подачу в реактор пековой смолы в смеси с пековым дистиллятом схемой, состоящей из датчит ка 6 расхода смолодистиллятной смеси, регулятора 7 и клапана 8, установленного параллельно насосу 9, подакядему смесь смолы и дистиллята из сборника 10 в трубчатую печь 11, а затем - в первый реактор. Подачу воздуха в первьй реактор регулируют схемой, состоящей из датчика 12 расхода, регулятора 13 и клапана 14. Аналогично регулируют подачу воздуха и в другие реакторы технологической цепи. При этом необходимое задание по расходу воздуха в каждалй реактор определяется вычислительным устройством (блоком ) 15, на вход которого поступают сигналы от датчшсов расхода среднетемпературного пека и смолодистиллятной смеси, а также датчик 16 температуры и датчика 17 плотности среднетемпературного пека. Установленные вычислительным устройством значения расходов воздуха для каждого реактора подают в корректоры 18 и 19, на вход которых поступает также сигнал с датчиков температуры жидкой фазы в реакторах 20 и 21. Выходной сигнал корректоров подаётся в качестве задания на вход регуляторов подачи воздзгха в реакторы. Для конечного реактора технологической цепи на вход корректора подают также сигнал от датчика 22 высокотемпературного пека. Согласование расхода высокотемпературного пека с подачей исходного 31 сьфья осуществляется посредством датчика 23 уровня пека в конечном реакторе и регулятора 24, связанного выходом с входом регулятора расхода исходного пека. Соотношение расходов исходного пека и пековой смолы в сме си с пековым дистиллятом осущест вляется при помощи блока 25, Подачу ijeKOBbK дистиллятов регулируют посредством схемы, состоящей из датчика 26 расхода, регулятора 27, клапана 28 и корректирующего регулятора 29, свя занного с датчиком плотности среднетемпературного пека, Способ осуществляется следующим образом, .. При изменениях плотности поступающего среднетемпературного пека, вызывающих изменения вспучиваемоети высокотемпературного пека, автоматически посредством регулятора 29, свя занного входом с выходом датчика 17 плотности среднетемпературного пека, происходит соответствующая коррекция расхода пековых дистиллятов по вьфа яениюG G. где G - расход.пекового дистиллята, кг/с; С. - начальный расход дистиляя064К - коэффициент коррекции, равный .0,0055 м/с. Подачу компонертов исходного сырья в реакторы осуществляют в зависимости от потребности в высокотемпературном пеке путем стабилизации уровня этого продукта в конечном реакторе технологической цепи. При зтом при помощи регулятора 24 изменяют задание по расходу среднетемпературиого пека, а при помощи блока 25 корректируют в заданном соотношении к расходу среднетемпературного пека подачу пековой смолы в смеси с пековым дистиллятом. Одновременно с этим посредством вычислительного блока 15 определяют необходимые величины подачи воэдуха в реакторы в зависимости от расходов компонентов исходного сьфья, температзфы и плотности среднетемпературного пека. Для каждого реактора вычисленное задание по расходу воздуха корректируют по величине температуры жидкой фазы, а для конечного реактора также и по плотности высокотемпературного пека. Величины коррекции подачя воздуха при изменениях факторов технологического режима, вычисляемые блоком 15 и корректораьи 18 и 19, например, для

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения каменноугольного высокотемпературного пека | 1988 |

|

SU1511270A1 |

| Способ управления процессом получения каменноугольного высокоплавкого пека | 1977 |

|

SU626110A1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия КАМЕННОугОльНОгОВыСОКОплАВКОгО пЕКА | 1979 |

|

SU827390A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАМЕННОУГОЛЬНОГО ВЫСОКОПЛАВКОГОПЕКА | 1972 |

|

SU421713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| Способ автоматического управления процессом получения электродного пека | 1981 |

|

SU986919A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ | 1968 |

|

SU210831A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ПЕКОВОГО ПОЛУКОКСА | 2012 |

|

RU2520455C2 |

Понижение плотности высокотемпературного пека на 1 кг/м

3,9

Изобретение позволяет наряду стемпературного пека способствует

обеспечением оптимального режима по увеличению загрузки его в камеры

лучения высокотемпературного пекакоксования, повышению производительв реакторах предотвращать измененияности пекококсовых печей, устранению

вспучиваемости этого продукта приs выбросов пека из камер и снижению

изменениях ппотности исходного сырьязагазованности воздушного бассейСтабилиэация вспучиваемости высоко-на.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом получения каменноугольного высокоплавкого пека | 1977 |

|

SU626110A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАМЕННОУГОЛЬНОГО ВЫСОКОПЛАВКОГОПЕКА | 1972 |

|

SU421713A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-07-07—Публикация

1984-01-05—Подача