(54) СПСЮОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО

1

Изобретение относится к производству каменноугольного пека - связующего и может быть использовано в коксохимической промьииленности для управления процессами получения электродного пека.

Наиболее близким к изобретению по технической сущности является способ автоматического управления процессом получения электродного пека путем регулирования подачи исходного сырья с коррекцией по уровню пека в последнем аппарате технической цепи и изменении подачи воздуха в реакторы в зависимости от расходов исходного сырья, температуры жидкой фазы в реасторах, качества среднетемпературного и высокотемпературного пеков 13.

Однако известный способ управления не позволяет обеспечить стабильность качества электродного пека. Это объясняется тем, что электродный пек получают путем термической обработки среднетемпературного пека в реакторе. ОсПЕКА

новными технологическими факторами, вли-.

. яющими. на этот процесс, являются температурный режим в реакторе, качество среднетемпературного пека и продолжительность его нахождения в peaKTOjie. В известном же способе качество среднетемпературного пека не регулируется, а уровень пека в последнем реакторе поддерживается постойным путем регу- лирования подачи йсходногхэ сырья. Из-за

to непостоянства свойств исходной каменноугольной смолы качество получаемого из нее среднетемпературного пека коле&лется в широких пределах. Для устранения отрицательного влиямия этого факто15ра на качество электродного пека необходимо изменять продолжительность обработки пека в реакторе. Так как уровень пека в реакторе в известном способе поддерживается постоянным, то изме2Рнение последней возможно лишь при изменении расхода исходного сырья. Одна-, ко расход исходной смолы, из которой

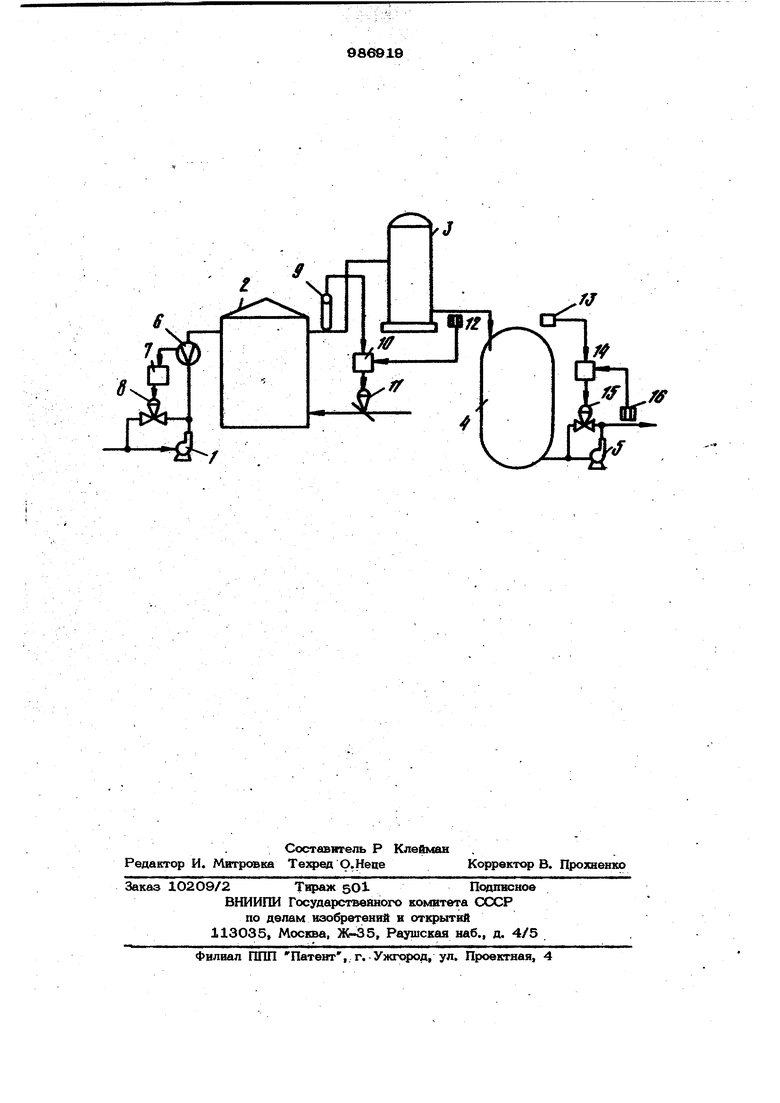

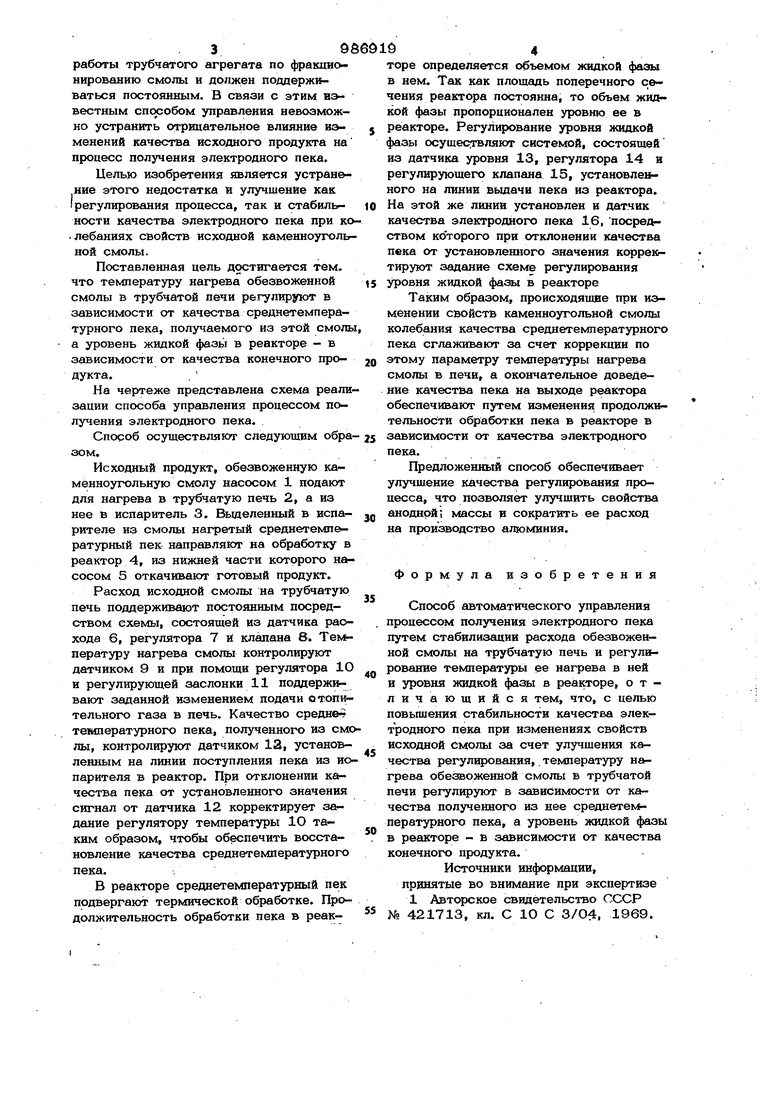

получают пек, выбирается из условий работы трубчатого агрегата по фракционированию смолы и должен поддерж1ьваться постоянным. В связи с этим известным спсюобом управления невозможно устранить отрицательное влияние иэменений качества исходного npoayjcra на процесс получения электродного пека. Целью изобретения является устранение этого недостатка и улучшение как регулирования процесса, так и стабильгности качества электродного пека при ко .лебаниях свойств исходной каменноуголь ной смолы. Поставленная цель достигается тем. что температуру нагрева обезвоженной смолы в трубчатой печи регулируют в зависимости от качества среднетемпературного пека, получаемого из этой смолы а уровень жидкой фазы в реакторе - в зависимости от качества конечного продукта. На чертеже представлена схема реали зации способа управления процессом получения электродного пека. Способ осуществляют следующим обра зом. Исходный продукт, обезвоженную каменноугольную смолу насосом 1 подают для нагрева в трубчатую печь 2, а из нее в испаритель 3. Вьщеленный в испагрителе из смолы нагретый среднетемп&ратурный пек направляют на обработку в реактор 4, из нижней части которого насосом 5 откачивают готовый продукт. Расход исходной смолы на трубчатую печь поддерживают посто5шным посредством схемы, состоящей из датчика расхода 6, регулятора 7 И клапана 8. Теь пературу нагрева смолы контролируют датчиком 9 и при помощи регулятора Ю и регулирующей заслонки 11 поддерживают заданной изменением подачи отопительного газа в печь. Качество средне- температурного пека, полученного из смо лы, контролируют датчиком 12, установленным на линии поступления пека из ис парителя в реактор. При отклонении качества пека от установленного значения сигнал от датчика 12 корректирует загдание регулятору температуры 10 таким образом, чтобы обеспечить восстановление качества среднетемпературного пека. В реакторе среднетемпературный пек подвергают термической обработке. Продолжительность обработки пека в реакторе определяется объемом жидкой фазы в нем. Так как площадь поперечного сечения реактора постоянна, то объем жидкой фазы пропорционален уровню ее в реакторе. Регулирование уровня жидкой фазы осуществляют системой, состоящей из датчика уровня 13, регулятора 14 и регулирующего клапана 15, установленного на линии вьшачи пека из реактора. На этой же линии установлен и датчик качества электродного пека 16, посредством которого при отклонении качества пека от установленного значения корректируют задание схеме регулирования уровня жидкой фазы в реакторе Таким образом, происходящие при изменении свойств каменноугольной смолы колебания качества среднетемпературного пека сглаживают за счет коррекции по этому параметру те шературы нагрева смолы в печи, а окончательное доведение качества пека на выходе реактора обеспечивают путем изменения продолжительности обработки пека в реакторе в зависимости от качества электродного пека. Предложенный способ обеспечивает улучшение качества регулирования процесса, что позволяет улучшить свойства анодной; массы и сократить ее расход на производство алюминия. Формула изобретения Способ автоматического управления процессом получения электродного пека путем стабилизации расхода обезвоженной смолы на трубчатую печь и регулвм рование температуры ее нагрева в ней и уровня жидкой фазы в реакторе, о т лича ющийся тем, что, с целью повьпиения стабильности качества электродного пека при изменениях свойств исходной смолы за счет улучшения качества регулирования, температуру нагрева обезвоженной смолы в трубчатой печи регулируют в зависимости от качества полученного из нее среднете пературного пека, а уровень жидкой фазы в реакторе - в зависимости от качества конечного продукта. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 421713, кл. С 10 С 3/О4, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения каменноугольного высокоплавкого пека | 1977 |

|

SU626110A1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия КАМЕННОугОльНОгОВыСОКОплАВКОгО пЕКА | 1979 |

|

SU827390A1 |

| Способ автоматического управления процессом получения каменноугольного высокотемпературного пека | 1984 |

|

SU1165706A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ | 1968 |

|

SU210831A1 |

| Способ получения электродного пека | 1989 |

|

SU1744094A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАМЕННОУГОЛЬНОГО ВЫСОКОПЛАВКОГОПЕКА | 1972 |

|

SU421713A1 |

| Способ управления процессом получения каменноугольного высокотемпературного пека | 1988 |

|

SU1511270A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ | 1971 |

|

SU317695A1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-07—Подача