I116

Изобретение относится к области дизелестроения , а именно к форсункам топливовпрыскивающей аппаратуры, и может быть использовано в технологических процессах изготовления и ремонта распылителей форсунок диг елей.

Целью изобретения является повышение эффективности путем легиронания обрабатываемых поверхностей.

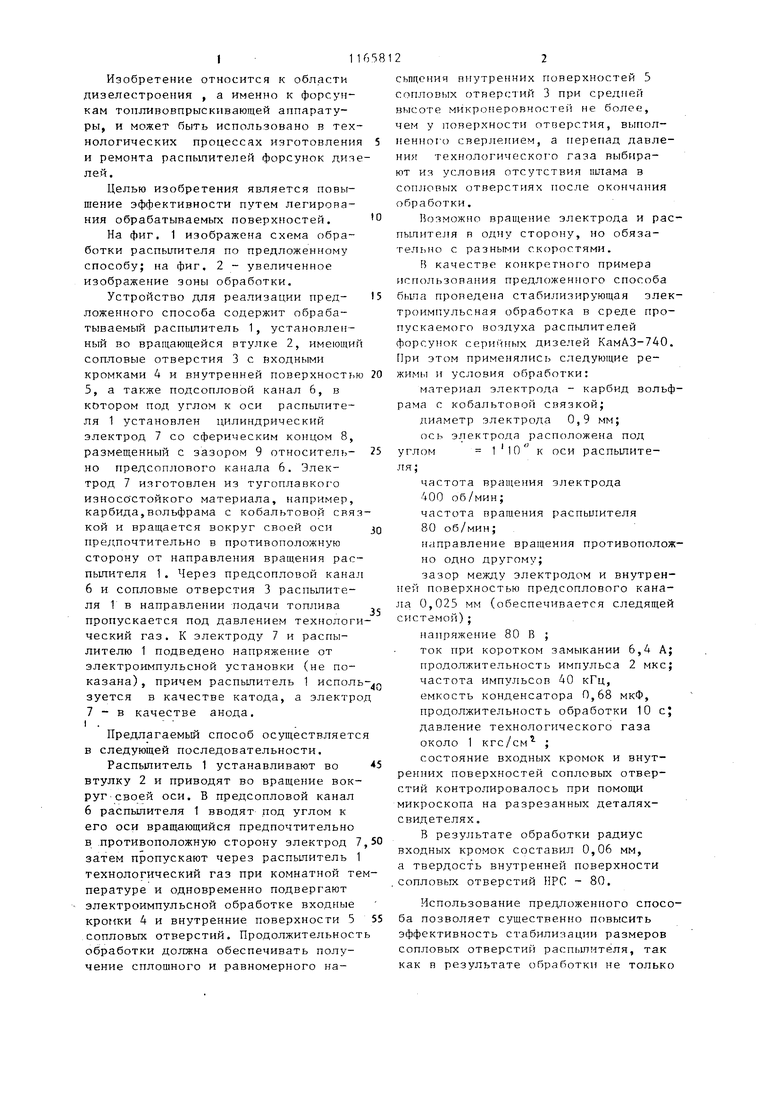

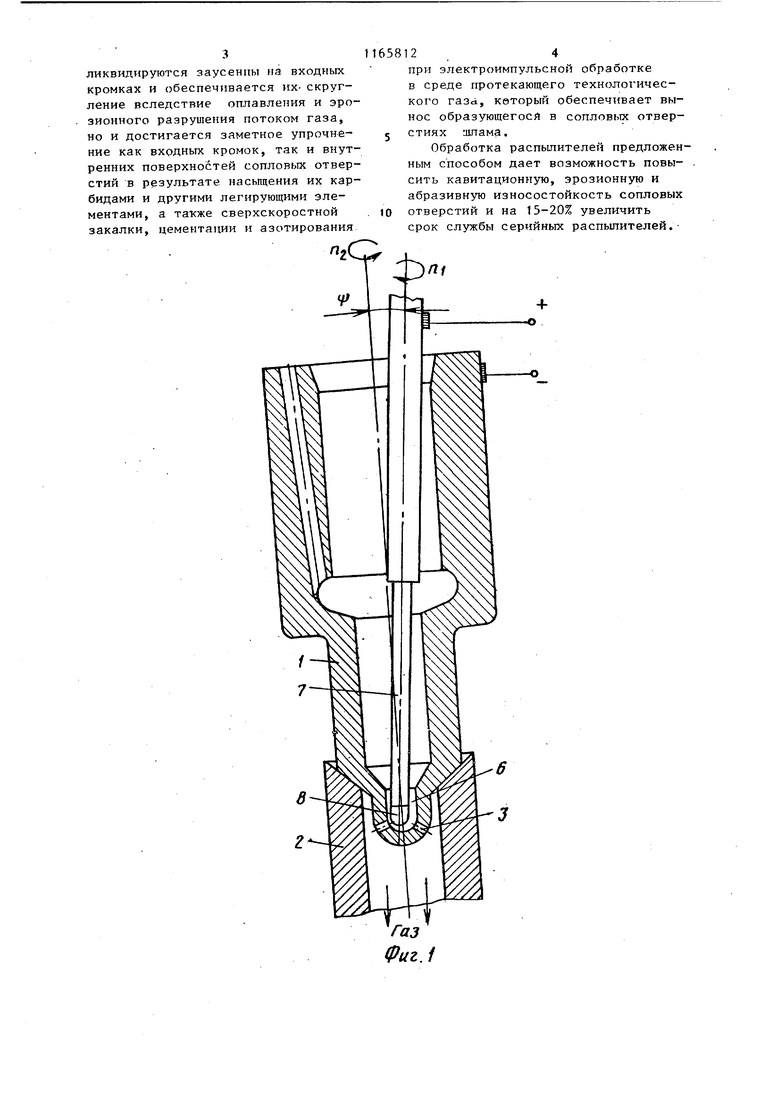

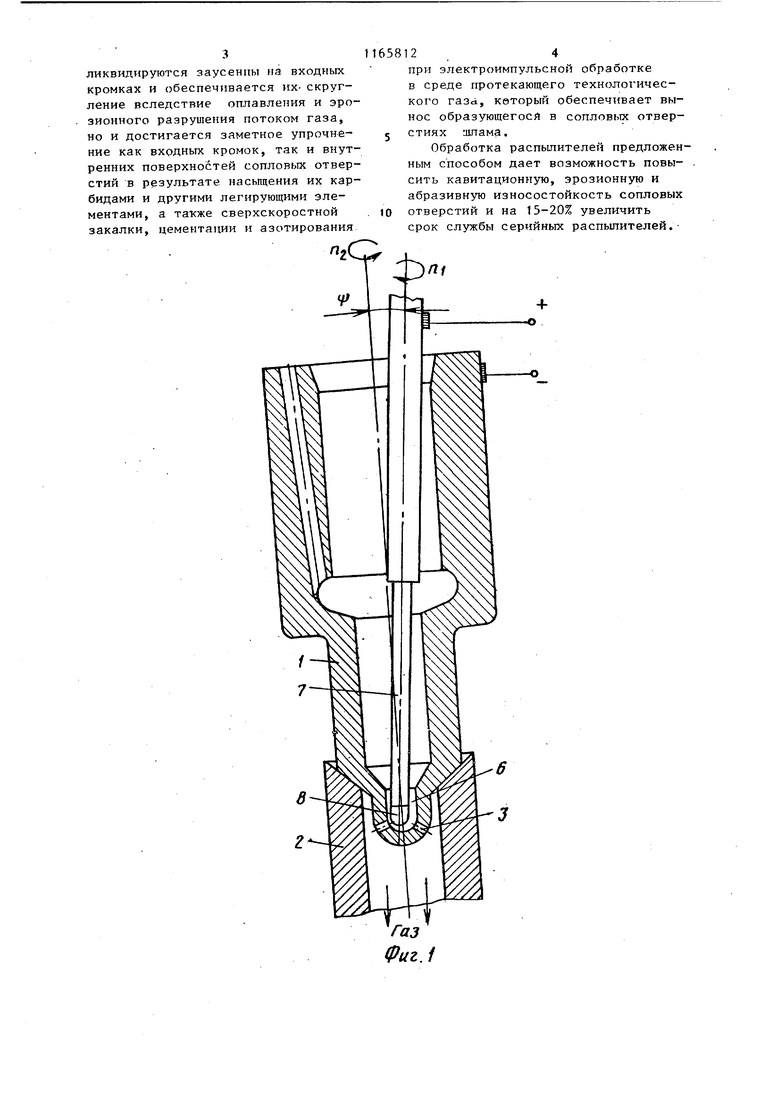

На фиг, 1 изображена схема обработки распылителя по предложенному способу; на фиг. 2 - увеличенное изображение зоны обработки.

Устройство для реализации предложенного способа содержит обрабатываемый распылитель 1, установленный во вращающейся втулке 2, име1ои1Ий сопловые отверстия 3 с входными кромками 4 и внутренней поверхностью 5, а также подсопловой канал 6, в котором под углом к оси распылителя 1 установлен цилиндрический электрод 7 со сферическим концом 8, размещенный с зазором 9 относительно предсоплового канала 6, Электрод 7 изготовлен из тугоплавког-о износастойкого материала, например, карбида,вольфрама с кобальтовой связкой и вращается вокруг своей оси предпочтительно в противоположную сторону от направления вращения распьшителя 1. Через предсопловой канал

6и сопловые отверстия 3 распьшителя 1 в направлении подачи топлива пропускается под давлением технологический газ. К электроду 7 и распылителю 1 подведено напряжение от электроШ{пульсной установки (не показана) , причем распылитель 1 ИСПОЛЬзуется в качестве катода, а электрод

7- в качестве анода. I .

Предлагаемый способ осуществляется

в следующей последовательности.

Распылитель 1 устанавливают во втулку 2 и приводят во вращение вокруг -своей оси. В предсопловой канал 6 распылителя 1 вводят под углом к его оси вращающийся предпочтительно в .противоположную сторону электрод 7, затем пропускают через распылитель 1 технологический газ при комнатной температуре и одновременно подвергают электроимпульсной обработке входные кромки 4 и внутренние поверхности 5 сопловых отверстий. Продолжительность обработки должна обеспечивать получение сплошного и равномерного на2

сьпдснич пьгутренних поверхностей 5 опловых отнерс1ий 3 при средней высоте микронеровностеГ не более, ем у поверхности отверстия, выполненного сверлением, а перепад давлени технологического газа выбирают из условия отсутствия пшама в сопловых отверстиях после окончания обработки.

Возможно вращение электрода и распьшителя в одну сторону, но обязател11но с разными скоростями.

Е5 качестве конкретного примера использования предложенного способа была проведена стабилизирующая злектроимпульсная обработка в среде пропускаемого Езоздуха распылителей форсунок серийных дизелей КамАЗ-740. При этом применялись следующие режимы и условия обработки:

материал электрода - карбид вольфрама с кобальтовой связкой;

диаметр электрода 0,9 мм;

ось электрода расположена под углом 1 Чо к оси распылителя;

частота вра1це} ия электрода

400 об/мин;

частота вращения распылителя

80 об/мин;

направление вращения противоположно одно другому;

зазор между электродом и внутренней поверхностью предсоплового канаа 0,025 мм (обеспечивается следящей системой);

напряжение 80 В ;

ток при коротком замыкании 6,4 А;

продолжительность импульса 2 мкс;

частота импульсов 40 кГц,

емкость конденсатора 0,68 мкФ,

продолжительность обработки 10 с;

давление технологического газа

около 1 кгс/см- ;

состояние входных кромок и внутренних поверхностей сопловых отверстий контролировалось при помогци микроскопа на разрезанных деталяхсвидетелях.

В результате обработки радиус входных кромок составил 0,06 мм, а твердость внутренней поверхности сопловых отверстий НРС - 80.

Использование предложенного способа позволяет существенно повысить эффективность стабилизации размеров сопловых отверстий распьшителя, так как в результате обработки не только

3

ликвидируются заусенцы на входных кромках и обеспечивается их- скругление вследствие оплавления и эрозионного разрушения потоком газа, но и достигается заметное упрочнение как входных кромок, так и внутренних поверхностей сопловых отверстий в результате насыщения их карбидами и другими легирующими элементами, а также сверхскоростной закалки, цементации и азотирования

П2

124

при электроимпульсной обработке в среде протекающего технологического газа, который обеспечивает вынос образующегося в сопловьрс отверстиях ишама.

Обработка распылителей предложенным способом дает возможность повысить кавитационную, эрозионную и абразивную износостойкость сопловых

отверстий и на 15-20% увеличить

срок службы серийных распыпителей.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроабразивной обработки внутренних поверхностей заготовок с отверстиями ппреимущественно корпусов распылителей форсунок дизеля и устройство для его осуществления | 1985 |

|

SU1293000A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТАЛЬНЫХ РАБОЧИХ ЛОПАТОК ВЛАЖНОПАРОВЫХ СТУПЕНЕЙ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2518036C1 |

| НАСОС-ФОРСУНКА | 1998 |

|

RU2157913C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2426632C1 |

| ФОРСУНКА | 1992 |

|

RU2097652C1 |

| Центробежный распылитель жидкости | 1983 |

|

SU1159649A1 |

| Форсунка с блоком управления для впрыска топлива в двигатель внутреннего сгорания | 1990 |

|

SU1812332A1 |

| СОПЛО КЛАПАНА ДЛЯ ВПУСКА ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2124417C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1997 |

|

RU2132480C1 |

| Распылитель форсунки для впрыскивания топлива в двигатель внутреннего сгорания | 1988 |

|

SU1573230A1 |

СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ СОПЛОВЫХ ОТВЕРСТИЙ РАСПЫЛИТЕЛЯ ФОРСУНКИ ДИЗЕЛЯ путем пропускания под давлением в направлении подачи топлива технологического газа, отличающийся тем, что. с целью повьппения эффективности путем легирования обрабатьюаемых поверхностей, распылитель приводят во вращение вокруг своей оси, вводят в предсопловой канал распылителя под углом к его оси вращающий ся цилиндрический со сферическим концом электрод из тугоплавкого износостойкого материала, а технологический газ пропускают через распылитель при комнатной температуре. и одновременно подвергают злектроимпульсной обработке, входные кромки и внутренние поверхности сопловьгх отверстий с использованием распылителя в качестве катода, а электрода - в качестве (/) анода.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1985-07-07—Публикация

1983-06-30—Подача