Изобретение касается пластмасс, являющихся ингибиторам. горения. Многие органические пластмассы - это воспламеняющиеся материалы. Пластмассы, являкяциеся ингибиторами горения, могут быть получены посредством введения в них обычных присадок, представляющих собой либо неоргани- чоские вешестваjтакие как окись сурьмы, либо галогенированные органические вещества, такие как трис (JS-хлорэтил) фосфат ij Присадки первого типа при использовании их в больших количествах могут оказывать отрицательное влияние на механические свойства материала, в любом случае они придают материалу матовость, присадки второго типа имеют тенденцию действовать как пластификаторы, аоишкая тем самым модуль упругости я температуру термической деформации материала, они могут также выщелачиваться из материала.

Ближайшей к предлагаемой композиции из известных явпяется армированная стеклом термореактивная смола, в особенности нена сыщенные полиэфиры, которые находят применение в качестве строительных материалов,

при этом способность их воспламеняться представляет собой существенный недостаток, Армирование этих смол стекловолок- нистым материалом не обеспечивает необхо ДИМОЙ степени ингибирования гореЧия; стекловолокно может действовать как фитиль н увеличивать продолжительность горения оснг вы 2.

Цель изобретения - увеличение степени ингибирования горения материала. Эта цель достигается введением дополнительно в ког.1позицию фосфатного порошкообразного стекла состава (в мол.%): 1-30. 2-30, 2-30, BejOj 1,2-3,5,1 2-30 с частицами размером ЮО-ЗОО ммк, имеющего температуру фазоteoro превращения от 100 до ЗОО С, предпочтительно-от 100 до 250 С и nofK o6paaoBfiTenH при следующем соотношении понентов композиции, вес.%:

Попиэфйрная ненасыщенная

смола42-94

С те кловол окнис ты и

наполнитель2-25

Фосфачное стекло2-25

Порообраэоаатвяь2«-8

Введение стекла с низкой гекнюратурой |шзмагчения, в особенности фосфагного в армированную термореактивную смолу пошл- шаегся ингнбирование творения отвержденнмч) магериала. Механизм ингибироваыня заключа- етса в плавлении стекла с низкой температурой размягчения при контактировании его с аламенем и в обр азовании защитного покрытня из плавленого стекла на поверхности материала. Это стекло само по себе негорючее, и имеет тенденцию к удалению кислоро да из остальной части материала.

Введение в композиционный материал,

включающий стекло с низкой температу{юй размягчения, газообрйзукщего средства, т.е. такого соединения, которое при нагревании разлагается, выделяя один или более ггевоспламеняющийся газ, может значительно уду шить ингибирование горения отвержденного материала.

Те чшература размягчения стекла является характеристикой -латерпала, определяемой согласно методикеА5ТМ С338-57, но целесообразнее измерять температуру фазового превращения стекла, поскольку стекло с киэ кой температуу-юй (ягчення рассматривается как стекло, у которого тем1ература фа-. эового прев)аи1ения не превышает ЗОО С. Примерное соотношение между температурой размягчения и температурой фазового превр ращения этого стекла таково, что температу ра размягчения как правило на 5О-7О С вы- шё температуры фазового превращений.

В данном описании температура фазового превращения рассматривается как величина, определяемая методом ди4х})еренциальной калориметрии с использованием дифференциального термического атшлизатора (thl Pont) согласно следующей методике.

Образеп порошкообразного стекла и эталонный образец из чистой порошкообразной пвубкиси кремния нагревают с - запрограммированной скоростью повышения температуры, равной 20 С/мин. Получают график зависимости разности температурь образцов от температуры эталонного образца. Обычно эта кривая зависимости имеет линейную часть с небольшим наклоном и линейную

часть с большим отрицательным наклоном при более высоких температурах. Обе линей ные части кривой получают таким образом, что они пересекаются. Te mepaтypa фазового превращения рассматривается как температу™ ра, соптветствуютяя точке пересечения.

Тяким обрааом, согластго изобретению, препусчятривается армированная термо ючк- тивняя КОМППЯИТ1НЯ, сопержппшя т еоргани Ческор окчпнпо гтрклп с ниякой Тймпчрату-

рой {мзмягыения, имекддее температуру фа зового преврашения не более ЗОО С.

Армирующий компонент может быть в виде волокон и/или зерен,: стекло с низкой температурой размягчения мсвкет быть в виде отдельных частиц, зерен и/или волокон. Когда стекло с низкой температурой размягчения присутствует в виде чешуек .и/или волокон, оно может частично или полностью заменять армирующий компонен Однако желательно, чтобы армирующий компонент был в форме волокон, а стекло с низкой температурой размягчения - в форме частиц.

Материалы, соответствукхцие изобретению находясь в отвержденном или полимериаованном состоянии, при испытании их в соот. ветствии со стандартной методикой (например,, при слабом горении, в горизонтальном направлении) будут иметь более низкую скорость горения, ,чем материал, в котором отсутствует стекло с низкой температурой размягчения, хотя желательно, чтобы материалы, соответствующие изобретению, обладали способностью самогащения, и что более желательно, они были негорючими пра испытании их по методикеЛЗТМ 635-68.

Другие испытания на ингибиуюваиие горения включают определение кислородного индекса согласно методикеAbTMD6863-ТО путем сжигания образца в кислородно-азот ной атмосфере с |регулируемым содержанием кислорода; при этом кислородный индекс представляет собой объемное процентное содержание кислорода в указанной атмосфе. ре, которое необходимо лишь для поддержания горения образца.

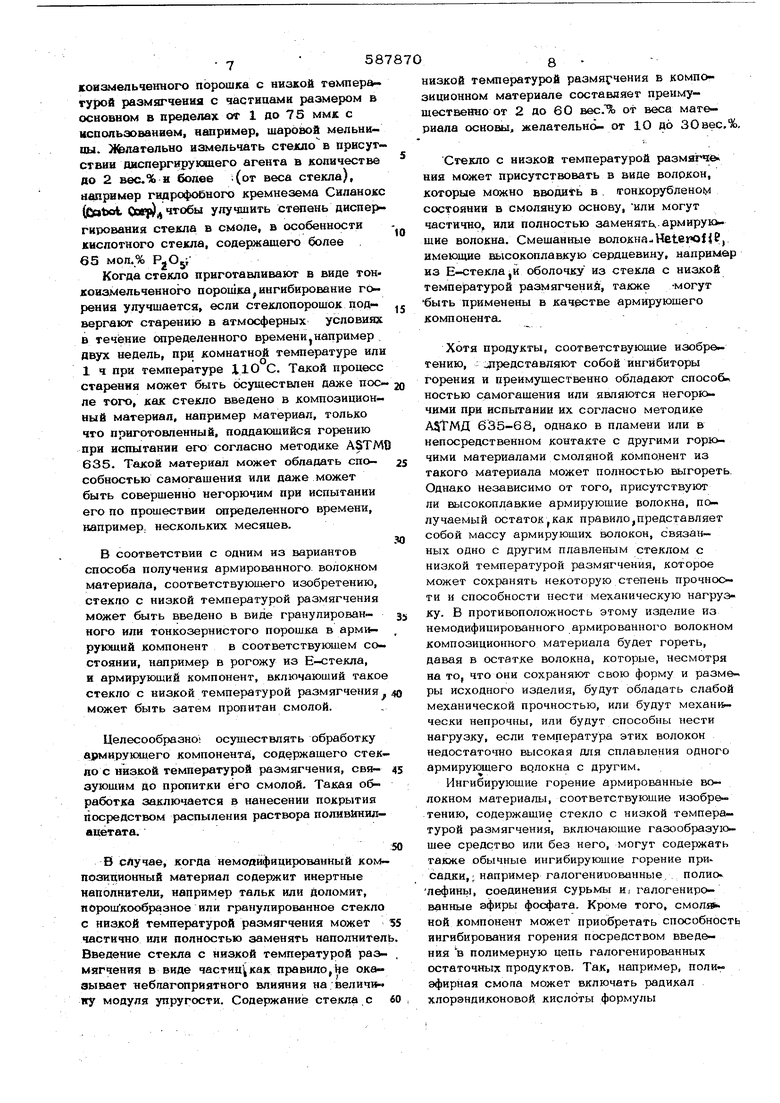

Строительные материалы в Англии обычно классифицируют по способности ингибиро- вать горение в соответствии с Британским стгэндартом 476, и наиболее подходящими армированными стеклами слоистыми полиэфирами являются такие, которьие относятся к части 3 (1958 г.) Британского стандарта 476 (огневые испытания наружной кровли) и к части 7 (1971 г.) (испытание на поверхностное распространение пламени). Эти йспытания осуществляют на крупногабаритных образцах, для обычных лабораторных испытаний эти образцы не пригодны. Один такой слоистый армированный стеклом полиэфир (SHP )соответствуклций изобретению, дает рег ультаты, соответствующие БританCKOivfy стандарту 476.Стекло с низкой температурой размягчения представляет собой преимущественно фосфатное стекло, т.е. неорганическое окно. нее с.г°кпо, сопержаще не менее 25 моп.% Г Ос- Пригопнпе для той цепи стекло включает из СТ9КОЛ, описанных в британских патентных яя явках тех Ж9 .эаявитепей № 18481/70, 48104/71, 48105/71, 6694/72 и 1956О/72, имеющих соогвет ствукшие температуры фазового превращени Желательно, чтобы такие стекла: имели температуру превращения ниже 250 С и они включали не менее 50 мол.% РО преимущественно не менее 6О мол,% РлО,. крюме того, они могут содержать либо некоторые, либо все из указанных ниже элементов: бор, алюминий, литий, натрий, калий, магний, кальций, стронций, барий, кадмий, цинк, сви нец, ванадий, хром, вольфрам, молибден, сурьма, висмут и/или водород в виде связан ной (иди конституционной) воды. Могут использоваться смеси ДВУХ или нескольких таких стекол. Армированный волокном термореактивный композиционнь1й материал, соответствующий изобретению, включает основу из термореак тивной смолы и дисперсную фазу армирующих волокон. Примерами термореакгивных смол служат ненасыщенный полиэфир, эпоксидные смолы, полиуретаны, фенолформаль- дегидные смолы, включающие резолы и новолаки, смеси любых из указанных смол, и продукты, получаемые в результате химической реакции исходных мономеров одного типа смолы с мономерами другого типа. См ла основы может быть полностью или частично (В - стадии) -отверждеЕгной или неотвержденной. В последнем случае материал может быть переведен в полностью отвержденное состояние посредством извест ных способов отверждения, например нагрева катализе и/иди облучения. Желательно применять стекло с точкой размягчения выше максимальной температуры, которая может быть достигнута при отверждении материала. В случае наличия газообразуюшего средства выбор стекла следует осуществлять таким образом, чтобы температура, при которой начинается значительная степень разложения с выделением га;;а, также была выше максимальной температуры, кото рая может быть достигнута в ходе отверждения материала. В качестве армирующих волокон используют преимущественно волокна Е-стекпа, но можно применять также и волокна других неорганических материалов, например вогюкна из металла, бора и углерода, причем они могут представлять собой непрерь1вные воло на, прерывные волокна различной длины, либо смеси непрерывных и прерывных волокон Армированная волокном композиция дол на иметь такое сочетание волокон и длины волокон, при котором в случае, когда образец немодифицированного материала сгорает он распадается не полностью, а дает плот- иый остаток из армирующего волокна при- мерно тех же размеров, что и исходный образец. При сжигании такого материала, модифицированного путем введения стекла с низкой температурой размягчения, материал основы начнет гореть, а армирукшее волокно будет вызывать образование подложки, на которой может образоваться защитное покрытие из ппавленого стекла с низкой температурой размягчения, что придает материалу, соответствующему изобретению, способность ингибирования горения. Содержание армируюи1его волокна должно составлять преимущественно не менее 5% от объема материала, желательно не менее 10 об.%. Средняя длина волокна должна составлять преимущественно не менее 0,5 см, предпочтительно не менее 2,5 см. Примерами армированшлх волокном ком- позиционнь х материалов, которые могут быть модифицированы стеКло.м с низкой температурой размягчения, с получением ингибирующих горение материалов, соответствующих изобретению, являются изделия, получаемые посредством наслаивания ручным способом армИрованны.м стеклом ненасыщенных полиэфиров, в которых стекло находится в форме непрерывной или рубпеной свитой рогожи; формовочные спонстые составы, включающие рубленую свитую рогожу, наполнители и частично отвержденную смолу, которые могут быть сформированы и отверждены в результате воздействия тепла и давления; пастообразные формовочные состашл, содержащие относительно короткие стекловолокна, наполнитель н частично отверждениую смолу, которые могут быть изготовлены в виде профилированных изделий; и изделия с фипаментной намоткой, содержащие непрерывные волокна из стекла, бора, металла или углерода. Наиболее предпочтительные материалы - плоские или гофрированные ждеииые листы из армированной стеклом полиэфирной смолы. Сгекло с низкой тег.пературой размягчения, вводимое Б армированный волокном композиционный материал, имеет преимущественно форму гранулированного порошка с частицами диаметром п пределах .от 100 до 300 ммк. Стекпо может быть гранулировано, а затем 0испергиро11ано пибо в жидком реагенте, который затем химически реагирует с другими компонентами с целью получения смолы, либо в самой смоле в неотверждентюм жидком или полужидком состоянии. Дисперсия стекла с низкой температурой размягчения в смоле может быть затем добавлена к армирующим волокнам ипи cMeuiaHa с нимк. Кроме того (что менее желательно), мож-но осуществлять дробление стекпа до топ- коизмепьченного порошка с низкой температу1Х)й размягчения с частнаамн размером в основном в пределах от 1 до 75 мме с использованием, например, шаро1вой мельнииы. лагельно измельчать стекло в присуг ствии днспергирукяцего агента в количестве до 2 вес.% н более ;(от веса стекла), например гидрофобного кремнезема Силанок )i| чтобы улучшить степень диспер гирования стекла в смоле, в особенности кислотного стекла, содержащего более 65 MOJi.% Когда стекло приготавливают в виде тонкоизмельченного порошка ингибирование горения улучшается, если стеклопорошок подвергают старению в атмосферных условиях в течение определенного времени например двух недель, при комнатной температуре или 1 ч при температуре ЦО С. Такой процесс старения может быть бсуществлен даже пос ле того, как стекло введено в композиционный материал, например материал, только что приготовленный, поддакшийся горению при испытании его согласно методике AST М 635. Тахой материал может обладать способностью самогашения или даже может быть совершенно негорючим при испытании его по прошествии определенного времени, например, нескольких месяцев. В соответствии с одним из вариантов способа получения армированного волокном материала, соответствуюшего изобретению, стекло с низкой температурой размягчения может быть введено в виде гранулированного или тонкозернистого порошка в армирующий компонент в соответствующем состоянии, например в рогожу из Е-стекла, и армирующий компонент, включающий такое стекло с низкой температурой размягчения j может быть затем пропитан смолой. Целесообразно осуществлять обработку армирукшего компонент, содержащего стекло с низкой температурой размягчения, свя- ауюшим до пропитки его смолой. Такая обработка заключается в нанесении покрытия посредством распыления раствора поливйннлаиетата. В случае, когда немодифицированный композипионный материал содержит инертные наполнители, например тальк или Доломит, порошкообразное или гранулированное стекло с низкой температурой размягчения может частично или полностью заменять наполнител Введение стекла с низкой температурой размягчения в виде частиц как правило,не оказывает неблагоприятного влияния на;величи- ку модуля упругости. Содержание стекла с низкой температурой размягчения в композиционном материале составляет преимущественно от 2 до 60 вес. от веса материала основы, желательно- от 10 до 30вес.%, Стекло с НИЗКОЙ температурой pa3MHr4&v ния может присутствовать в виде волокон, которые можно вводить в , тонкорубленом состоянии в смоляную основу, ИЛИ могут частично, или полностью заменять,, армирующие волокна. Смешанные волокна-Не1е1Ч 1 i, имеющие высокоплавкую сердцевину, например из Е-стекла,й оболочку из стекла с низкой температурой размягчений, также -могут быть применены в качестве армирующего компонента. Хотя продукты, соответствующие изобретению, представляют собой ингибиторы горения и преимущественно обладают спосо&ч ностью самогащения или являются негорючими при испытании их согласно методике АДТМД 635-68, однако в пламени или в непосредственном контакте с другими горкм чими материалами смоляной кОмпо.нент из такого материала может полностью выгореть. Однако независимо от того, присутствуют ли высокоплавкие армирующие ропокна, получаемый остаток,как правило,представляет собой массу армирующих волокон, связанных одно с другим плавленым стеклом с низкой температурой размягчения, которое может сохранять некоторую степень прочности и способности нести механическую нагрузку. В противоположность этому изделие из немодифицированного армированного волокном композиционного материала будет гореть, давая в остатке волокна, которые, несмотря на то, что они сохраняют свою форму и размеры исходного изделия, будут обладать слабой механической прочностью, или будут механически непрочны, иди будут способны нести нагрузку, если температура этих волокон недостаточно высокая для сплавления одного армирующего вдлокна с другим. Ингибирующие горение армированные волокном материалы, соответствующие изобретению, содержащие стекло с низкой температурой размягчения, включающие газообразую- шее средство или без него, могут содержать также обычные ингибирующие горение присадки,; например галогенивованные. полио лефинь, соединения сурьмы HI галогенированные афиры фосфата. Кроме того, смоля ной компонент может приобретать способность ингибирования горения посредством введения в полимерную цепь галогенированных остаточных продуктов. Так, например, полиэфирная смопа может включать радикал хлорэндиконовой кислоты формулы и такая модифицированная смола tiomer давать армированный вопокном композици. онный материал с высокой способностью ингибировакия горения в случае, когда присутствует стекло с низкой температурой размягчения. В частности, армированный Е-стекпом полиэфир, изготовленный из смолы, модифицированной XnOpSHflHjf.OHOBOfl КИС потой, и содержащий стекло с низкой температурой размягчения в виде частиц и га-, зообразуюшее средство, может иметь кис-. породный индекс до 44%. Как смоляная основа, так и стекло с низкой температурой размягчения, могут быть прозрачными, и коэф|)ициент преломпения. стекла с низкой температурой размягчения может быть соразмерен с коэффициентом преломления отвержденной смолы. Если присутствует также и Е-стекло, коэф1})ициенты преломления отвержденной смолы и стекла с низкой температурой размягчения могут быть вели чиной одного порядка с коэффициентом пре ломления Е-стекла. Когда коэффициенты преломления, таким образом, соразмеримы, может быть получен прозрачный (или полу прозрачный) композиционный кштериал, яв ляюшийся ингибитором горения, например листовой материап GRp , пригодный для настила . Наиболее предпочтительна композиция, включающая стекло с низкой температурой размягчений, содержащая 65,8 мол.% РцО. 13,2 мол.% РЪ О, 9,4 мол.%-. , 2,3 мол.% BiOj, имеющая коэффициент преломления 1,546. Коэффициент прелоК1 ления Е. ;теклаЧ,545-1,549. Стекло с низкой температурой размяг чения может быть окрашено либо путем введения в него ионов переходных метал лов, либо, путем введения в него органичео ких или неорганических пигментов. Свойства компоаициОннь х материалов, , соответствующих изобретению, включающих фосфатное стекло с низкой температурой размягчения в виде частиц, могут ух.удшать ся при воздействии на них атмосферных условий. Особенно это касается прозрачных листовых продуктов (6RP), коэффициент пропускания света которых уменьшается и степень диффузии увеличивается при.выдерж ке в зоде, что объясняется частично гидро лизом фосфатного стекла. Это нежелательно Атмосферное влияние .может быть уменьше- но посредством покрытия частиц фос4 атного стекла гидрофобным материалом или связывающим агентом, который повышает прочность склеивания стекла со смоляной основой. Используемые для этой цели материаль включают стеарат магния и гидрофобные кремнеземы, например силанокс (CabotСо. В качестве связывающего агента пригодны, например, метакрилоксипропилтриметоксисилан, Jb--(3,4 эпоксициклогексил .зтилтриметоксисилан и глицидоксипропнлтриметоксисилан. Твердые, образующие покрытия агенты, например Сицанокс, могут быть введены в процессе гранулирования ипи измельчения в шаровой мельнице, либо после гранулиро- BauviH стекпа. Для получения равномер юго покрытия их прокатывают. Жидкие, образующие покрытие агенты, например указанные вы иге снланы, могу г быть введены в частицы стекла, в растворе в органическом растворителе, который затем удаляется испарением. Это стекло сначала может быть под- вергнуто обработке активным силиконовым материалом, также вводимым в раствор в органическом растворитепе. Другие, способы зашиты от воздействия воды стекла с низкой температурой размягчения в листовом продукте, а следовательно, способы повышения стойкости к атмосферным влияниям эакпючаются в приготовлении листа с обогащенным смолой гепевым покрытием, и что еше более эффективно, о нанесении на лист покрывающего слоя из водонепроницаемого материала, например полнвинилиденфторида. Эффе.чт КВН ость покрываю 1его агента может быть определена по измерению коэффициента пропускания света через листовой образец к-штериала (GRP ), содержащего покрытые частицы стекла с низкой температурой раз.мягчення, перед и после выдержки в измерительном устройстве для определения стойкости к атмосферным условиям, но более простое испытание заключается в том, что опредепяют абсорбцию воды при кокнатной температуу е в течение 24 ч; большая вел 1чина абсорбции воды соответствует лучшей стойкости к атмосферным воздействиям. Можно также измерять коэффиц юнт пропускания света перед и после воздействия воды. Газообразующие агенты, используемые в соответствии с изобретением, представляют собой, как правило, органические тверь дые ..вешества,. которые разлагаются при нагревании до температуры 150-400 С с выдепеннем невоспламеняющихся газообразffljix Бешеств, например аммиака, азота, воды или двуокиси углерода. Такие материапы, как известно, являются э4к}1йктивн111.мн 1)И комбинации их с другими ИЗЕЮСТНЫМН ингибиторами горения, например фосфатами аммония, ппи этом характер их действия частично обеспечивает образование поверхпостного слоя Из невоспламеняюшегося газа и частично способствует разбуханию материала с образоЕшнием вспученной обугленной массы, которая является э4|фективным термическим изолятором. Наиболее П1)ецпочтительное газообразуюшее средство дицианндиамид (ДСДЛ) NH CtMM)NHCN , наряду с этим, в качестве газообразуюших средств могут испол1 зовать ся меламин, гуаниаинкарбонат, Н -нитро- Nцианогуанидин, урацил, барбитуровая кислота и фосфорамид. Согласно измерению по методике испытания AS7MD 635, а также A S1MTD 2863-70 (по кислородному индексу) мепамин имеет максимальное ингибирую шее горение действие. Однако ДСДА ненамного менее эффективен, получаемые на его основе листовые прозрачные материалы име более низкий коэффициент пропускания света чем коэффициент пропускания света пистового материала на основе меламина. Газообразуюшее средство может быть вве дено -В количестве от 2 до 20 вес.%, желательно от 5 до iO вес.% от смоляной основы, целесообразно его смешивать со смолой одновременно со смешиванием со стеклом с низкой температурой размягче ия, вводимым Б виде частиц. При использовании ДСДЛ в качестве газообразуюшего средства весовое соотношение ДСДА и стекла с низкой темПе{.)атурой размягчения находится в инте вапе от 25:75 До 33:67. Могут применяться смеси двух или более газообразуюших агентов, причем они могут быть более эффе тивны, чем один газообразуюишй агент в том же весовом количестве. Многие полимерные композиционные материалы, включая армированные стекпом полиэфирные смолы, при горении образуют большое количество дыма. Такие материалы а строительных конструкциях создают дополнительные опасности, поскольку дым может вызывать удушье людей. Кроме того, известные ингибируюшие горение присадки, например галогенированныё вешества и соединения сурьмы, увеличивают количество дыма, образующегося при горении. Как правило, ингибируюшие гореЕше армированные волокном композиционные материалы, соответствуюшие изобретению, образуют меньшее количество дыма при горении, чем ингибирующие горение материалы, содержашие обычные присадки. Количество образующегося дыма может быть снижено в большей степени, когда, наряду со стеклом с низкой 1 емии))атуро11 )| -13мя1чи11ия, при- с;угству.Г и 1;.1зообр 1зую1 :ий . Во случаях количество oejiaaynniier-ocH дыма при сжигании ингиби)Jyк)lileгo материала, соответствующего H3o6iJeTenHK), значительно меньше, количество дыма, образуюше1 ося гцж 11емодифици})Ованмого композиционного .мaтc Jиaлa, не об- ладаюшого способностью }тгнбн ЮК1ть гороние. Кроме того, если в материале присутствуют обычные ингнбируюшие )ение присадки или компоненты смолы, присутствие стекла с низкой темпе11атурой размягчения, преимущественно вместе с газообразуюшим средством, может значительно снизить количество образующегося дыма. Так, например, армированный стеклом полиэфи)), модифицированный хпорэндиконовой кислотой, содержащий фосфатное стекло и ДСДА, при сжигании образует MeHbuje дыма, чем иемодифицированный армированный стеклом попиэфир, не соде1:1жащий ингибируюи1их горение присадок, стекла с низкой темпеузатурой размягчения или газообразующего средства. Образование дыма при сжигании изма)эя- ется в соот 1етствии со статгдартной мотодикойЛЗТМВ 2843-70, Ь которой определяют ос;1абг1еь ие светового луча, ппоходяшег-о через ограниченное iipocTjjaacTBO, в xoTOpON) сжигается образец данного материала, как функция време 1И. Изме1 яют .1аксимальнукз Clenciib погускиония и, наряду с замером плотности дыма оп})еделяют путем интегрирования плошадь под кривой „cTonoiibиотускнеиия (в))емя в течение 4 мни от начала сжигания). Ско|)ость образотшия дыма в заданный момент времени также ожеч псь. меряться по наклону данной кривой, но это не составпяет части стандартной методики испытания .Д5ТМ . Комнозиционнь1е мат цлмипл,- ct;)oTrieTCTnyii шие изоб|)етеиию, могут быть причкшоцы в композиционшлх строитеп1)Ных Mafe|)iifi;(iix и в декоративных конструкциях, ислюш.зуемых в строитол1 стве зданий. F3 частнпсчи, njjoaрачные листовые материалы GRP могут использоваться для изготовления оСинивки крыш с ве))хним освешонием.ч (опрозрдчньи.листовые материаль GRP - или изг отовления декоративн1.1х паношй. П р и м е р 1. а) Фосфатное стекло (изготшяюио с:ог-ласно британской патентной заявке этих же авторов № 19560/72),содсзт кашое, мол.%:71,8 РзП, 2,аВа,Оз 1О,ЗА;ахО, 1О,.ЗЫ„Ои 5,1 BotO , Д)обиии до получения к||упноиз лельчен11ых частиц (.м.рно 5-8 Moiii по б))итанскому стаиа,)ртир.му ситу, т.е. частиц ди,1мет юм 2,0-3,5 мм), вводили в него 2 вес.% riianuioonoro h.n Mнеэема Силанокс (Oabot ),. и смесь измельчали в шаровой .мепьнице до тех по пока средний размер частиц стекла не уме шался менее чем до 75 мк. Изготавливали HeiiacbimeHvryro полиэфирну смолу путем смешения следующих компонен тов, вес. ч. .: Полиэфир шя смола ВР 4128 (BlP.Chemicad иы)GO Перекись метилэтипкетона0,6 Ускоритель В lP.Cheinntcc ELtd)0,24 Затем добавляли стеклянный порошок (15 вес.ч), и смесь снова тщательно перемешивали. Далее вводили дисперсию стекла в смоле с тремя слоями стеклянной рогожи плошадью 15 см в количестве ЗО вес, ч; 14 об.ч. , применяя при этом обычный спо соб укпадки слоев вручную в соответствук щую форму, в результате чего получали отшлифованную плоскую пластину размером 15Ох15ОхЗ мм. Этот материал подвергали желатинированию в течение ночи, и затем его отвирждали в течение 5 ч при темпера туре 8О С. Используемая стеклянная рогожа представпяла собой стекловолокно Зиря Е fnort ко1)откорубленую (5 см) свитую рогожу с обработкой поливинилацетата {силен, плотностью 450 г/м). Аналогично указанному выше изготавли- вали контрольную пластину, используя вмес то стекла 15 вес. ч. доломитового порошка Образец, попученныи по п. а, содержащий стекло с низкой температурой размяг чения, обладал свойством самогашения SE при испытании согласно методике ASTMD 635-68, причем длина ш,1горания составляла 33 мм за 4 мин (средняя величина трех измерений). . Контрольный образец (получен по п.б обладал способностью гореть (в) при испытании согласно указанной выше методике, при этом скорость его горения составляла 15 мм/мин (средняя величина трех измерений).. П р и м е р 2. Листовой армированный стекпом формовочный состав полиуретан/полиэфир, содержащий стекло с низкой 58 температурой размягчения, приготавливали путем смеи1ения следующих компонентов (в вес.ч.): Ненасыщенная полиэфирная.смола, содержащая 62 вес.% ненасыщенного полиэфира с кислотным числом 5О,8 мг КОН/Г и гцдроксильным числом 69,3 мг КОН/г, обр& зукяцегося из фумаровой и изофталевой кислот взятых в молярном соотношении 3:1, и пропиленгликоля; и 38 вес.% стирола65 Триэтиленгликоль- гидрохинон (l:l).З Трет-Бутияпероктоат1,0 Дианол-33-оксипропилированный бисфенол А (с гидроксильным числом 333 мг КОН/г)22.2 доследукяцего введения 25,2 вес.ч. стехла с низкой температурой размягчения, описанного в примере 1, измельченного в по- рошок, как описано выше, и 126,7 вес.ч. ЖЛ.З покрытого стеаратом наполнителя (карбоната )РЕо&11сЬет Ц и тщательного перемешивания этой смеси. 12,8 вес.ч. полимера Диизоцианотодифенилметака со средним значением функцио- нальности изоцианата 2,7 (Supy asecDK3C3Ltd) перемеишвали с приготовленной, квк указано выше, смесь ю, которую затем вводили в свитую стеклянную рогожу из короткорубленого волокна mat плошадью 23 см (в количестве 60 вес.ч.) и подвергали желатинированию в течение ночи. Этот лист отвер- ждали при воздействии на него сжимающего давления 3.9 МЫ/м (3, кгс/м или 2 39 кгс/см гфи температуре 135 С в течение 10 результате чего попучали Пластину толщиной Э мм. Контрольную пластину также изготавливали с использованием лишь на1толнителя ВиЯ-З (151,9 вес.ч.), и не применяя стекло с низкой температурой размягчения. Три образца, вырезанные из каждой пластины подвергали испытанию. При этом все образцы обладали способностью самогашения при испь1тании их согплспо методиксАЗТМТ) 635-68 (см. табл. l). Т а б л и ц а 1

15

Пример ,3. Этот пример иллюсгуш- рует использование небольших количеств обычных ннгиби} уюших го х;яие присадок в сочетании со стеклом с низкой темпера1урой размягчения с целью получения повышен- ной способности ингибирования горения.

Пу)иготавливапи пластину таким же образом, как описано в примере 1, с той разницей, что к полиэфирной смоле добавляпи 13 вес.ч. порошкообразного ф(Х;фатного сто ла, 1,О вес.ч. окисла сурьмы (Тимоиокс G5) (R.T.M.) и 1,0 вес.ч. Переклор 70 (хлоржрованная ингибируюшая горение присадка, торговая марка материала фирмы Пмнериал Кемикл Индастриа Лимитед).

Образцы, В.1резанные из этой пластины, были негорючими ( MB ) при испытании их согласно методпкоАЗТМОвЗб-68.

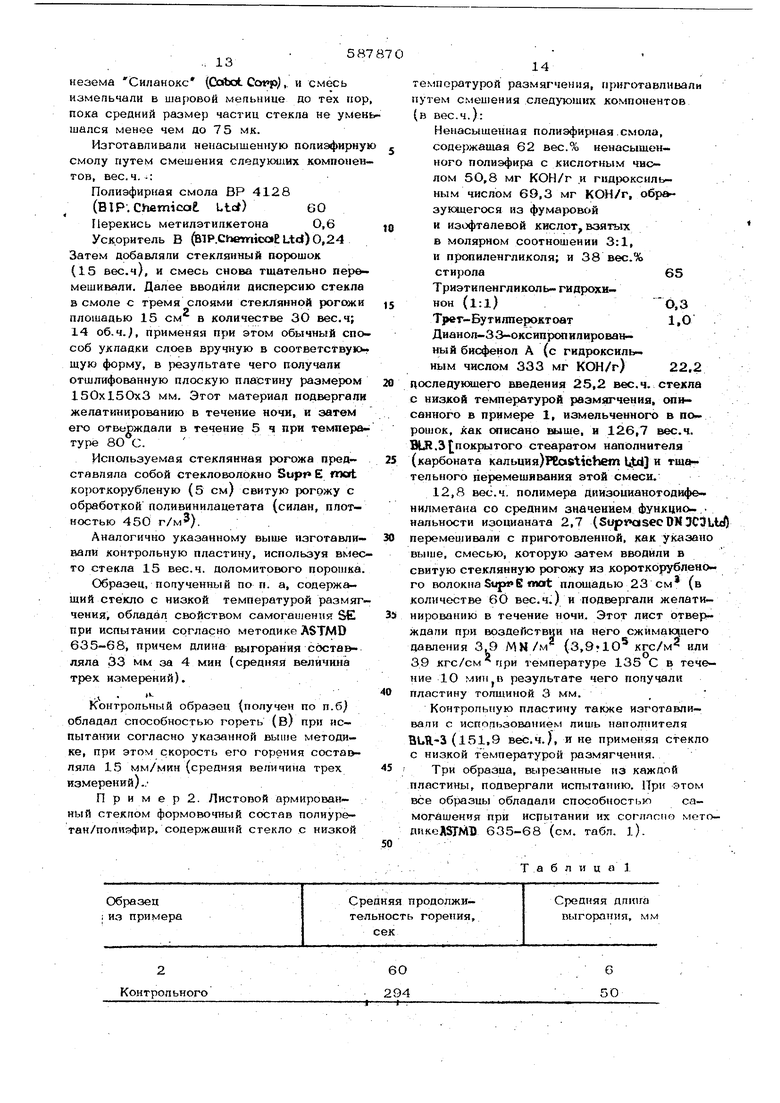

Пример ы 4-9. Эти примеры иллюстри у)уют действие газообразуюших стюдств на способность ингибирования горения армированной Е-стеклом попиэфирной смолы, соде1 жашей порошкообразное тонкоизмол11ЧСЧ1Н(Х стекло с низкой температурой размигчения.

Используемое стекло изготавливали согласно британской патентной зянике N 19560/72 этих же автоуюи, оно имело слецунлиий состав, мол.%: 65,8 Р 5 9, 9г : 2.3 Т 147 С. Его измельчапи до частиц 1рубого помола (5-8 мепг по британскому стандартному ситу, т.е. от 2 до 3,5 мм), затем

измельчали в шаровой мельнице до частиц размерок 75 ммк и цодвергапи ста))анию при Е{агр1 ании на воздухе до температурь 10О С в течение 1 ч.

В этих примерах (если нет каких-либо других спйниапьных указаний) стандартную пластину GPP изготавливали путем смещения следующих компонентов, вес. ч.:

1 (i

Пс)ли::Ц)ир11с1я смола Кристик 195 (содеузжашая стирол и MerHnNseTa- к)Л1лат, имеющая после отве)1ждения Пд 1,548, поставляемая фирмой Sccrtt Badeii Limited 80 Катализатоу) - наста И

Scott aaderi Ltd1,7

Ускоритель E/ScotiBadetLtd/ 0,8 Стеклянный 11С)}Ю111Ок с низкой темнеу)атурой размя1 чения20 Газообразуюшее средство7

пос.чедуюшей пуюииткой ту)ех слоев Su-pf mot площадью 15 см (ЗО вес.ч., 13 об.ч. от общего количества материала) указанной смесью, применяя при этом об1цеп)Я1няТ1)1Й способ ук.шдки слоев вручную. Мс териал подвеул и1И желатинированию в течение ночи, после чего отпе,)жцааи в течение .5 ч пут )сггуре 80 С. Попучали пластину тогниииой 3 м.м.

Однов)еменно изготавливали три коп i11О;н ные нпастинь, исио;и,зуя то же весовое коничеспю CMOjii.i и Li-стеклп, но не применяя га.чообразуюшее cyjoAOTBO. Контрол1,ный образец С .J не содер. Hoy)oiiiKoo6pu;jHoi-o стекла, oG)ia3eH ( включая 2О вес. ч. но- ю 11кооб)1азног-о ( - ;тикла и ( - 2О вес.ч. nopoiiiKOo6yja3Ht ro стекла с низкой Ter.ineyia- туу.юй размягчения. В пу)имере 9 11у)именш1и смесь двух газообу)азую1иих с)и;пств, ну-Ш этом присутствовали но 3,5 веч:, ч. каждого средст15а.

Из каждой полученной нласшнил выре:мли o6yia3iu.i для испытания согласно методиквДЗТМВ )35-08 и flSTMD 2863-7О (по кислородному индексу). Из этих двух, испытаний п-оследнее наиболее вгажмо, оно дает более воспроизводим} 1е пока;уггели.

Получснные результат. , в табл. 2.

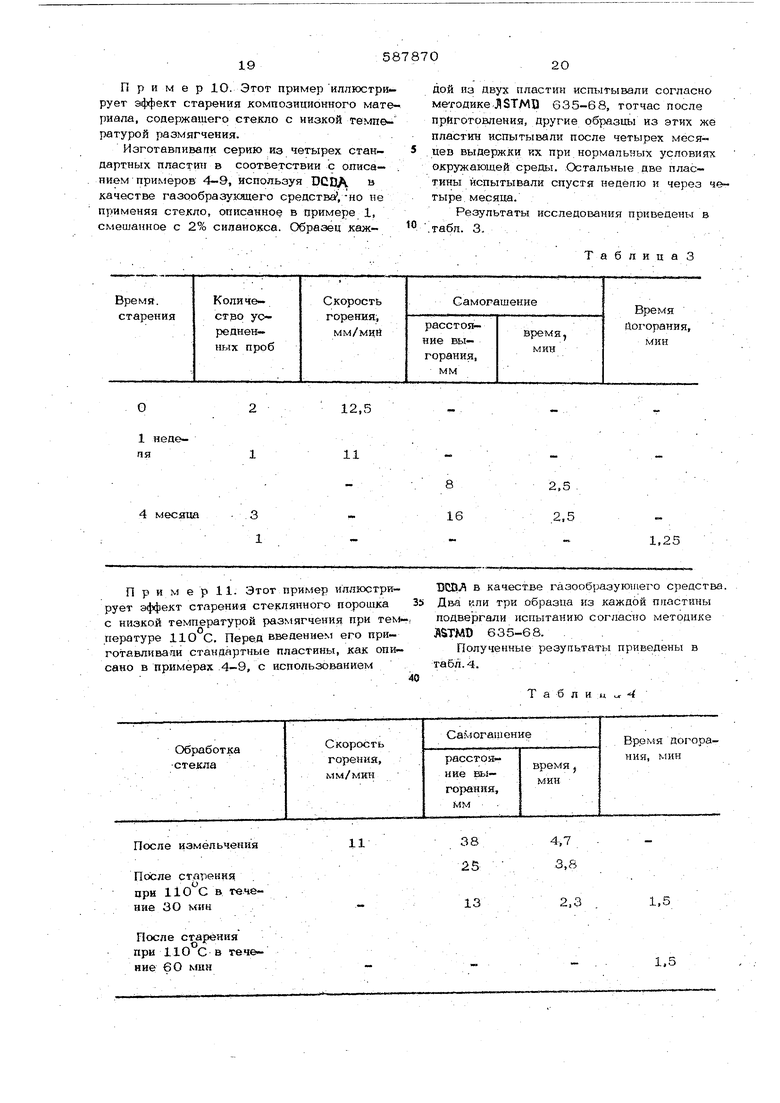

Пример lO. Этот пример иллюстрирует эффект старения композиционного материала, содержащего стекло с низкой температурой размягчения.

Изготавпивапи серию из четырех стандартных пластин в соответствии с описанием примеров 4-9, используя DCBA в качестве газообразующего средства , -но не применяя сгекло, описанное в примере 1, смешанное с 2% силанокса. Образец каждои из двух пластин испытывали согласно методике JSTMD 635-68, тотчас после приготовления, другие образцы из этих же пластин испытывали после четырех меся. цев выдержки их при нормальных условиях окружающей среды. Остальные .две пластины испытывали спустя недепю и через четыре, месяца.

Результаты исследования приведены в

.табп. 3. .

ТаблицаЗ

О

12,5

1 неде-

11 пя

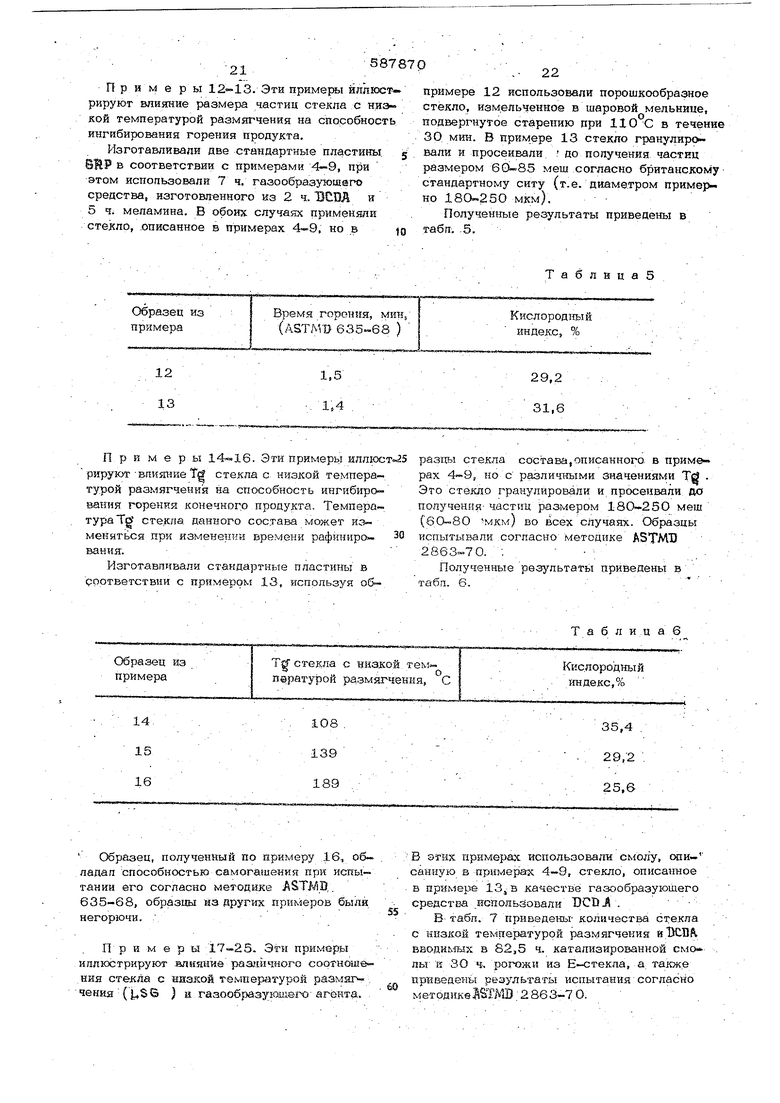

4 месяца П р и м е р 11. Этот пример иллюстрирует эффект старения стеклянного порошка с низкой температурой размягчения при те 1пературе 11О°С, Перед введением его приготавливали стандартные пластины, как описано в примерах 4-9, с использованием

Псх:ле старения цри в течение 30 мин

После старения при 110 С в течение 6 О ктн

8 16

2,5

.2.5

1,5

13

Примеры . Эти примеры иллюстрируют влияние размера частиц стекла с ниэкой температурой размягчения на способность ингибирования горения продукта.

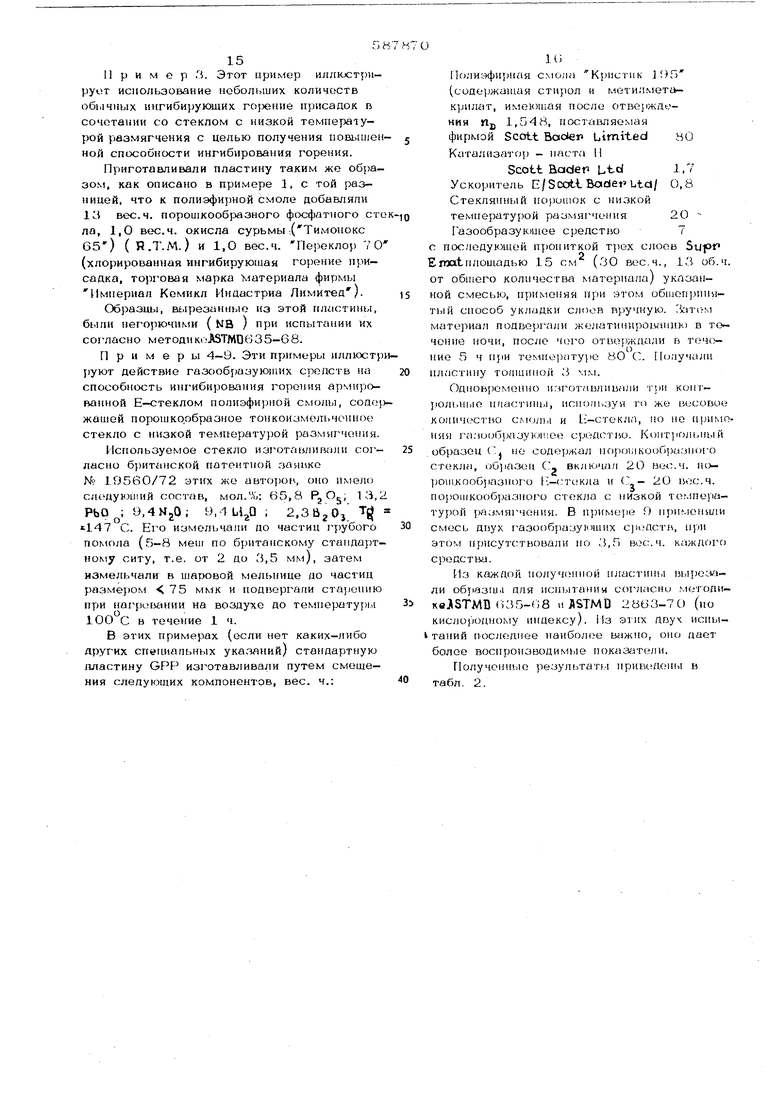

Изготавливали две стандартные пластины, j бЙР в соответствии с примерами 4-9, при этом использовали 7 ч. газообразуюшаго средства, изготовленного из 2 ч. ТЗСТЗЛ и 5 ч меламина. В обоих случаях применяли стедло, .описанное в примерах , но вJQ Примеры . Эти примеры илл1ос рируют шияние Tg стекла с низкой те.мпера- турой размягчения на способность ингибирования горения конечног.0 продукта. ТемператураТ сге.кла данного сос.тава может измениться при изменении времени рафинирования. Изготавпивали стандартные пластины в срответствни с примером 13, используя об-

СЙрааец, полученный по примеру .16, обладал способностью самогашения при испытании его согласно методике STMQ, 635-68, образцы из других примеров были негорючи. ..

.Примеры 17-25. Эти примеры иллюстрируют алиянке рааЕЙчного соотноше .ВИЯ стекла с низкой температурой размял- . чения {.,$© ) а гааообразу1саз1его агента.

примере 12 использовали порошкообразное стекло, изм.ельченное в шаровой мельнице, подвергнутое старению при 110 С в течение 30 мин. В примере 13 стекло гранулиро валк и просеивали до получения частиц размером 6GJ-.85 меш согласно британскому стандартному ситу (т.е. диаметром примерно 180-250 мкм).

Полученные результаты приведены в табп. ,5.

ТаблицаЗ

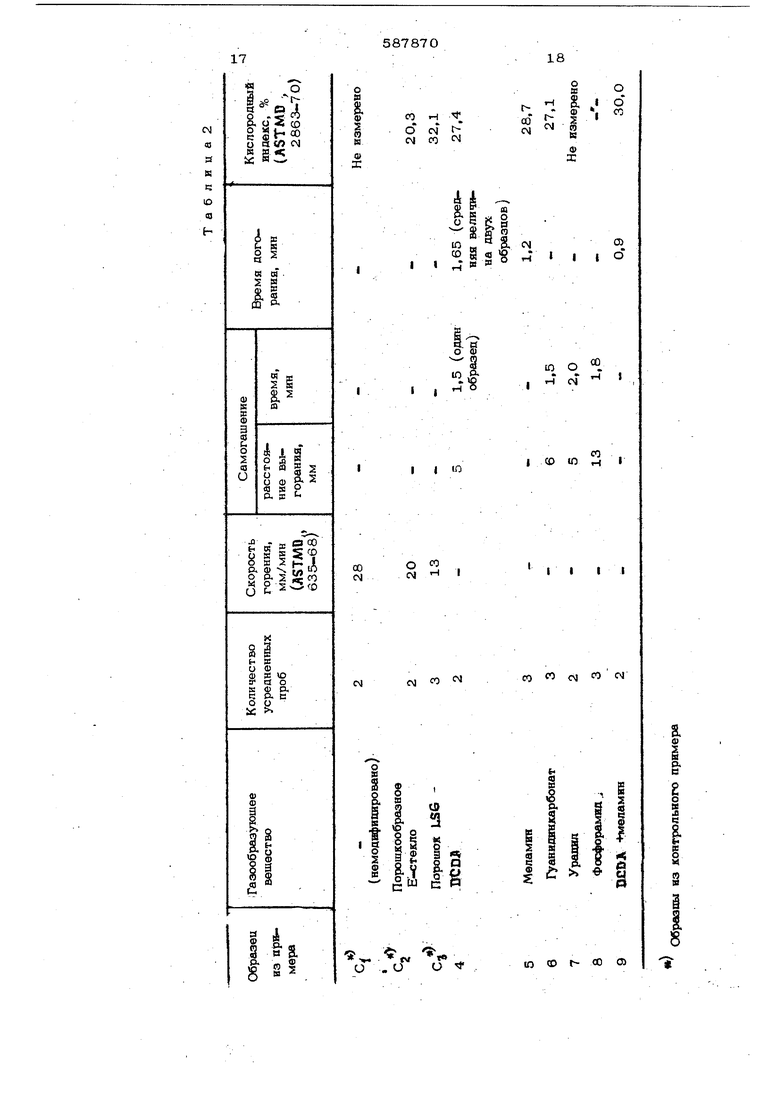

Т а б л и ц а 6

В этих примерад; использовали смолу, описайную в примерах 4-9, стекло, описанное в примере 13 в качестве газообразующего средства испольйовали DCD .

В табл. 7 приведены- количества стекла с низкой температурой размягчения й.ТКША, вводиы751х в 82,5 ч. катализированной смолы и ЗО Ч-. рогожи из Е-стекла, а также ирнведены результаты испытания согласно методикв бТШ. 2 863-7 О. разгхы стекла состава, описанного, в приме pax но с различтйхми значениями Т . Это стекло гранулировали и просеивали до получения- частиц размером 180--250 меш (бО-ВО мкм) во всех случаях. Образцы испытывали согласно методике ASTMT) 2863-70. ; . Полученные рез5льтаты приведены в табя. 6.

25

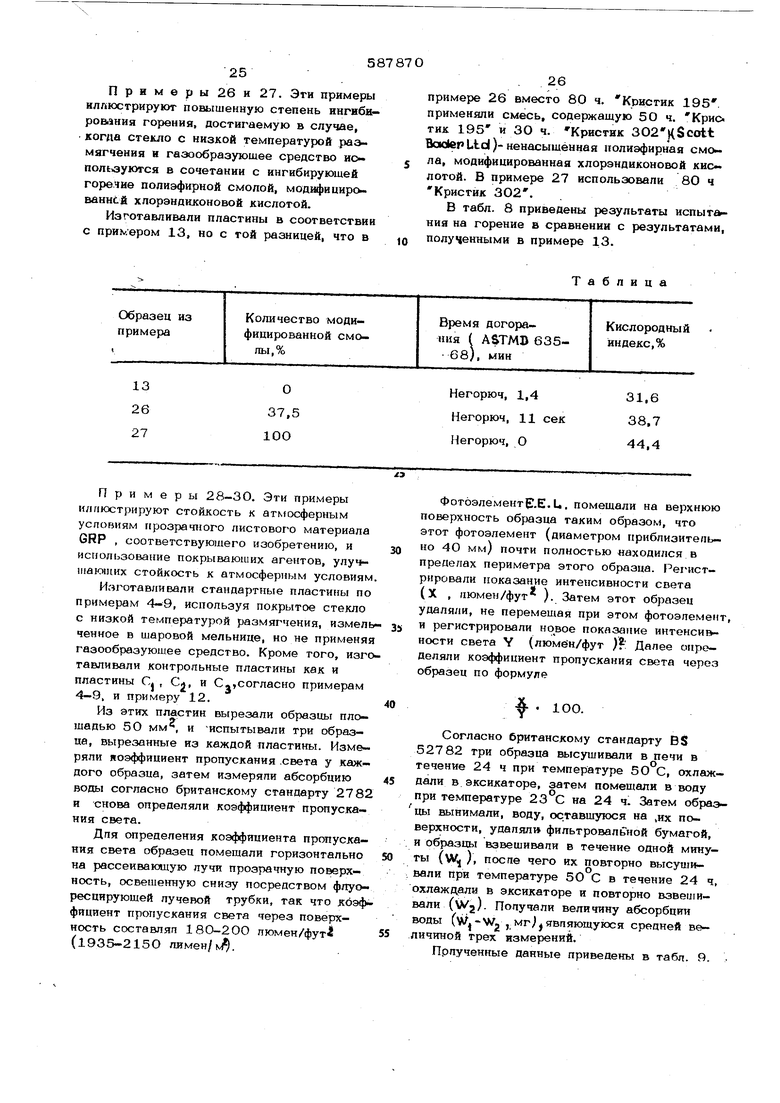

Примеры 26 и 27. Эти примеры иллюстрируют повышенную степень ингиби- ровлния горения, достигаемую в случае, когда стекло с низкой температурой ра. мягчения и газообразуюшее средство иопольдуются в сочетании с ингибируюшей горе.чие полиэфирной смолой, модифииированнсй хлорэнаихоновой кислотой.

Изготавливали пластины в соответствии с при1«ером 13, но с той разницей, что в Примеры 28-3О. Эти примеры илпюстрируют стойкость к атмосферным усповиям прозрачного листового материала GRP , соогветствуюшего изобретению, и использование покрывающих агентов, улучшающих стойкость к атмосферным условиям Изготавливали стандартные пластины по примерам 4-9, используя покрытое стекло с низкой температурой размягчения, измель ченное в шаровой мельнице, но не применяя газообразуюшее средство. Кроме того, изго тавливали контрольные пластины как и пластины Cj , Сл, и С,,согласно примерам 4-9. и примеру 12. Из этих пластин вырезали образцы пло- шадью 50 мм , и -испытывали три образца, вырезанные из каждой пластины. Измеряли яоэффициент пропускания .света у каждого образца, затем измеряли абсорбцию воды согласно британскому стандарту 2782 и снова определяли коэффициент пропускания света. Дпя определения коэффициента пропускания света образец помешали горизонтально на рассеивающую лучи прозрачную поверхность, освещенную снизу посредством флуоресцирующей лучевой трубки, так что коэф фициент пропускания света через поверхность составлял 180-20О пюмен/фут (1935-215О пимен/N.

587 87 О

26

примере 26 вместо 80 ч. Кри;стик 195. применяли смесь, содержащую 5О ч. Крис, тик 195 и ЗО ч. Кристик 3O2)(Scott Bader Ltd)- ненасыщенная полиэфирная смо ла, модифицированная хлорэндиконовой кис лотой. В примере 27 использовали 80 ч Кристик 302.

В табл. 8 приведены результаты испытания на горение в сравнении с результатами, полученными в примере 13.

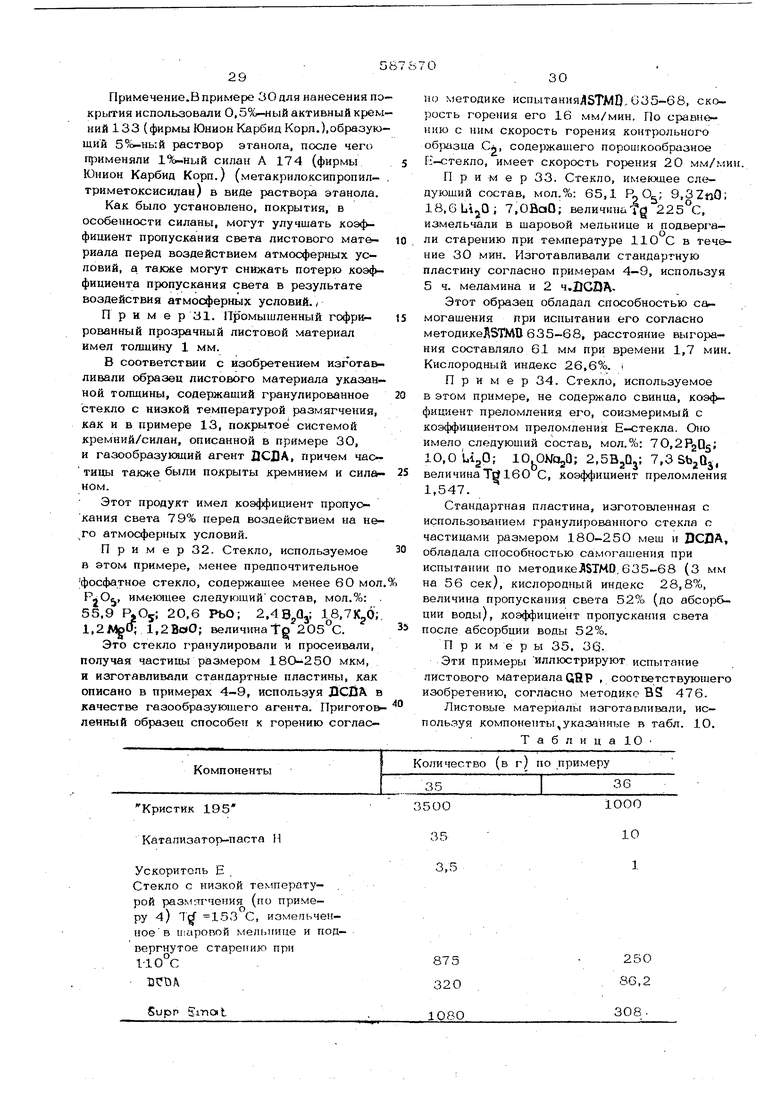

Таблица ФотоэлементЕ.Е.и. помешали на верхнюю поверхность образца таким образом, что этот фотоэлемент (диаметром приблизительно 4О мм) почти полностью «аходился в пределах периметра этого образца. Регистрировали показание интенсивности света (Х , (1юмен/фут ). Затем этот образец удаляли, не перемещая при этом фотоэлемент, и регистрировали показание интенсивности света Y (люме Н/фут Далее определяли коэффициент пропускания света через образец по формуле 1ОО. Согласно британскому стандарту ВЛ 52782 три образца высушивали в печи в течение 24 ч при температуре 50 С, охлаждали в. эксикаторе, затем помещали в воду при температуре 23 С на 24 ч. Затем образцы вынимали, воду, ос.тавшуюся на ,их поверхности, удал51л фильтровальной бумагой, и образцы взвешивали в течение одной минуты (V ), поспе чего их повторно высушивали при температуре 50 С в течение 24 ч, охлаждали в эксикаторе и повторно взвеигивали (VVj)- Получали величину абсорбции воды (W.-W. ,мг являющуюся средней величиной трех измерений. Прлученные данные приведены в табл. 9. Применение.В примере ЗО для нанесения по крытия использовали 0,5%-ный активный крем ний 133 (фирмы Юнион Карбид Корп.),образую щий 5°; -нь:й раствор этанола, после чего применяли 1%-ний силен А 174 (фирмы Юнион Карбид Корп.) (метакрилоксипропилтриметоксисилан) в виде раство а этанола. Как было установлено, покрытия, в особенности силаны, могут улучшать коэффициент пропускания света листового материала перед воздействием атмосферных условий, а также могут снижать потерю . фициента пропускания света в результате воздействия атмосферных условий., Прима р 31. Промышленный гофрированный прозрачный листовой материал имел толщину 1 мм. В соответствии с изобретением изготавливали образец листового материала указанной толщины, содержащий гранулированное стекло с низкой температурой размягчения, как и в примере 13, покрытое системой кремний/силан, описанной в примере ЗО, и газообразукндий агент ДСЦА, причем частицы также были покрыты кремнием и силаном. Этот продукт имел коэффициент пропускания света 79% перед воздействием на атмосферных условий. Пример 32. Стекло, используемое в этом примере, менее предпочтительное фосфатное стекло, содержащее менее 60 мол PjOt, имеющее следующий состав, мол.%: . 55,9 20,6 PbO; 2, 18, l,2WgO; l,2BoiO; величинаTg 205°C. Это стекло гранулировали и просеивали, получая частицы размером мкм, и изготавливали стандартные пластины, как описано в примерах 4-9, используя ИСВА. в качестве газообразующего агента. Приготов- ленный образец способен к горению соглас-

Кристик 195 Катализатор-паста Н

Ускоритель Е

Стекло с низкой температу- . рой размягчения (по примеРУ 4) Т 153 С, измепьченноев гларовой мельнице и подвергнутое старению при 1-10°С

ссьл

Supp Smoit

1000

3500

10

35

3,5

250

875 86,2 320

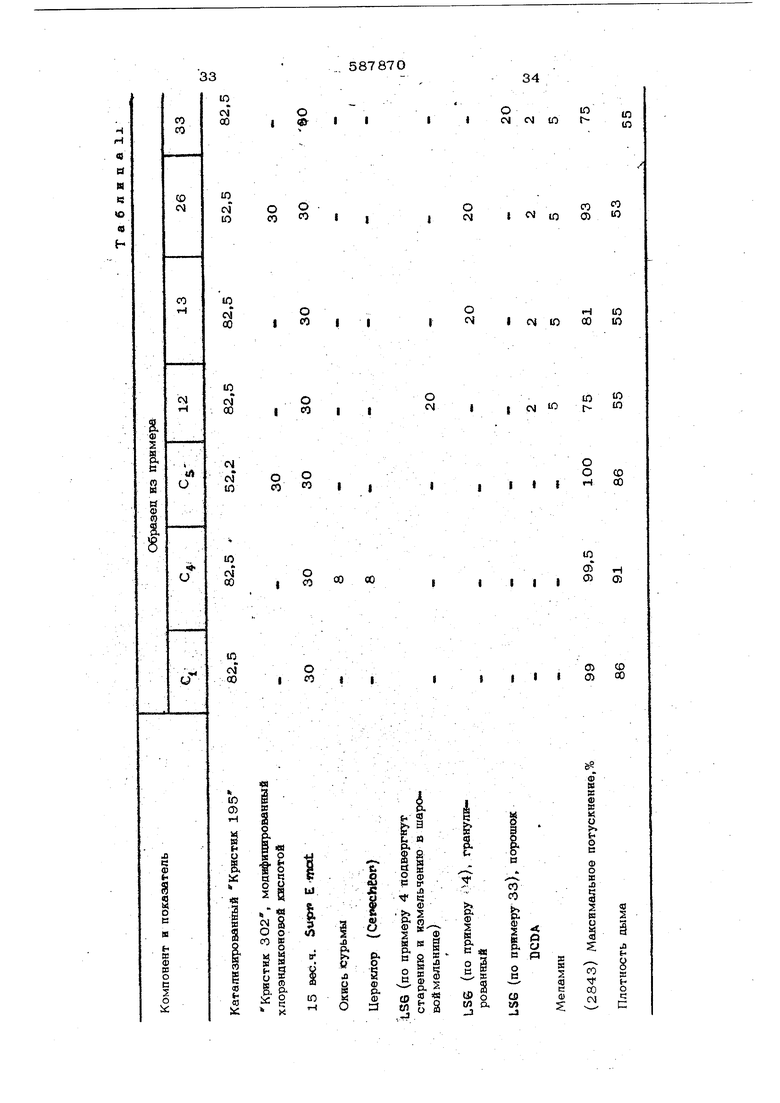

1080 НО методике испытанияДЗТМ), G35-68, скорость горения его 16 мм/мин. По сравнению с ним скорость горения контрольного об}тазца Сл, содержащего порошкообразное Е-стекло, имеет скорость горения 20 мм/мин. Пример 33. Стекло, имеющее следующий состав, мол.%: 65,1 Р, 9,32пО; 18,6 LijO; 7,ОВаО; величинаTg 225°С, измельчали в щаровой мельнице и подвергали старению при температуре 110 С в течение ЗО мин. Изготавливали стандартную пластину согласно примерам 4-9, используя 5 ч. меламина и 2 ч.ЦСПАЭтот образец обладал способностью самогашения при испытании его согласно методикеЙЗТЬЛВ 635-68, расстояние Bi,iropaния составляло 61 мм при времени 1,7 мин. Кислородный индекс 26,6%. Пример 34. Стекло, используемое в этом примере, не содержало свинца, коэффициент преломления его, соизмеримый с коэффициентом преломления Е-стекла. Оно имело следующий состав, мол.%: 70,2P2D5; 10,0 LigO; lO Oi ciyQ; 2,5B2Dj; 7,3 , величинаTdl6O С, коэффициент преломления 1,547. Стандартная пластина, изготовленная с использованием гранулированного стекла с частицами размером 18О-250 меш н DCDA, обладала способностью самогашения при испытании по методикеДЗТМО,635-68 (3 мм на 56 сек), кислородный индекс 28,8%, величина пропускания света 52% (до абсорбции воды), коэффициент пропускания света после абсорбции воды 52%. Примеры 35. ЗСз. Эти примеры иллюстрируют испытание листового Материала dHP , соответствующего изобретению, согласно методике BS 476. Листовые материалы изготавливали, используя компоненты,указанные в табл. 10. Таблица 10

31

Согласно примеру 35 получали лист площадью 91,5 vpM, толщиной 3 Мм, который испытывали по методике BS 476. Материал отвечал рабочим характеристикам класса АА. Образец, вырезанный из этого листа, имел кислородный индекс 27,6%.

Согласно примеру 36 получали лист размерами 915x254 3 мм, из которого вырезали образец размерами 900x230 мм, и испытывали по методике BS 476. Этот материал имел рабочие характеристики класса 2.

П р и м е р 37. Этот пример иллюстрирует образование дыма в процессе горения.

5 87 87 О

32

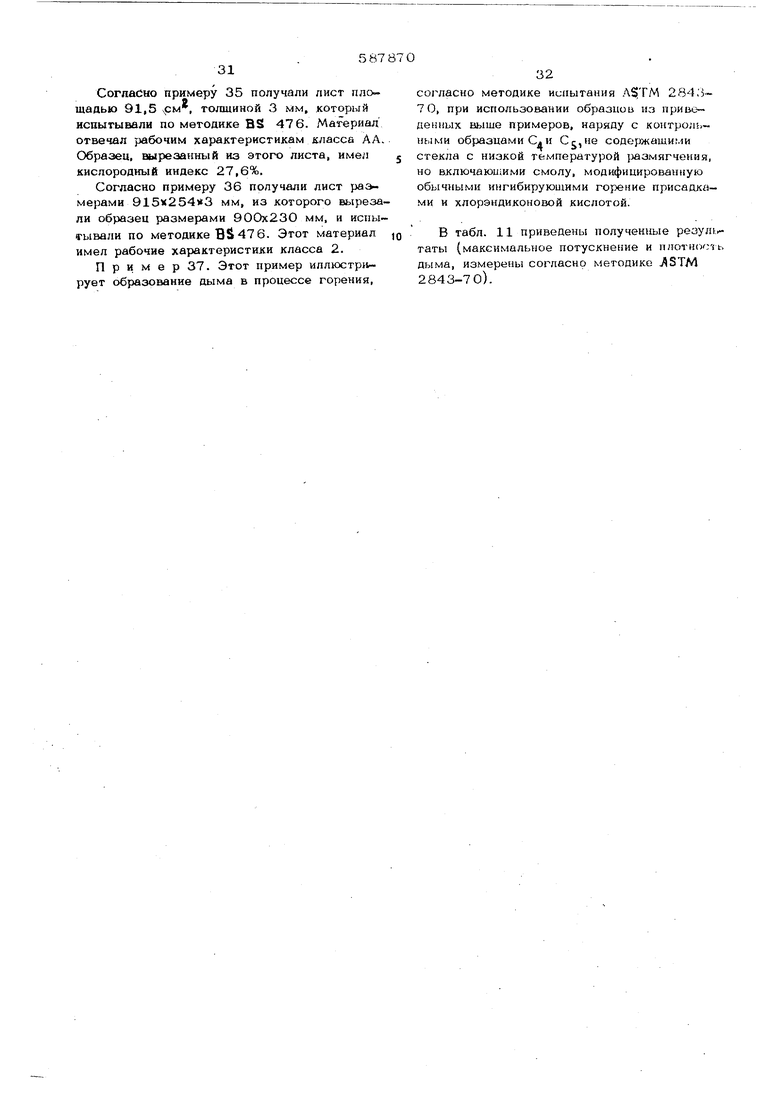

со1 ласно методике испытания 284. О, при использовании образцов из приведенных выше примеров, наряду с контролЕ. ными образцами Сди Cj,He содержашигли стекла с низкой температурой 1)азмягчения, но включающими смолу, модифицированную обычными ингибируюишми горение присадками и хлорэндиконовой кислотой.

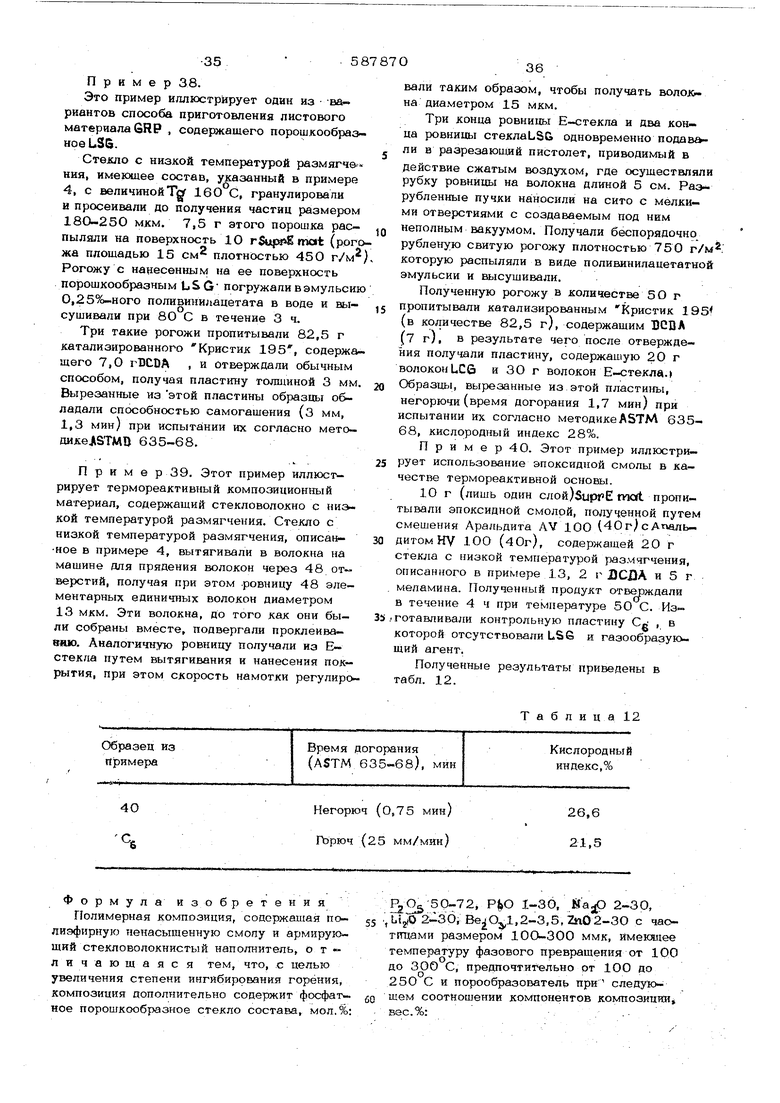

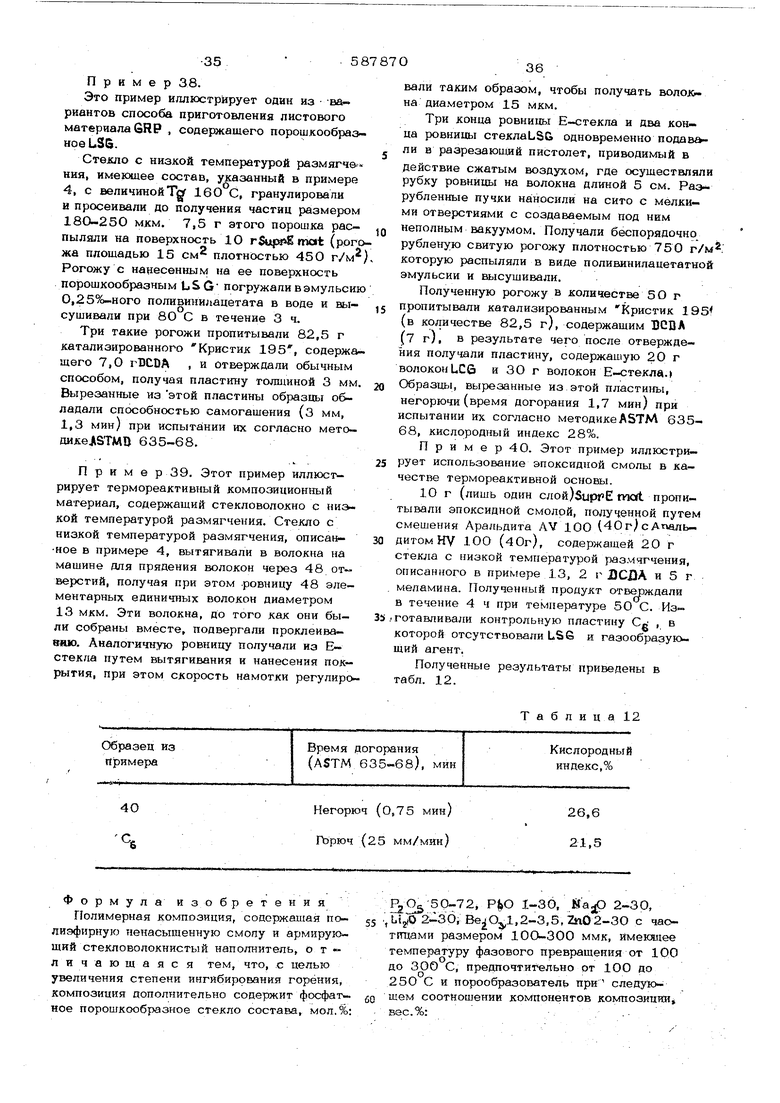

в табл. 11 приведены полученные резул.таты (максимальное потускнение и плотности, дыма, измерены согласно методике STM 2843-70). Пример 38. Это пример иллюстрирует один из -ва риантов способа приготовления листового материала GRP , содержащего порошкообразное ЬЗбCTejoio с низкой температурой размягчи ния, имеющее состав, указанный в примере 4, с вели чиной Tgr 160 С, гранулировали и просеивали до получения частиц размером 180-250 мкм. 7,5 г этого порошка распыляли на поверхность 10 rSupF mat (рог жа плошадью 15 см плотностью 450 г/м Рогожу с нанесенным на ее поверхность порошкообразным LSG погружали в эмульсию 0,25%-ного поливинилацетата в воде и высушивали при 80 С в течение 3 ч. Три такие рогожи пропитывали 82,5 г катализированного Кристик 195, содержа щего 7,0 rDCDA , и отверждали обычным способом, получая пластину толщиной 3 мм Вырезанные из этой пластины образцы обладали способностью самогашения (З мм, 1,3 мин) при испытании их согласно методикеДЗТМО 635-68. Приме р 39, Этот пример иллюстрирует термореактивиый композиционный материал, содержащий стекловолокно с ниэкой температурой размягчения. Стекло с низкой температурой размягчения, описан- ное в примере 4, вытягивали в волокна на машине для прядения волокон через 48 отверстий, получая при этом .розницу 48 элементарных еднничт ых волокон диаметром 13 мкм. Эти волокна, до того как они были собраны вместе, подвергали проклеива- вшо. Аналогичную ровницу получали из Eiстекла путем вытягивания и нанесения покрытия, при этом скорость намотки регулиро

Негорюч (о,75 мин)

40 ГЪрюч (25 мм/мин)

а

Формула изобретения

ГГолимерная композиция, содержащая полиэфирную ненасыщенную смопу и армиругощий стекловолокнистый наполнитель, отличающаяся тем, что, с целью увеличения степени иигибиррвания горения, композиция дополнительно содержит фосфат-. ное порошкообразное стекло состава, мол.%:

Таблица 12

26,6 21,5

50-72, 1-30, Sa,jp 2-30, 55 .jLigiQ 2-36,Bej|O l,2-3,5, Zn02-3O с частипами размером 100-300 ммк, имеющее температуру фазового превращения от 100 до , предпочтительно от 1ОО до 25О°С и порообразователь при следующем соотношении компонентов композиции,

Бэс.%:. вали таким образом, чтобы получать волок на диаметром 15 мкм. Три конца ровницы Е-стекла и два конца ровницы стеклаЬЗЬ одновременно подавали в разрезающий пистолет, приводимый в действие сжатым воздухом, где осуществляли рубку ровницы на волокна длиной 5 см. Разрубленные пучки на носили на сито с мелкими отверстиями с создаваемым под ним неполным вакуумом. Получали беспорядочно рубленую свитую рогожу плотностью 750 г/м, которую распыляли в виде поливинилацетатной эмульсии и Е ысущивали. Полученную рогожу в количестве 5 О г пропитывали катализированным Кристик 195 (в количестве 82,5 г), содержащим DCQA (7 г), в результате чего после отверждения получали пластину, содержащую 20 г волокониСб и 30 г волокон Е-стекла. Образцы, вырезанные из этой пластины, негорючи (время догорания 1,7 мин) при испытании их согласно методикеАЗТМ 63568, кислородный индекс 28%. При ме р40. Этот пример иллюстри- рует использование эпоксидной смолы в качестве термореактивной основы. 10 г (лишь один слой)5ирГЕ mort. пропитывали эпоксидной смолой, полученной путем смешения Аральдита AV 100 (40г)сАпальдитом HV 10Q (40г), содержащей 20 г стекла с низкой температурой узаз.мягчения, описанного в примере 13, 2 г ЛСД А и 5 г меламина. Полученный продукт отверждали в течение 4 ч при температуре 50 С. Из- гота вливали контрольную пластину С , в которой отсутствовали LS6 и газообразую.щий агент. Полученные результаты приведены в табл. 12. , .587 37 Полиэфирная ненасыщенная смола42-94 Стекловолокнистыи напел- о niT нитель.2-25 фосфатное стекпо2-25 Порообразователь2-8 870 38 Источники информации, принятые во внимание при экспертизе: 1. Справочник по пластическим массам ,, г ,,«v ПОД РеД- М.И. Гарбара, т.II. изд. Химия , т ого - i г. i i or-r51УЬУ, с. 10,11,266. 2. Обзор Стеклянное волокно и стекло- пластики за рубежом , М., 1965, с. 30-35.

Авторы

Даты

1978-01-05—Публикация

1973-06-07—Подача