а

05 ОС СП

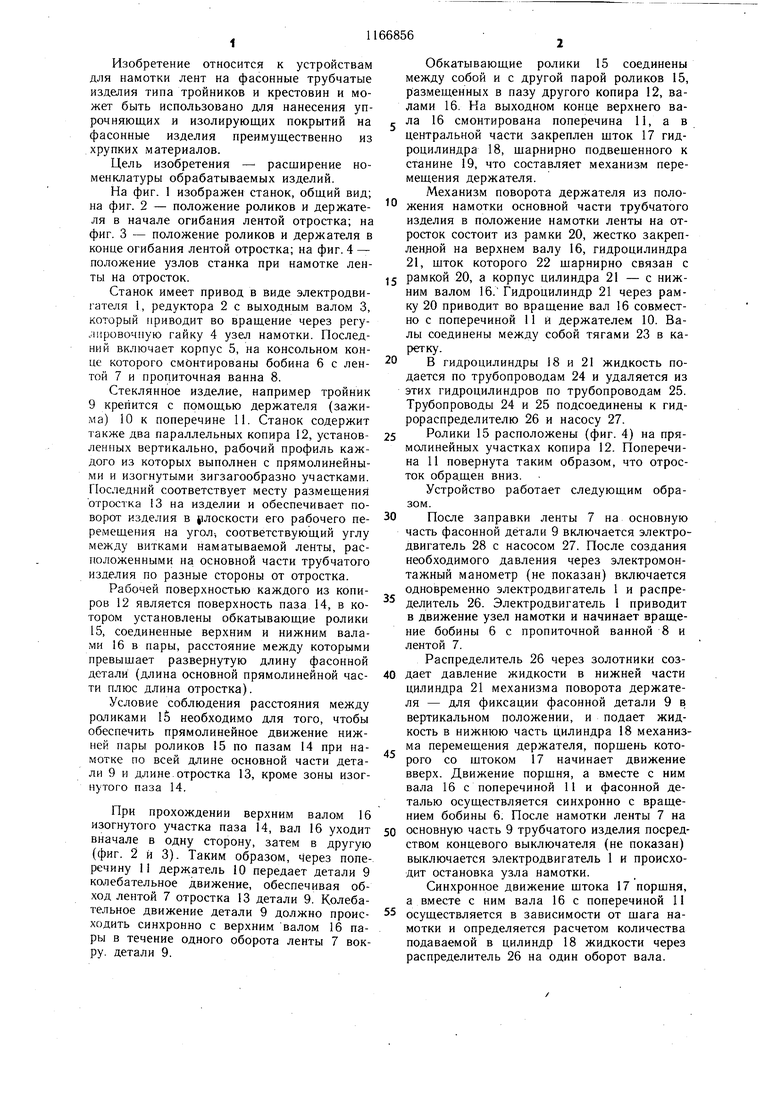

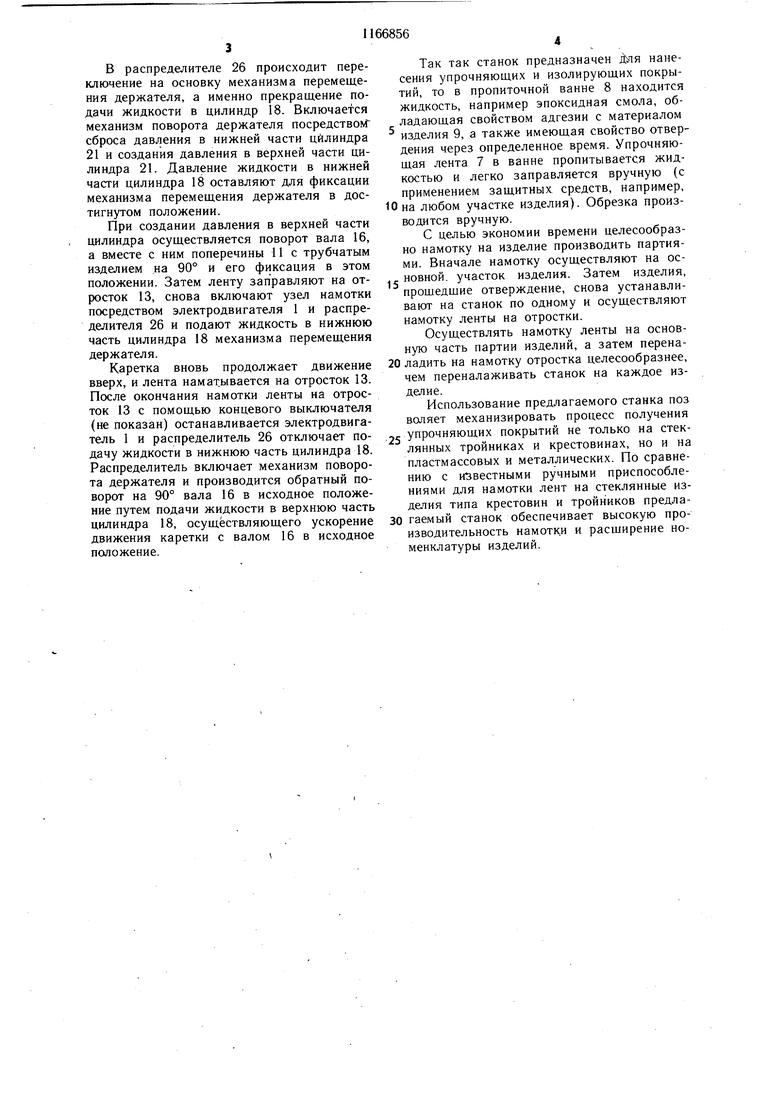

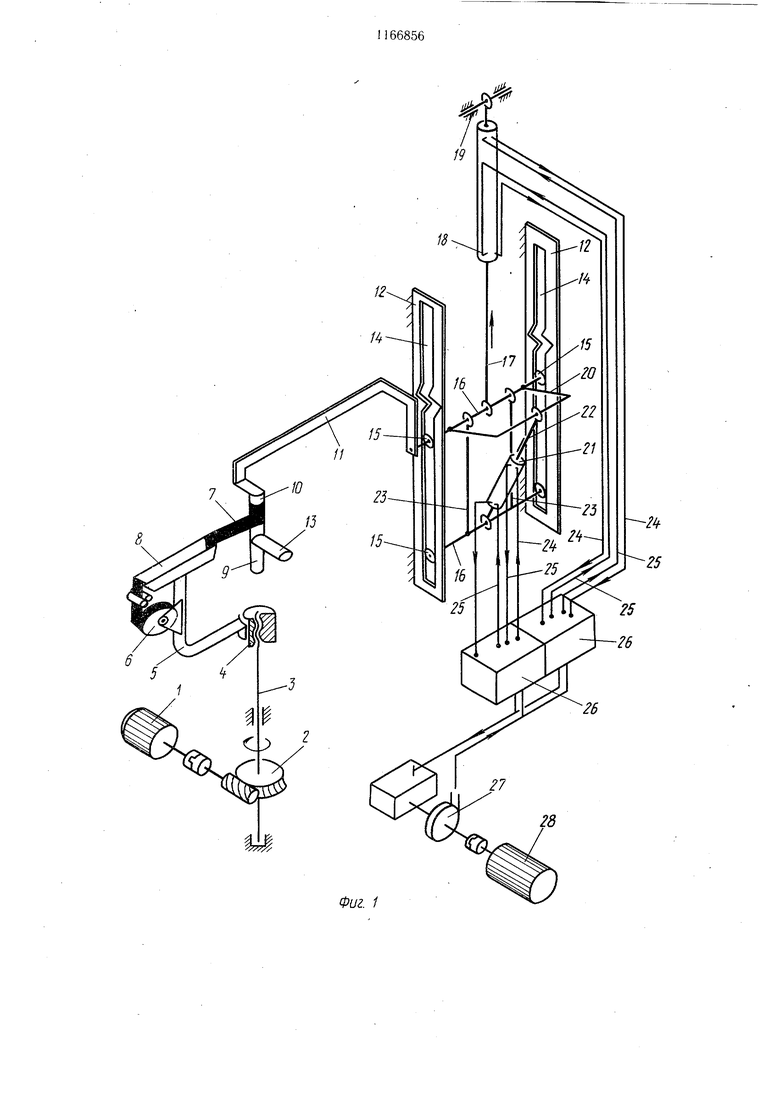

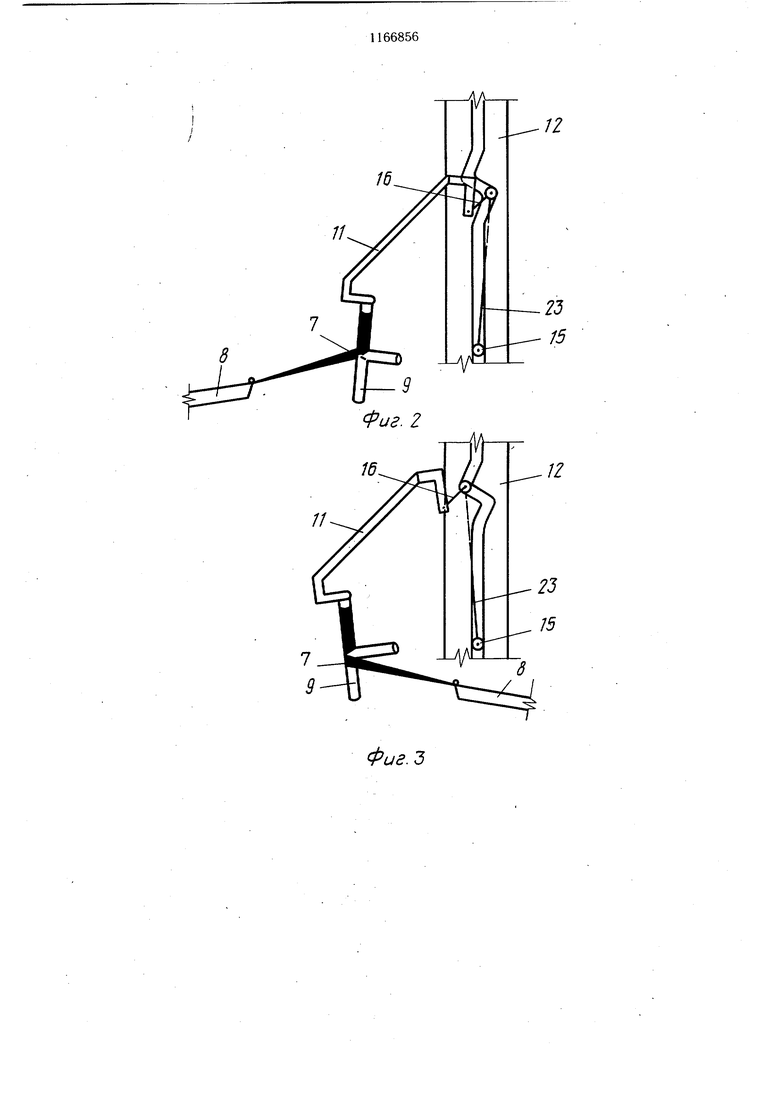

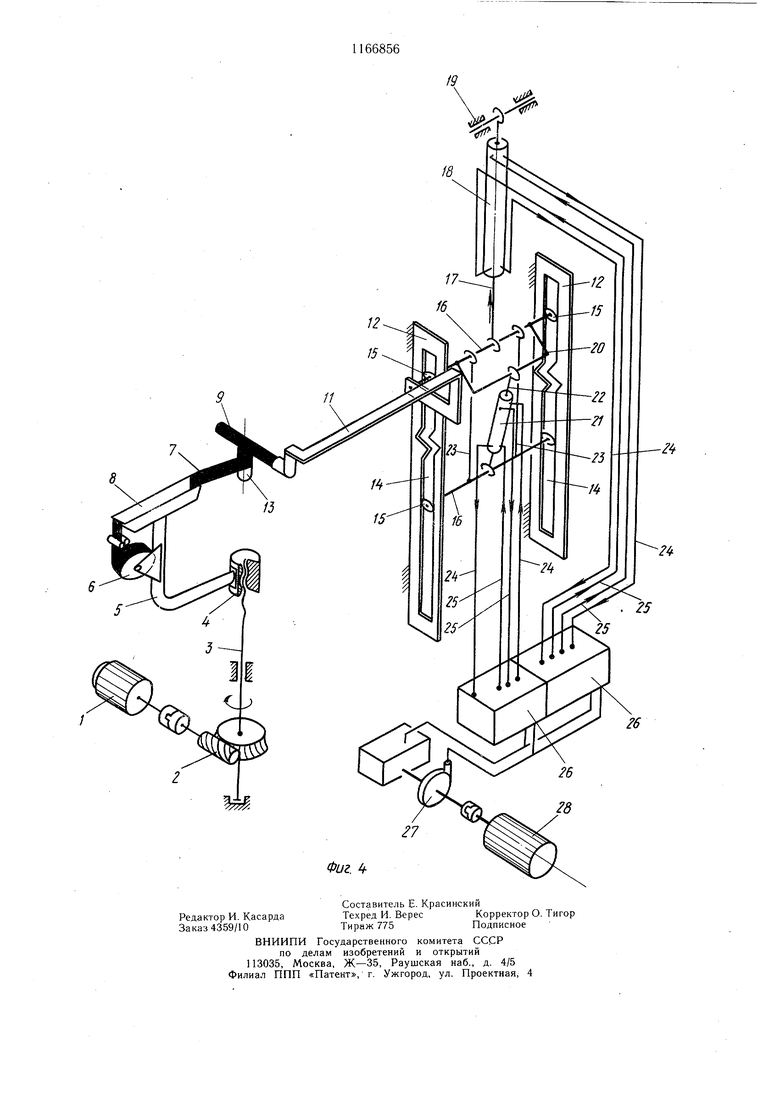

а Изобретение относится к устройствам для намотки лент на фасонные трубчатые изделия типа тройников и крестовин и может быть использовано для нанесения упрочняющих и изолирующих покрытий на фасонные изделия преимущественно из хрупких материалов. Цель изобретения - расширение номенклатуры обрабатываемых изделий. На фиг. 1 изображен станок, общий вид; на фиг. 2 - положение роликов и держателя в начале огибания лентой отростка; на фиг. 3 - положение роликов и держателя в конце огибания лентой отростка; на фиг. 4 - положение узлов станка при намотке ленты на отросток. Станок имеет привод в виде электродвигателя 1, редуктора 2 с выходным валом 3, который приводит во вращение через регу;п ровочную гайку 4 узел намотки. Последний включает корпус 5, на консольном конце которого смонтированы бобина 6 с лентой 7 и прог1иточная ванна 8. Стеклянное изделие, например тройник 9 с помощью держателя (зажима) 10 к поперечине 11. Станок содержит также два параллельных копира 12, установленных вертикально, рабочий профиль каждого из которых выполнен с прямолинейными и изогнутыми зигзагообразно участками. Последний соответствует месту размещения отростка 13 на изделии и обеспечивает поворот изделия в рлоскости его рабочего перемещения на угол-, соответствующий углу между витками наматываемой ленты, расположенными на основной части трубчатого изделия по разные стороны от отростка. Рабочей поверхностью каждого из копиров 12 является поверхность паза 14, в котором установлены обкатывающие ролики 15, соединенные верхним и нижним валами 16 в пары, расстояние между которыми превышает развернутую длину фасонной детали (длина основной прямолинейной части плюс длина отростка). Условие соблюдения расстояния между ратиками 15 необходимо для того, чтобы обеспечить прямолинейное движение нижней пары роликов 15 по пазам 14 при намотке по всей длине основной части детали 9 и длине отростка 13, кроме зоны изогнутого паза 14. При прохождении верхним валом 16 изогнутого участка паза 14, вал 16 уходит вначале в одну сторону, затем в другую (фиг. 2 и 3). Таким образом, через поперечину 11 держатель 10 передает детали 9 колебательное движение, обеспечивая обход лентой 7 отростка 13 детали 9. Колебательное движение детали 9 должно происходить синхронно с верхним валом 16 пары в течение одного оборота ленты 7 вокру. детали 9. Обкатывающие ролики 15 соединены между собой и с другой парой роликов 15, размещенных в пазу другого копира 12, валами 16. На выходном конце верхнего вала 16 смонтирована поперечина 11, а в центральной части закреплен щток 17 гидроцилиндра 18, щарнирно подвещенного к станине 19, что составляет механизм перемещения держателя. Механизм поворота держателя из положения намотки основной части трубчатого изделия в положение намотки ленты на отросток состоит из рамки 20, жестко закреплендой на верхнем валу 16, гидроцилиндра 21, шток которого 22 шарнирно связан с рамкой 20, а корпус цилиндра 21 - с нижним валом 16. Гидроцилиндр 21 через рамку 20 приводит во вращение вал 16 совместно с поперечиной 11 и держателем 10. Валы соединены между собой тягами 23 в каретку. в гидроцилиндры 18 и 21 жидкость подается по трубопроводам 24 и удаляется из этих гидроцилиндров по трубопроводам 25. Трубопроводы 24 и 25 подсоединены к гидрораспределителю 26 и насосу 27. Ролики 15 расположены (фиг. 4) на прямолинейных участках копира 12. Поперечина И повернута таким образом, что отросток обра.щен вниз. Устройство работает следующим образом. После заправки ленты 7 на основную часть фасонной детали 9 включается электродвигатель 28 с насосом 27. После создания необходимого давления через электромонтажный манометр (не показан) включается одновременно электродвигатель 1 и распределитель 26. Электродвигатель 1 приводит в движение узел намотки и начинает вращение бобины 6 с пропиточной ванной 8 и лентой 7. Распределитель 26 через золотники создает давление жидкости в нижней части цилиндра 21 механизма поворота держателя - для фиксации фасонной детали 9 в вертикальном положении, и подает жидкость в нижнюю часть цилиндра 18 механизма перемещения держателя, поршень которого со штоком 17 начинает движение вверх. Движение поршня, а вместе с ним вала 16 с поперечиной 11 и фасонной деталью осуществляется синхронно с вращением бобины 6. После намотки ленты 7 на основную часть 9 трубчатого изделия посред ством концевого выключателя (не показан) выключается электродвигатель 1 и происходит остановка узла намотки. Синхронное движение штока 17 поршня, а вместе с ним вала 16 с поперечиной 11 осуществляется в зависимости от шага намотки и определяется расчетом количества подаваемой в цилиндр 18 жидкости через распределитель 26 на один оборот вала.

В распределителе 26 происходит переключение на основку механизма перемещения держателя, а именно прекращение подачи жидкости в цилиндр 18. Включается механизм поворота держателя посредствокЛ сброса давления в нижней части цилиндра 21 и создания давления в верхней части цилиндра 21. Давление жидкости в нижней части цилиндра 18 оставляют для фиксации механизма перемещения держателя в достигнутом положении.

При создании давления в верхней части цилиндра осуществляется поворот вала 16, а вместе с ним поперечины 11 с трубчатым изделием на 90° и его фиксация в этом положении. Затем ленту заправляют на отросток 13, снова включают узел намотки посредством электродвигателя 1 и распределителя 26 и подают жидкость в нижнюю часть цилиндра 18 механизма перемещения держателя.

Каретка вновь продолжает движение вверх, и лента наматывается на отросток 13. После окончания намотки ленты на отросток 13 с помощью концевого выключателя (не показан) останавливается электродвигатель 1 и распределитель 26 отключает подачу жидкости в нижнюю часть цилиндра 18. Распределитель включает механизм поворота держателя и производится обратный поворот на 90° вала 16 в исходное положение путем подачи жидкости в верхнюю часть цилиндра 18, осуществляющего ускорение движения каретки с валом 16 в исходное положение.

Так так станок предназначен хЬля нанесения упрочняющих и изолирующих покрытий, то в пропиточной ванне 8 находится жидкость, например эпоксидная смола, обладающая свойством адгезии с материалом изделия 9, а также имеющая свойство отвердения через определенное время. Упрочняющая лента 7 в ванне пропитывается жидкостью и легко заправляется вручную (с применением защитных средств, например,

на любом участке изделия). Обрезка производится вручную.

С целью экономии времени целесообразно намотку на изделие производить партиями. Вначале намотку осуществляют на основной, участок изделия. Затем изделия,

5 прощедшие отверждение, снова устанавливаюг на станок по одному и осуществляют намотку ленты на отростки.

Осуществлять намотку ленты на основную часть партии изделий, а затем переналадить на намотку отростка целесообразнее, чем переналаживать станок на каждое изделие.

Использование предлагаемого станка поз воляет механизировать процесс получения

r упрочняющих покрытий не только на стеклянных тройниках и крестовинах, но и на пластмассовых и металлических. По сравнению с известными ручными приспособлениями для намотки лент на стеклянные изделия типа крестовин и тройников предлагаемый станок обеспечивает высокую производительность намотки и расщирение номенклатуры изделий.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки лент на криволинейные трубчатые изделия | 1980 |

|

SU1039605A1 |

| Станок для намотки лент на криволинейные трубчатые изделия | 1984 |

|

SU1171139A1 |

| Устройство для намотки лент на отводы | 1980 |

|

SU935669A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ АРМИРОВАННЫХ ПЛАСТИКОВ | 1973 |

|

SU378327A1 |

| Станок для наложения корпусной изоляции на полюсные катушки электрических машин | 1985 |

|

SU1354347A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ НИТИ В МОТАЛЬНОЙ ГОЛОВКЕ | 1971 |

|

SU311845A1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| Электроэрозионный вырезной станок для обработки по копиру сложных профилей электродом-проволокой | 1966 |

|

SU219716A1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Устройство для намотки статоров электрических машин | 1980 |

|

SU936250A1 |

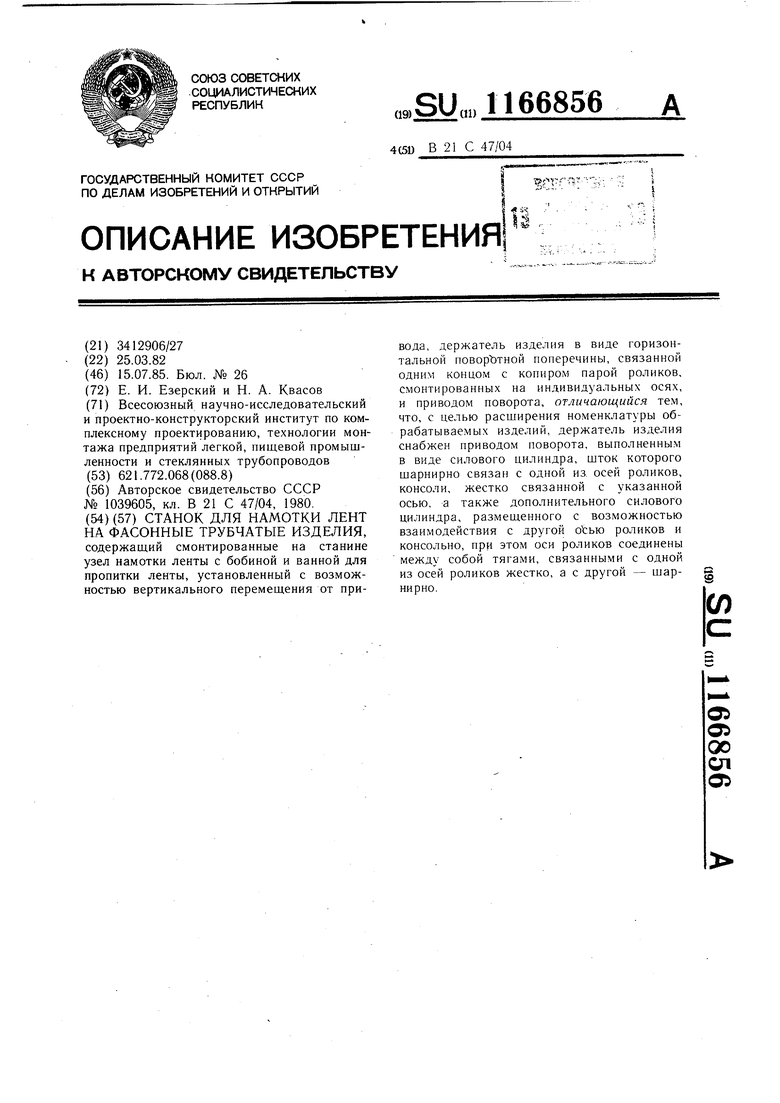

СТАНОК ДЛЯ НАМОТКИ ЛЕНТ НА ФАСОННЫЕ ТРУБЧАТЫЕ ИЗДЕЛИЯ, содержащий смонтированные на станине узел намотки ленты с бобиной и ванной для пропитки ленты, установленный с возможностью вертикального перемещения от привода, держатель изделия в виде горизонтальной поворЪтной поперечины, связанной одним концом с копиром парой роликов, смонтированных на индивидуальных осях, и приводом поворота, отличающийся тем, что, с целью расщирения номенклатуры обрабатываемых изделий, держатель изделия снабжен приводом поворота, выполненным в виде силового цилиндра, шток которого щарнирно связан с одной из осей роликов, консоли, жестко связанной с указанной осью, а также дополнительного силового цилиндра, размещенного с возможностью взаимодействия с другой otью роликов и консольно, при этом оси роликов соединены между собой тягами, связанными с одной из осей роликов жестко, а с другой - шарS нирно. (Л

| Станок для намотки лент на криволинейные трубчатые изделия | 1980 |

|

SU1039605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-15—Публикация

1982-03-25—Подача